传送机构以及具有其的移印系统

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及传送技术,特别是涉及传送机构以及具有其的移印系统。

背景技术

在传送工件的过程中,有时需要翻转工件,以便于后续的加工处理。

发明人认识到,现有的部分传送机构不具备翻转功能,仅能沿其传送路径带动工件移动,翻转工件需由人工手动进行,这不但导致传送过程的自动化程度低,而且还增大了工件的损坏风险和污染风险。

发明内容

本发明的一个目的是要克服现有技术的至少一个缺陷,提供一种传送机构以及具有其的移印系统。

本发明的另一个目的是要提供一种带有翻转功能的传送机构。

本发明又一个目的是要使得工件顺利地进出传送机构的翻转空间。

本发明一个进一步的目的是要提高传送过程的流畅性。

本发明另一个进一步的目的是要提高传送机构翻转工件过程的可靠性。

本发明又一个进一步的目的是要提高传送机构传送工件过程的灵活性。

本发明再一个进一步的目的是要提高移印系统的自动化程度。

根据本发明的一方面,提供了一种传送机构,包括:传送件,配置成沿其传送路径带动工件移动;以及翻转夹具,其形成有翻转空间,翻转空间与传送件的传送路径相通,从而允许工件在传送件的带动下移入或移出翻转空间;且翻转夹具可翻转地设置,并配置成在工件移入翻转空间的情况下带动工件翻转。

可选地,一部分传送件穿设于翻转空间的底部,并暴露于翻转空间。

可选地,翻转夹具包括:底托;顶托,与底托相对设置;以及侧托,从底托的边缘向上延伸至顶托,从而与底托以及顶托共同围成具有侧向开口的翻转空间。

可选地,底托面朝翻转空间的一面与传送件的表面相平;且顶托与底托相对于翻转夹具的中央水平剖切面呈镜像对称设置,顶托面朝翻转空间的一面在翻转夹具翻转之后与传送件的表面相平。

可选地,传送件包括相互间隔且平行设置的多个传送带;且底托包括至少一个底板条,底板条位于相邻传送带之间。

可选地,底板条为多个,相互间隔且平行设置;且底板条与传送带交替布置。

可选地,传送带为两个;且底板条为三个。

可选地,至少部分顶托可转动地连接于侧托的上边缘,至少部分底托可转动地连接于侧托的下边缘,从而使得顶托和底托在翻转夹具带动工件翻转时夹紧工件。

可选地,翻转夹具还可升降地设置;且传送机构还包括:升降驱动组件,与翻转夹具传动连接,用于驱动翻转夹具升降;且升降驱动组件配置成在未接收到翻转指令的情况下驱动翻转夹具上升;以及翻转驱动组件,设置于升降驱动组件,且与翻转夹具传动连接,用于驱动翻转夹具翻转;且翻转驱动组件配置成在接收到翻转指令的情况下驱动翻转夹具翻转。

根据本发明的另一方面,还提供了一种移印系统,包括:移印装置,用于印刷工件;以及如上述任一项的传送机构,用于将工件传送至移印装置。

本发明的传送机构以及具有其的移印系统,传送机构包括传送件和翻转夹具,其中翻转夹具可翻转地设置,且其翻转空间与传送件的传送路径相通,从而允许工件在传送件的带动下移入翻转空间,以带动工件翻转,这使得本发明的传送机构具备翻转功能,能在传送过程中对工件进行翻转,以便于后续的加工处理。

进一步地,本发明的传送机构以及具有其的移印系统,一部分传送件穿设于翻转空间的底部,并暴露于翻转空间,这使得处于翻转空间内的工件能够与传送件接触,以便于传送件带动工件移入或移出翻转空间,使得工件能顺利地进出传送机构的翻转空间,防止发生卡死现象。

进一步地,本发明的传送机构以及具有其的移印系统,翻转夹具包括侧托、以及相对设置的底托和顶托,其底托面朝翻转空间的一面与传送件的表面相平,且底托与顶托相对于翻转夹具的中央水平剖切面呈镜像对称设置,这使得顶托面朝翻转空间的一面在翻转夹具带动工件翻转之后与传送件的表面相平,提高了传送过程的流畅性。

进一步地,本发明的传送机构以及具有其的移印系统,至少部分顶托可转动地连接于侧托的上边缘,至少部分底托可转动地连接于侧托的下边缘,从而使得顶托和底托在翻转夹具带动工件翻转时夹紧工件,这有利于提高传送机构翻转工件过程的可靠性,防止工件在翻转过程中滑落或晃动。

进一步地,本发明的传送机构以及具有其的移印系统,翻转夹具还可升降地设置,且传送机构可利用升降驱动组件驱动翻转夹具升降,这有利于提高传送机构传送工件过程的灵活性,既能在接收到翻转指令的情况下驱动翻转夹具翻转,又能在未接收到翻转指令的情况下使得工件在传送件上无障碍地移动。

更进一步地,本发明的传送机构以及具有其的移印系统,利用上述传送机构向移印系统的移印装置传送工件,这有利于提高移印系统的自动化程度,既能提高移印效率,又能满足在工件的不同位置印刷文字或图案。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

图1是根据本发明一个实施例的传送机构的示意图;

图2是图1所示的传送机构的翻转夹具的示意性仰视图;

图3是根据本发明一个实施例的移印系统的示意图;

图4是图3所示的移印系统的定位装置、清洁装置以及油盅的示意图;

图5是根据本发明一个实施例的移印系统的移印装置的清洁装置的示意图。

具体实施方式

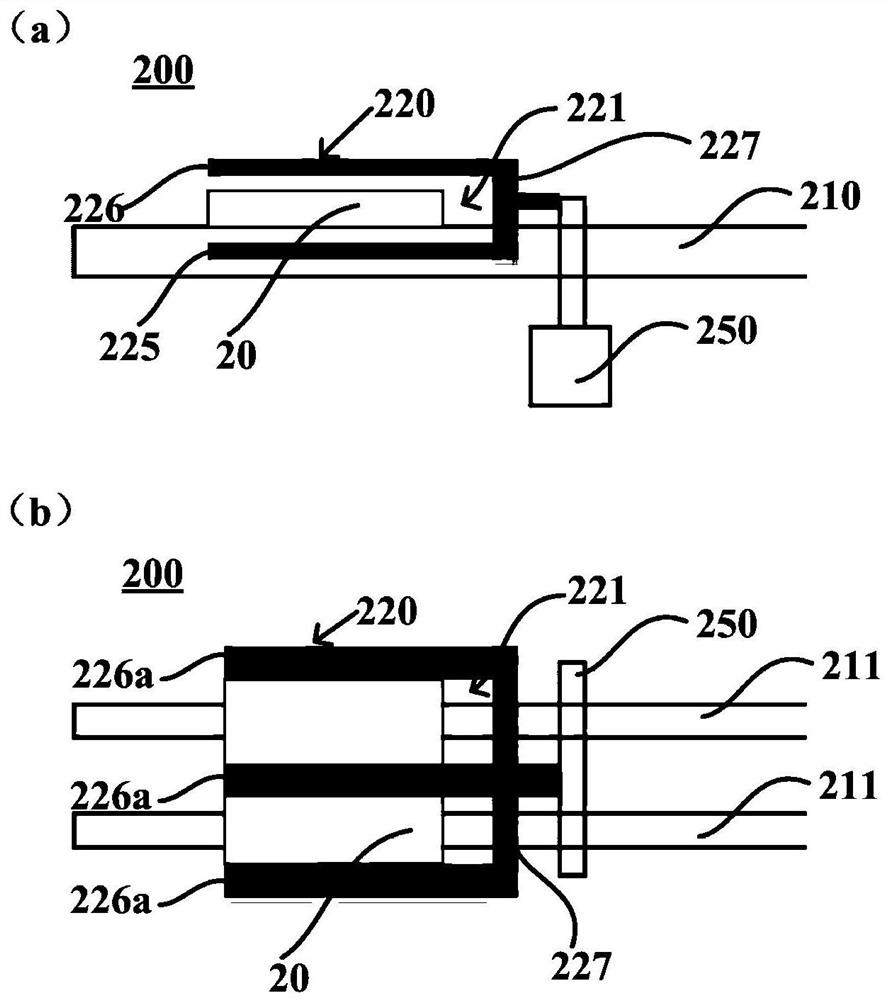

图1是根据本发明一个实施例的传送机构200的示意图,其中图1(a)为正视图,图1(b)为俯视图。为便于示出工件20在传送机构200上的位置,图中还示出了工件20,但不应视为本实施例的传送机构200包括工件20。

传送机构200一般性地可包括传送件210和翻转夹具220,还可以进一步地包括驱动机构250。驱动机构250包括翻转驱动组件(未示出)和升降驱动组件(未示出)。

其中,传送件210配置成沿其传送路径带动工件20移动。传送件210的传送路径可以指工件20在传送件210上的移动路径。传送件210可以具有传送工作面,传送件210的传送路径沿传送工作面的延伸方向延伸。传送工作面既可以水平设置,也可以倾斜设置,还可以竖直设置。图1以及下述实施例仅以传送工作面水平设置的情况为例,对传送机构200的各个部件进行示意,但不应视为传送工作面仅限于水平设置。

翻转夹具220形成有翻转空间221,翻转空间221与传送件210的传送路径相通,即,本实施例的翻转空间221与传送工作面的上部空间相连通,从而允许工件20在传送件210的带动下移入或移出翻转空间221。且翻转夹具220可翻转地设置,并配置成在工件20移入翻转空间221的情况下带动工件20翻转。

通过在传送机构200中增设翻转夹具220,并使翻转夹具220与传送件210进行有机配合,这使得本实施例的传送机构200具备翻转功能,能在传送过程中对工件20进行翻转,以便于后续的加工处理。

一部分传送件210穿设于翻转空间221的底部,即,传送件210沿其传送工作面的延伸方向穿过翻转空间221,且暴露于翻转空间221,这使得处于翻转空间221内的工件20能够与传送件210接触。本实施例中,在翻转夹具220即将翻转之前、或者刚刚翻转完毕之后,各有一部分传送件210穿设于翻转空间221的底部、且暴露于翻转空间221。利用传送件210与工件20之间的摩擦力带动工件20移动,以便于传送件210带动工件20移入或移出翻转空间221,使得工件20能顺利地进出传送机构200的翻转空间221,防止发生卡死现象。

本实施例中,在翻转夹具220即将翻转之前,翻转夹具220处于待翻转状态,在翻转夹具220刚刚翻转完毕之后,翻转夹具220处于已翻转状态。

图2是图1所示的传送机构200的翻转夹具220的示意性仰视图。

翻转夹具220可以包括底托225、顶托226和侧托227。其中,“底”和“顶”等用于表示方位的词语,是相对于翻转夹具220处于待翻转状态时的实际形态而言的。下述关于底托225、顶托226和侧托227的阐述,是以处于待翻转状态的翻转夹具220而言的。

底托225和顶托226相对设置。侧托227从底托225的边缘向上延伸至顶托226,从而与底托225以及顶托226共同围成具有侧向开口的翻转空间221。本实施例中,底托225位于顶托226的上方,侧托227沿竖直方向延伸。工件20可以从翻转空间221的侧向开口移入或移出。

底托225面朝翻转空间221的一面与传送件210的表面相平。底托225与顶托226相对于翻转夹具220的中央水平剖切面呈镜像对称设置,顶托226面朝翻转空间221的一面在翻转夹具220翻转之后与传送件210的表面相平。即,底托225和顶托226的外形相同,且二者在水平面上的投影重合,同时顶托226面朝翻转空间221的一面在翻转夹具220带动工件20翻转之后与传送件210的表面相平,提高了传送过程的流畅性。

传送件210的表面即传送工作面。本实施例中,翻转夹具220的翻转角度为180°。在一些可选的实施例中,还可以根据实际需求针对翻转夹具220的翻转角度进行变换,例如可以为45°,60°,90°,120°或者210°,但不限于此,与此同时可以同时针对传送件210的结构和/或数量进行变换,例如,当需要将工件20翻转210°时,传送件210可以为两个传送带211,使二者的中心线在水平面上的投影共线,且使二者的传送工作面之间的夹角为210°即可。

本实施例中,传送件210包括相互间隔且平行设置的多个传送带211。传送件210的传送工作面即为传送带211的上表面。每一传送带211的上表面均处于同一水平面上。

底托225包括至少一个底板条225a,底板条225a位于相邻传送带211之间。例如,底板条225a可以为一个,且位于相邻传送带211之间,即,在传送带211的宽度方向上,一传送带211、底板条225a以及另一传送带211依次布置,且三者的上表面处于同一水平面上。其中,传送带211的宽度方向垂直于传送方向。位于传送带211上的工件20移动至翻转空间221时,既与底板条225a接触,又与传动带接触。

顶托226包括至少一个顶板条226a,顶板条226a在翻转夹具220带动工件20翻转之后位于相邻传送带211之间。例如,顶板条226a可以为一个,且在翻转夹具220翻转之后位于相邻传送带211之间,即,在传送带211的宽度方向上,一传送带211、顶板条226a以及另一传送带211依次布置,且三者的上表面处于同一水平面上。在翻转夹具220翻转完毕之后,位于传送带211上的工件20在翻转空间221内既与顶板条226a接触,又与传动带接触。

本实施例的底板条225a为多个,相互间隔且平行设置,底板条225a与传送带211交替布置。即,在翻转夹具220带动工件20翻转前,在传送带211的宽度方向上,相邻底板条225a之前具有一传送带211,且相邻传送带211之间具有一底板条225a。

顶板条226a为多个,相互间隔且平行设置,在翻转夹具220带动工件20翻转之后,顶板条226a与传送带211交替布置。即,在翻转夹具220带动工件20翻转之后,在传送带211的宽度方向上,相邻顶板条226a之前具有一传送带211,且相邻传送带211之间具有一顶板条226a。

例如,传送带211可以为两个,即传送带211可以由两条窄皮带轮组成,中间悬空,工件20可以在两条皮带轮上运输,这既可以简化传送带的数量,又可以提高传输过程的稳定性。且底板条225a可以为三个。其中,一个底板条225a位于两个传送带211之间,每一传送带211位于两个底板条225a之间。顶板条226a也可以为三个,其中,在翻转夹具220带动工件20翻转之后,一个顶板条226a位于两个传送带211之间,每一传送带211位于两个顶板条226a之间。

至少部分顶托226可转动地连接于侧托227的上边缘,至少部分底托225可转动地连接于侧托227的下边缘,这使得至少部分顶托226和至少部分底托225可相对转动设置,从而使得顶托226和底托225在翻转夹具220带动工件20翻转时夹紧工件20。例如,位于中间的顶板条226a面朝底托225的一侧可以设置有磁吸膜层,位于中间的底板条225a面朝顶托226的一侧也可以设置有磁吸膜层,本实施例的工件20可以为冰箱的U壳或者抽屉等,工件20可以由铁质材料制成,当工件20到达翻转空间221时,顶托226和底托225可以与工件20之间发生磁吸作用,使得顶托226和底托225在磁吸力的作用下通过转动来夹紧工件20。

在一些可选的实施例中,位于中间的顶板条226a和位于中间的底板条225a还可以在翻转驱动组件的驱动下绕侧托227的上边缘受控转动,从而夹紧工件20。

利用顶托226和底托225夹紧工件20,这有利于提高传送机构200翻转工件20过程的可靠性,防止工件20在翻转过程中滑落或晃动。

翻转夹具220的翻转轴可以设置于侧托227,例如可以与侧托227的水平中心轴线同轴。

本实施例中,翻转夹具220的翻转轴也可以不与侧托227的水平中心轴线同轴。例如,部分侧托227朝背对翻转空间221的方向延伸形成卡接部,该卡接部具有供翻转轴穿入其中的轴孔。翻转轴沿传送带211的宽度方向延伸。

在一些进一步的实施例中,翻转夹具220还可升降地设置,即翻转夹具220可以沿竖直方向上升或下降。翻转夹具220上升时,其翻转空间221与传送件210的传送路径不相通,这使得工件20可以不经翻转而继续沿传送路径传送。在翻转夹具220上升之后,通过下降则可以重新回至待翻转状态,使得翻转空间221与传送件210的传送路径相通。

升降驱动组件与翻转夹具220传动连接,用于驱动翻转夹具220升降。且升降驱动组件配置成在未接收到翻转指令的情况下驱动翻转夹具220上升。本实施例中,在翻转夹具220上升之后,升降驱动组件还配置成在接收到翻转指令的情况下驱动翻转夹具220下降,使得翻转夹具220重新回至待翻转状态。

本实施例的升降驱动组件配置成根据工件20的参数信息驱动翻转夹具220升降。工件20的参数信息可以反映工件20的高度,例如,参数信息可以包括型号或尺寸。本实施例的升降驱动组件能够根据工件20的高度确定翻转夹具220的上升高度,从而驱动翻转夹具220上升,使得工件20在翻转夹具220下方流转时不与翻转夹具220发生干涉。在确定工件20需要翻转的情况下,升降驱动组件可以将上述上升高度作为翻转夹具220的下降高度,从而驱动翻转夹具220下降并重新恢复至翻转状态。

升降驱动组件可以包括升降电机和升降传动机构,升降电机的输出轴通过升降传动机构与翻转夹具220传动连接,例如可以与翻转轴传送连接。升降电机可以为伺服电机,但不限于此。至于升降传动机构的结构,本领域技术人员在了解本实施例的基础上应当易于获知,此处不做赘述。

本实施例的翻转驱动组件可以设置于升降驱动组件,使得翻转驱动组件能够在升降驱动组件的带动下,与翻转夹具220同步升降。且翻转驱动组件与翻转夹具220传动连接,用于驱动翻转夹具220翻转。翻转驱动组件配置成在接收到翻转指令的情况下驱动翻转夹具220翻转。

翻转驱动组件可以包括翻转电机,其输出轴与翻转夹具220传动连接,例如可以与翻转夹具220的翻转轴传动连接。翻转电机可以为伺服电机,但不限于此。至于翻转驱动组件与翻转夹具以及升降驱动组件之间的连接结构,本领域技术人员在了解本实施例的基础上应当易于获知,此处不做赘述。

通过利用升降驱动组件驱动翻转夹具220升降,这有利于提高传送机构200传送工件20过程的灵活性,既能在接收到翻转指令的情况下驱动翻转夹具220翻转,又能在未接收到翻转指令的情况下使得工件20在传送件210上无障碍地移动。

图3是根据本发明一个实施例的移印系统10的示意图,其中图3(a)为正视图,图3(b)为俯视图。为便于示出工件20在移印系统10上的位置,图中还示出了工件20,但不应视为本实施例的移印系统10包括工件20。

移印系统10一般性地可包括移印装置300和上述任一实施例的传送机构200。其中移印装置300用于印刷工件20,例如可以为移印机。传送机构200用于将工件20传送至移印装置300,该传送机构200可以为移印系统10的上料传送机构。本实施例的移印系统10还可以进一步地包括上下料机构和下料传送机构500。

下料传送机构500用于将移印装置300印刷后的工件20传送出去。例如,下料传送机构500可以为常规宽皮带轮。上下料机构可以包括上料直线模组410和下料直线模组420,上料直线模组410用于将来自传送机构200的工件20传送至移印装置300,下料直线模组420用于将移印装置300印刷的工件20传送至下料传送机构500。上料直线模组410和下料直线模组420可以为普通吸盘结构,例如机械手。

本实施例的移印系统10的工艺流程如下:工件20传输至上料传送机构200;工件20在上料传送机构200上翻转180°;工件20在上料直线模组410的作用下传输至移印装置300;工件20在移印装置300的定位机体330的作用下移动至移印工位;移印胶头312在工件20上印刷文字或图案等,以执行移印作业;工件20在下料直线模组420的作用下传输至下料传送机构500。

利用上述实施例的传送机构200向移印系统10的移印装置300传送工件20,这有利于提高移印系统10的自动化程度,既能提高移印效率,又能满足在工件20的不同位置印刷文字或图案,还能减少或避免因人工翻转而导致工件20产生品质缺陷。

通过设计整条自动移动印刷线体,将具备翻转功能的传送机构200、上下料机构、以及移印装置300进行整合,本实施例的移印系统10在原有单机设备上升级改进,不但实现了自动化连续生产,还能节省劳力。

本实施例的移印装置300可以包括移印机体310、清洁机体320、以及定位机体330。移印机体310上形成有用于放置工件20的工作台311、移印胶头312和油盅313。定位机体330用于带动移印胶头312移动。

图4是图3所示的移印系统10的定位机体330、清洁机体320以及油盅313的示意图,该图为俯视图,且图中大致示出了定位机体330、清洁机体320以及油盅313的相对位置。

移印胶头312在油盅313蘸取油墨,然后转印在工件20上。油盅313可以为环保油盅313,为密封结构,例如可以由铝合金杯身、陶瓷杯口和吸附用磁铁构成。将油墨装入环保油盅313后,油墨保持密闭状态,这可以减少或避免油墨中的有机溶剂挥发,保证油墨质量,提高生产安全性。采用钢(或者铜、热塑性塑料凳)制作凹版,利用硅橡胶材料制成曲面移印胶头312,将凹版上的油墨蘸到移印胶头312的表面,然后往工件20表面压一下即可印刷出文字和图案等。

定位机体330用于定位放置于工作台311上的工件20,使得每次印刷的文字或图案保持一致性。例如定位机体330可以根据待印刷工件20的型号信息进行定位。待印刷的工件20可以在工作台311上被移印胶头312印制文字或图案。定位机体330可以包括固定部和移动部,其中,固定部为固定设置;移动部为可移动设置,用于通过位置移动来夹紧工件20,防止工件20在印刷时发生抖动。固定部可以为两个,分别位于定位机体330的上部和下部;移动部也可以为两个,分别位于定位机体330的横向两侧。

图5是根据本发明一个实施例的移印系统10的移印装置300的清洁机体320的示意图。

清洁机体320用于清洁移印胶头312。清洁机体320包括滚轮321和清洁物料。其中清洁物料可以为胶带322或者任意其他物料,例如棉布等,只要具备清洁功能即可,在此不做具体限定。以胶带322为例,本实施例的滚轮321可以为两个,分别设置于胶带322的两侧,且与胶带322的两端相连,用于通过受控转动带动胶带322移动,使得胶带322露出洁净部位。胶带322的洁净部位可以用于清洁移印胶头312。移印胶头312每印刷一个或多个工件20后可以自动地接触一次胶带322的洁净部位,每接触一次胶带322的洁净部位,胶带322即对移印胶头312清洁一次,胶带322完成对移印胶头312的清洁之后则移动一次,以便露出下一洁净部位。本实施例的清洁机体320还可以在移印胶头312接触胶带322时,根据实际需要设置多次清洁。

本发明的传送机构200以及具有其的移印系统10,传送机构200包括传送件210和翻转夹具220,其中翻转夹具220可翻转地设置,且其翻转空间221与传送件210的传送路径相同,从而允许工件20在传送件210的带动下移入翻转空间221,以带动工件20翻转,这使得本发明的传送机构200具备翻转功能,能在传送过程中对工件20进行翻转,以便于后续的加工处理,提高了传送机构200以及具有其的移印系统10的自动化程度。

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

- 传送机构以及具有其的移印系统

- 具有独立可变压紧装置的移印系统