电机驱动式偏心刀盘的转动位置控制方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及隧道施工设备控制领域,特别涉及一种电机驱动式偏心刀盘的转动位置控制方法。

背景技术

现有盾构机的偏心刀盘的公转和自转均是基于一组驱动实现的,也就是说,在驱动偏心刀盘公转的过程中会连带产生一定速度的自转,其刀盘的公转输出角度和自转输出角度的比例关系是固定的,仅能实现单一切削断面形状,其控制方法较为单一,不够灵活,且无法满足在同一施工进程中切削断面形状的调整和变化。

发明内容

为了解决上述问题,本发明提供了一种电机驱动式偏心刀盘的转动位置控制方法,能够对刀盘的公转输出角度和自转输出角度分别进行调整,可实现不同断面形状的切削,控制方法简单、灵活。

本发明通过如下方案来实现:一种电机驱动式偏心刀盘的转动位置控制方法,刀盘偏心固定于偏心轴上,所述偏心轴转动连接于圆盘上、且偏离所述圆盘的轴线设置,所述偏心轴上套接有用于连接公转齿轮传动机构和自转齿轮传动机构的行星齿轮,所述转动位置控制方法包括步骤:

S1、控制公转电机以一定公转输入速度驱动所述公转齿轮传动机构带动所述偏心轴绕所述圆盘的轴线进行公转,控制自转电机以一定自转输入速度驱动所述自转齿轮传动机构带动所述偏心轴自转,其中,所述公转输入速度和所述自转输入速度满足一定比例关系;

S2、根据公式(1)计算出公转输出角度Y

Y

Y

其中,X

S3、根据公转输出角度Y

本发明基于两组电机分别控制刀盘的公转和自转的驱动结构,能够对刀盘的公转输出角度和自转输出角度分别进行调整,使公转输出角度和自转输出角度的比例关系可调,进而能够实现不同断面形状的切削,控制方法简单、灵活,在同一施工进程中可根据不同目标切削断面形状的需求对刀盘的转动位置进行随时调整和变化,使得同一施工进程的切削断面形状不再单一化,能够满足更多施工需求。

本发明电机驱动式偏心刀盘的转动位置控制方法的进一步改进在于:

所述自转齿轮传动机构包括套接于所述自转电机的自转输入齿轮、与所述自转输入齿轮啮合的第一齿轮环、同步连接于所述第一齿轮环的第二齿轮环,所述行星齿轮与所述第二齿轮环啮合;

所述公转齿轮传动机构包括与所述公转电机套接的公转输入齿轮以及与所述圆盘同轴固定公转输出齿轮,所述公转输出齿轮与所述公转输入齿轮啮合;

所述公转齿轮传动机构将所述公转输入角度X

本发明电机驱动式偏心刀盘的转动位置控制方法的进一步改进在于,所述公转齿轮传动机构上连接有公转编码器,所述自转齿轮传动机构上连接有自转编码器,所述公转编码器、所述公转电机、所述自转编码器及所述自转电机均连接至外部控制器。

本发明电机驱动式偏心刀盘的转动位置控制方法的进一步改进在于,所述刀盘通过连接套固定于所述偏心轴,所述连接套包括并排设置的第一套筒和第二套筒,所述刀盘同轴插接于所述第一套筒,所述偏心轴同轴插接于所述第二套筒。

附图说明

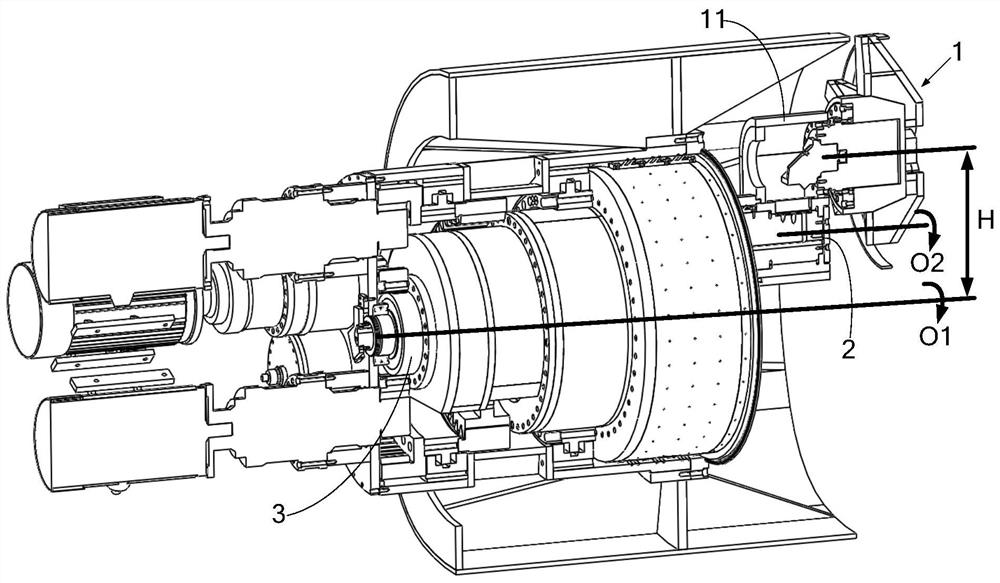

图1示出了本发明电机驱动式偏心刀盘的刀盘偏心距示意图。

图2示出了本发明偏心轴公转和自转的坐标系示意图。

图3示出了本发明行星齿轮与公转传动齿轮机构和自转传动齿轮机构的位置关系示意图。

图4示出了公转电机、自转电机、公转编码器和自转编码器的分布状态示意图。

图5示出了本发明输出运动的双重反馈控制流程图。

图6示出了本发明控制方法控制刀盘实现三角形切削轨迹示意图。

图7示出了本发明控制方法控制刀盘实现圆形切削轨迹示意图。

图8示出了本发明控制方法控制刀盘实现类矩形切削轨迹示意图。

具体实施方式

为了解决现有刀盘的转动位置控制方法仅能实现单一切削断面形状、无法满足在同一施工进程中切削断面形状的调整和变化的问题,本发明提供了一种电机驱动式偏心刀盘的转动位置控制方法,能够对刀盘的公转输出角度和自转输出角度分别进行调整,可实现不同断面形状的切削,控制方法简单、灵活。

下面以具体实施例结合附图对该电机驱动式偏心刀盘的转动位置控制方法作进一步说明。

参阅图1~图4,图1示出了本发明电机驱动式偏心刀盘的刀盘偏心距示意图,图2示出了本发明偏心轴公转和自转的坐标系示意图,图3示出了本发明行星齿轮与公转传动齿轮机构和自转传动齿轮机构的位置关系示意图,图4示出了公转电机、自转电机、公转编码器和自转编码器的分布状态示意图。

一种电机驱动式偏心刀盘的转动位置控制方法,刀盘1偏心固定于偏心轴2上,该偏心轴2转动连接于圆盘3上、且偏离该圆盘的轴线O1设置,该偏心轴2上套接有用于连接公转齿轮传动机构和自转齿轮传动机构的行星齿轮6,该转动位置控制方法包括步骤:

步骤S1、控制公转电机以一定公转输入速度驱动该公转齿轮传动机构带动该偏心轴2绕该圆盘的轴线O1进行公转,控制自转电机以一定自转输入速度驱动该自转齿轮传动机构带动该偏心轴2自转,其中,该公转输入速度和该自转输入速度满足一定比例关系。

步骤S2、根据公式(1)计算出公转输出角度Y

Y

Y

其中,X

具体来说:如图1和图2所示,以该圆盘的轴线O1为圆心建立O

S3、根据公转输出角度Y

具体来说:由于刀盘的轴线偏离于该偏心轴的轴线O2设置,所以该刀盘的轴线至该圆盘的轴线O1的距离H(即刀盘偏心距)会随着刀盘1的公转和自转发生变化,也就是说在计算出该公转输出角度Y

作为一较佳实施方式:如图3和图4所示,该自转齿轮传动机构包括套接于该自转电机的自转输入齿轮51、与该自转输入齿轮51啮合的第一齿轮环52、同步连接于该第一齿轮环52的第二齿轮环53,该行星齿轮6与该第二齿轮环53啮合;

该公转齿轮传动机构包括与该公转电机套接的公转输入齿轮41以及与该圆盘3同轴固定公转输出齿轮42,该公转输出齿轮42与该公转输入齿轮41啮合;

该公转齿轮传动机构将该公转输入角度X

具体来说:该公转电机的数量为两个,可分别从不同角度对该公转齿轮传动机构进行驱动,同样的,该自转电机的数量为两个,可分别从不同角度对该自转齿轮传动机构进行驱动。

作为一较佳实施方式,配合图5,图5示出了本发明输出运动的双重反馈控制流程图。该公转齿轮传动机构上连接有公转编码器71,该自转齿轮传动机构上连接有自转编码器72,该公转编码器71、该公转电机、该自转编码器72及该自转电机均连接至外部控制器。

具体来说:本实施例中,通过PC控制PLC,通过PLC控制运动控制器,再通过运动控制器分别控制公转电机变频器和自转电机变频器,进而实现对公转电机和自转电机的控制,而该公转电机和该自转电机分别设置有公转电机内置编码器和自转电机内置编码器,用来反馈和记录输出运动轨迹,以便于做实时运动控制。本实施例为了避免在公转电机和/或自转电机发生故障时计算和控制不准确,额外设置了该公转编码器71和该自转编码器72,以实现双重反馈,保证计算和控制的准确性。

作为一较佳实施方式,如图1和图2所示,该刀盘1通过连接套11固定于该偏心轴2,该连接套11包括并排设置的第一套筒111和第二套筒112,该刀盘1同轴插接于该第一套筒111,该偏心轴2同轴插接于该第二套筒112。

通过该连接套11的设置,能够保证刀盘的轴线与偏心轴的轴线的距离恒定,进而保证切削断面形状与刀盘的输出运动轨迹一致。另外,通过对该第一套筒111和该第二套筒112的轴间距的调整,可以达到调整切削断面尺寸的目的。

下面以具体实例对本发明控制方法做进一步说明:

设定各齿数值为A=13,B=45,C=51,D=34,E=13,F=90,将上述各齿数值对应代入公式(1)和公式(2)中:

示例1、参阅图6,图6示出了本发明控制方法控制刀盘实现三角形切削轨迹示意图。当自转输入速度为0(即X

示例2、参阅图7,图7示出了本发明控制方法控制刀盘实现圆形切削轨迹示意图。当公转输入速度恒定,自转输入速度是公转输入速度的两倍且转动方向相反(即X

示例3、参阅图8,图8示出了本发明控制方法控制刀盘实现类矩形切削轨迹示意图。当公转输入速度和自转输入速度的比例关系为3:10(即

本发明基于两组电机分别控制刀盘的公转和自转的驱动结构,能够对刀盘的公转输出角度和自转输出角度分别进行调整,使公转输出角度和自转输出角度的比例关系可调,进而能够实现不同断面形状的切削,控制方法简单、灵活,在同一施工进程中可根据不同目标切削断面形状的需求对刀盘的转动位置进行随时调整和变化,使得同一施工进程的切削断面形状不再单一化,能够满足更多施工需求。

以上结合附图实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

- 电机驱动式偏心刀盘的转动位置控制方法

- 偏心多轴多刀盘式掘进机的切削刀盘