镁合金舱体铸件热处理过程的变形控制方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及热处理技术领域,具体是涉及一种镁合金舱体铸件热处理过程的变形控制方法。

背景技术

舱体铸件是航空航天装备的主承载构件,舱体铸件多为筒体铸件,为实现最优化减重和刚度设计、快速成形制造,筒体铸件采用具有高强度,耐热性和良好耐腐蚀性的镁稀土合金铸造成型。

对于尺寸大、薄壁、内壁多凸缘且不对称的复杂结构特点的筒体铸件(内凸缘结构薄壁筒形铸件),筒体铸件壁厚沿圆周分布均不对称,因此,在热处理过程中筒体铸件极易发生较大变形,无法满足后续机械加工的要求。

针对该类镁合金筒体铸件,目前的主要控制方法是在筒体内部加装内撑工装,通过工装提高筒体刚度沿圆周方向的分布均匀性,抑制筒体铸件在热处理过程中产生的变形,减小筒体铸件热处理后的圆度误差,完成热处理后再将内支撑工装去除。但现有方法具有工装结构复杂、不灵活、对材料大量浪费、变形抑制效果不佳的缺点。

发明内容

为有效控制内凸缘结构薄壁筒形铸件在热处理过程中的产生的变形,同时满足圆度、尺寸精度和力学性能的要求,本发明提供一种镁合金舱体铸件热处理过程的变形控制方法,基于优化设计理论,以最小圆度误差为优化目标,对内支撑工装结构尺寸进行合理设计,获得结构简单、灵活、节省材料、变形抑制效果好的内支撑工装,提升工装对于内凸缘结构薄壁筒形铸件热处理变形的抑制效果。

本发明解决其技术问题采用的技术方案是,一种镁合金舱体铸件热处理过程的变形控制方法,包括以下步骤:

(1)建立镁合金舱体铸件的几何模型;

(2)确定镁合金舱体铸件的热处理工艺参数,根据热处理工艺参数,建立镁合金舱体铸件热处理工艺过程有限元模型;

(3)在确定的热处理工艺下,通过改变工装的几何参数进行影响分析,得到舱体铸件在工装不同几何参数下的热处理过程中的变形量;

(4)根据舱体铸件在工装不同几何参数下的热处理过程中的变形量,选择抑制舱体铸件变形的最佳参数。

进一步,所述步骤(1)中,采用拉伸方式建立镁合金舱体铸件的几何模型。

进一步,所述步骤(2)中,镁合金舱体铸件的热处理工艺参数包括热处理温度、保温时间、冷却速率和网格划分。

进一步,所述热处理为固溶处理,热处理温度为520-530℃,固溶阶段的保温时间为10-12小时,固溶保温结束后,采用空冷的方式进行冷却至室温,冷却速率为25-35W/(m

进一步,所述步骤(3)中,采用Abaqus软件对工装的几何参数进行有限元分析。

进一步,所述步骤(3)中,选择圆度误差ΔR作为变形抑制效率的考查指标,由公式(1)计算得到

其中,D

进一步,所述步骤(3)中,所述工装的几何参数包括工装截面宽度、工装截面高度、工装加装高度和工装支撑角度,装截面高度范围为10mm-70mm,工装截面宽度取10mm-40mm,工装加装高度取 0mm-300mm,工装加装角度取0°-45°。

进一步,所述步骤(4),包括以下步骤:

(4.1)使用数学回归的方法分析工装参数对舱体铸件变形的影响,以舱体铸件热处理结束后的圆度误差为目标函数,基于泰勒展开法和有限元数据,以工装几何参数为函数变量,建立舱体铸件圆度误差的多元非线性回归模型,即公式(2):

v=a

式中,y为舱体铸件热处理结束并去除工装后的圆度误差,为目标函数,A、B、C、D为工装的设置参数,a

(4.2)根据有限元计算和实验所得数据,求解回归模型的各个系数,得出舱体铸件的圆度误差与工装几何参数之间的多元非线性关系;

(4.3)基于回归模型和各个参数的取值范围,求解回归模型最小值,此时模型中参数的值即为舱体铸件变形抑制工装的最佳参数;

Miny=a

其中,Min y为目标函数,表示使函数y最小,s.t.为约束条件,即各个参数的取值范围。

进一步,所述步骤(4.2)中,求解的回归模型的各个系数如下: a

与现有技术相比,本发明的优点如下:

基于优化设计理论,以最小圆度误差为优化目标,对内支撑工装结构尺寸进行合理设计,获得结构简单、灵活、节省材料、变形抑制效果好的内支撑工装,提升工装对于内凸缘结构薄壁筒形铸件热处理变形的抑制效果。

附图说明

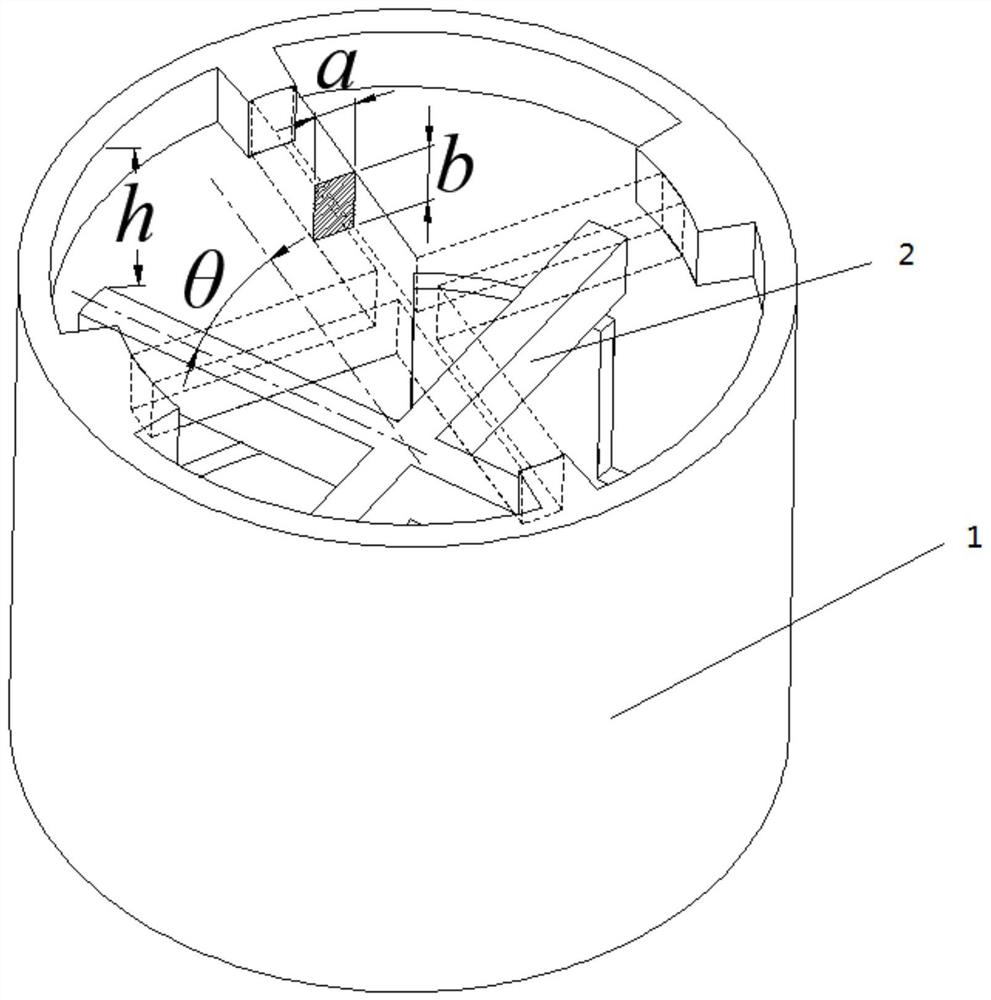

图1是本发明实施例中内凸缘结构薄壁筒形铸件的结构示意图。

图2是本发明实施例中工装的结构示意图。

图中,1—内凸缘结构薄壁筒形铸件,2—工装。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细描述。

(1)建立镁合金舱体铸件的几何模型,具体采用拉伸方式建立镁合金舱体铸件的几何模型;本实施中的镁合金舱体铸件为图1所示的内凸缘结构薄壁筒形铸件1。

(2)确定镁合金舱体铸件的热处理工艺参数,具体包括热处理温度、保温时间、冷却速率、网格划分和材料参数;根据热处理工艺参数,建立镁合金舱体铸件热处理工艺过程有限元模型;网格划分是指在建立有限元模型时将工装进行划分为多个单元格;材料参数是指工装以及镁合金舱体铸件的材料参数;本实施例中,热处理为固溶处理,热处理温度设置为525℃,固溶阶段的保温时间为12小时,固溶保温结束后,采用空冷的方式进行冷却至室温,冷却速率为30W/ (m

(3)在确定的热处理工艺下,通过改变工装的几何参数进行影响分析,得到舱体铸件在工装不同几何参数下的热处理过程中的变形量。

在本实施例中,采用Abaqus软件对工装的几何参数进行有限元分析;选择圆度误差ΔR作为变形抑制效率的考查指标,由公式(1) 计算得到

其中,D

工装的几何参数包括工装截面宽度a、工装截面高度b、工装加装高度h和工装支撑角度θ四个参数,在说明几何参数时,以图1中虚线表示的工装为虚拟参考基准,基准参考工装虚拟安装于内凸缘结构薄壁筒形铸件1的上端面,图1中工装2为实际安装的工装,工装 2为十字形工装,工装截面宽度a是指工装端面的宽度,工装截面高度b是指工装端面的高度,工装加装高度h是指工装2相对于基准参考工装的高度,工装支撑角度θ是指工装2相对于基准参考工装的旋转角度。各参数的不同取值即为参数水平,装截面高度范围为 10mm-70mm,工装截面宽度取10mm-40mm,工装加装高度取 0mm-300mm,工装加装角度取0°-45°,在各设计参数取值范围的基础上,将每个参数均赋予4个不同的取值,即构成了4因素的水平,各因素的具体水平表如表1所示。

表1工装实验水平因素表

通过改变工装的几何参数进行影响分析时,具体采用正交法设计试验样本点,选用四因子四水平正交样本点设计,共16个样本点,每个样本点的圆度误差分析结果如表2所示。

表2正交实验方案设计表:

(4)根据舱体铸件在工装不同几何参数下的热处理过程中的变形量,选择抑制舱体铸件变形的最佳参数。

本实施例中,步骤(4)包括以下步骤:

(4.1)使用数学回归的方法分析工装参数对舱体铸件变形的影响,以舱体铸件热处理结束后的圆度误差为目标函数,基于泰勒展开法和有限元数据,以工装几何参数为函数变量,建立舱体铸件圆度误差的多元非线性回归模型,如公式(2):

y=a

式中,y为舱体铸件热处理结束并去除工装后的圆度误差,为目标函数,A、B、C、D为工装的设置参数,a

(4.2)根据有限元计算和实验所得数据,求解回归模型的各个系数,得出舱体铸件的圆度误差与工装几何参数之间的多元非线性关系;本实施例中,求解回归模型的各个系数结果如下:a

(4.3)基于回归模型和各个参数的取值范围,求解回归模型最小值,此时模型中参数的值即为舱体铸件变形抑制工装的最佳参数;

Miny=a

其中min y为目标函数,表示使函数y最小,s.t.为约束条件,即各个参数的取值范围。

本发明基于优化设计理论,以最小圆度误差为优化目标,对内支撑工装结构尺寸进行合理设计,获得结构简单、灵活、节省材料、变形抑制效果好的内支撑工装,提升工装对于内凸缘结构薄壁筒形铸件热处理变形的抑制效果。

说明书中未详细描述的内容为本领域技术人员公知的现有技术。本领域的技术人员可以对本发明进行各种修改和变型,倘若这些修改和变型在本发明权利要求及其等同技术的范围之内,则这些修改和变型也在本发明的保护范围之内。

- 镁合金舱体铸件热处理过程的变形控制方法

- 镁合金舱体铸件热处理过程的变形控制方法