一种在针叶材表面原位合成纳米碱式氯化铜并构建超疏水功能的方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于木材保护与改性技术领域,具体涉及一种典型针叶材超疏水表面的构筑方法。

背景技术

超疏水表面是指静态水接触角大于150°,滚动角小于10°的表面,因其具有优异的水排斥性、防污、防腐、防冰和自清洁特性而受到广泛关注。超疏水表面和涂层的应用非常广泛,超疏水表面具有自清洁、耐污、防结冰、防雾、防水透气服装、防腐蚀涂料、油水分离、微流体减阻和液体运疏等优异特性。木材的化学成分主要由纤维素、半纤维素、木质素组成,因而木材含有大量的亲水基团,极容易吸收水分,使木材产生干缩湿胀、腐朽变色等,严重缩减了木材的使用寿命和阻碍了木材的应用范围。超疏水木材能有效阻止水分进入木材,大大提高了木材的使用寿命。此外,木材是一种各向异性材料,同一方法对不同切面处理时可能存在不同的改性效果。根据以往的研究,制备超疏水表面有两种途径:(1)在低表面自由能物质表面构筑微纳米级粗糙度;(2)在粗糙结构表面饰以低表面能物质;途径一的制备方法成本较高,途径二的制备方法操作繁杂,上述两途径均存在不能同时在木材横、径、弦三切面构筑超疏水表面的技术缺陷。

因此,研发一种低成本、易操作且在木材横、径、弦三切面均能构筑超疏水表面的方法,就成为本领域技术人员亟待解决的技术问题。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种在典型针叶材表面构筑超疏水功能的方法,以纳米碱式氯化铜(Cu

为实现以上目的,本发明采用以下技术方案:

本发明提供了一种在针叶材表面原位合成纳米碱式氯化铜并构建超疏水功能的方法,包括如下步骤:

步骤S1,基材表面预处理:先用砂纸对典型针叶材表面进行砂光处理,再用空压机压力吹扫表面,随后依次用蒸馏水和医用酒精清洗表面,以除去表面灰尘和杂质,再将针叶材基材置于烘箱内干燥,干燥完毕后,密封保存;

步骤S2,常温常压浸渍低浓度碱性溶液:将预处理完成的典型针叶材置于浓度为1%-10%的NaOH溶液中,常温常压浸渍10分钟-12小时,浸渍完成后取出木块,置于烘箱中干燥,干燥完成后,木块置于干燥皿中冷却;

步骤S3,原位合成纳米Cu

步骤S4,常温常压浸渍低固体含量胶黏剂:预先配制好低固体含量的胶黏剂,将木块常温常压浸渍在胶黏剂中,浸渍1-24小时,木块取出后置于烘箱中干燥,干燥完成后,木块放置在干燥皿中冷却;

步骤S5,常温常压浸渍硬脂酸无水乙醇溶液:将硬脂酸固体颗粒和无水乙醇依次加入烧瓶中,在一定温度下伴随匀速搅拌,溶解并保温,得到硬脂酸乙醇溶液;将典型针叶材基材放入烧杯,随后将硬脂酸乙醇溶液倒入装有典型针叶材基材的烧杯,使典型针叶材基材完全浸泡于硬脂酸乙醇溶液中,浸渍时间1秒-2小时,待常压浸渍完毕,将所得典型针叶材基材置于烘箱内干燥。

进一步地,步骤S1中,所述砂纸目数为36目-250目;所述空压机吹扫时间为5-60秒;所述蒸馏水和医用酒精清洗均为1次-6次;所述干燥温度为40℃-105℃,干燥时间为4-24小时。

进一步地,步骤S2中,所述NaOH浓度为1%-10%;所述NaOH浸泡时间为10分钟-12小时;所述干燥温度为40℃-105℃;所述干燥时间为1-24小时。

进一步地,步骤S3中,所述二水合氯化铜(CuCl

进一步地,步骤S4中,所述胶黏剂包括PF树脂胶黏剂、环氧树脂胶黏剂、聚乙烯醇(PVA);所述胶黏剂固体含量稀释浓度为0.1%-10%;所述浸泡时间为1-24小时;所述干燥温度为40℃-105℃;所述干燥时间为1-24小时。

进一步地,步骤S5中,所述硬脂酸无水乙醇溶液质量百分比为1wt%-10wt%;所述溶解温度为30℃-80℃,搅拌速率为200 r/min -500r/min,保温时间为0.5-3小时;所述硬脂酸无水乙醇溶液常压浸渍时间为1秒-2小时;所述干燥温度为70℃-105℃,干燥时间为1-24小时。

与已有技术相比,本发明具有如下有益效果:

本发明提供的典型针叶材超疏水表面的构筑方法,以低固体含量胶粘剂为载体、纳米Cu

附图说明

图1为本发明的流程图;

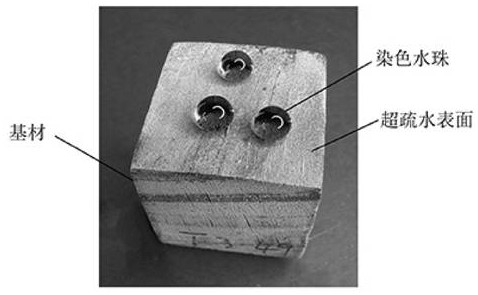

图2为本发明超疏水表面的疏水效果图。

图3为本发明制得的纳米Cu

图4为本发明实施例1制得的马尾松超疏水横切面SEM图;

图5为本发明实施例1制得的马尾松超疏水横切面的水静态接触角测试图;

图6为本发明实施例2制得的马尾松超疏水横切面的水静态接触角测试图;

图7为本发明实施例3制得的马尾松超疏水横切面的水静态接触角测试图;

图8为本发明实施例4制得的马尾松超疏水横切面的水静态接触角测试图;

图9为本发明实施例5制得的马尾松超疏水径切面SEM图;

图10为本发明实施例5制得的马尾松超疏水径切面的水静态接触角测试图;

图11为本发明实施例6制得的马尾松超疏水径切面的水静态接触角测试图;

图12为本发明实施例7制得的马尾松超疏水径切面的水静态接触角测试图;

图13为本发明实施例8制得的马尾松超疏水径切面的水静态接触角测试图;

图14为本发明实施例9制得的马尾松超疏水弦切面SEM图;

图15为本发明实施例9制得的马尾松超疏水弦切面的水静态接触角测试图;

图16为本发明实施例10制得的马尾松超疏水弦切面的水静态接触角测试图;

图17为本发明实施例11制得的马尾松超疏水弦切面的水静态接触角测试图;

图18为本发明实施例12制得的马尾松超疏水弦切面的水静态接触角测试图。

具体实施方式

下面结合附图和具体的实施方式对本发明作进一步详细地说明。所述实施例的示例结果见附图,在下述本发明的实施方式中描述的具体实施例仅作为本发明的具体实施方式的示例性说明,旨在用于解释本发明,而不构成对本发明的限制。

实施例1

马尾松属于典型针叶材,因此,本实施例中,基材选用马尾松木材的三切面(横切面,径切面和弦切面)。本实施例提供的在典型针叶材表面构筑超疏水功能的方法,如图1所示,包括如下步骤:

步骤S1,基材表面预处理:以三切面为浸渍面,将马尾松加工为20mm×20mm×20mm(长×宽×高)尺寸的木块,120目砂纸进行砂光处理,排气压力为0.7Mpa的空压机吹扫10秒,随后用蒸馏水清洗3次,75%医用酒精清洗1次,除去表面灰尘和杂质,在102℃下干燥12小时,然后密封保存;

步骤S2,常温常压浸渍低浓度碱性溶液:将预处理完成的典型针叶材置于9%浓度NaOH水溶液中,常温常压浸渍10小时,浸渍完成后取出木块,置于烘箱中80℃干燥6小时,干燥完成后,木块置于干燥皿中冷却3小时;

步骤S3,典型针叶材表面原位合成纳米Cu

步骤S4,常温常压浸渍低固体含量胶黏剂溶液:预先配制好固体含量为0.2%的PF树脂水溶液,将步骤S3处理好的木块常温常压浸渍在PF树脂水溶液中,浸渍22小时,木块取出后置于烘箱中干燥80℃干燥6小时,干燥完成后,木块放置在干燥皿中冷却3小时;

步骤S5,浸渍硬脂酸无水乙醇溶液:硬脂酸无水乙醇的质量分数为8%,将硬脂酸固体颗粒和无水乙醇依次加入烧瓶中,在60℃下伴随匀速搅拌,其搅拌速率为400r/min,溶解并保温,得到硬脂酸乙醇溶液;将步骤S4所得典型针叶材表面放入烧杯,随后将硬脂酸乙醇溶液倒入装有典型针叶材表面的烧杯,使典型针叶材表面完全浸泡于硬脂酸乙醇溶液中进行常温常压浸渍,浸渍完毕后,将浸渍所得典型针叶材表面置于烘箱内80℃干燥6小时,即可实现马尾松木材横切面超疏水功能的构筑。

上述方法制备的改性马尾松弦切面的疏水效果如图2所示,马尾松弦切面X射线衍射仪(XRD)结果如图3所示,马尾松横切面扫描电镜(SEM)结果如图4所示,其制得的超疏水表面性能如下:

(1)改性马尾松横切面水静态接触角为155°(测试水滴为4μL),获得了超疏水表面性能(处理结果见图5);

(2)在承载5kPa压力的情况下,经过1200目砂纸反复摩擦20次(每次摩擦距离为20cm),其水静态接触角减小值低于10°,此超疏水表面具有良好的机械耐磨性;

(3)与原始马尾松横切面(4μL水滴在20秒内全部渗入木材)相比,4μL水滴可在改性马尾松横切面上持续放置超过50分钟而不发生渗透现象,有效降低了马尾松横切面的水渗透性;

(4)将4μL不同pH值的液体直接作为水静态接触角测试液,测定其与改性马尾松横切面的水静态接触角,当pH值在4-9时,改性马尾松横切面的水静态接触角变化均不明显,上下波动范围在0~5.1°之间,测试液pH值在4-9之间时,水静态接触角均高于150°,测试液pH值为13时,水静态接触角为140°,仍具有显著的疏水性能,有效阻止了酸(碱)性液体对马尾松横切面的侵蚀;

(5)将改性马尾松横切面浸泡于pH=2的酸性溶液中,经历12小时浸泡处理后,其水静态接触角减小值低于10°,仍具有显著的疏水性能,此超疏水表面具有持续抗强酸侵蚀能力;

(6)将改性马尾松横切面浸泡于pH=12的碱性溶液中,经历12小时浸泡处理后,其水静态接触角降至145°,仍具有显著的疏水性能,此超疏水表面显示持续抗强碱侵蚀能力。

(7)将改性马尾松横切面用胶带黏贴,每黏贴到马尾松横切面然后撕下胶带算一周期,测试结果表明,在20周期内马尾松木材横切面始终保持超疏水功能。当测试周期高达1000次时,其静态水接触角降幅小于10°,仍具有很好的疏水性,表明此超疏水表面具有很好的抗黏贴性能。

由图3可知,本发明所原位合成的晶体是Cu

实施例2

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡5%的NaOH溶液4小时,浸泡2%的二水合氯化铜(CuCl

实施例3

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡2%的氨水溶液3小时,浸泡0.5%的二水合氯化铜(CuCl

实施例4

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡10%的NaOH溶液2小时,浸泡3%的二水合氯化铜(CuCl

实施例5

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡1%的NaOH溶液2小时,浸泡1%的二水合氯化铜(CuCl

(1)改性马尾松径切面水静态接触角为159°(测试水滴为5μL),获得了超疏水表面性能(处理结果见图10,图9为马尾松径切面SEM图)。

(2)在承载5kPa压力的情况下,经过1200目砂纸反复摩擦20次(每次摩擦距离为20cm),其水静态接触角保持在140°以上,此超疏水表面具有良好的机械耐磨性;

(3)与原始马尾松径切面(4μL水滴在50秒内全部渗入木材)相比,4μL水滴可在改性马尾松径切面上放置超过70分钟而不发生渗透现象,60分钟时其水静态接触角仍能保持在100°以上,有效降低了马尾松径切面的水渗透性;

(4)将4μL不同pH值的液体直接作为水静态接触角测试液,测定其与改性马尾松径切面的水静态接触角,当pH值在4-9时,改性马尾松径切面的水静态接触角变化均不明显,上下波动范围在0~6°之间(测试液pH值在4-9之间时,水静态接触角均高于150°,测试液pH值为13时,水静态接触角为140°),仍具有显著的疏水性能,有效阻止了酸(碱)性液体对马尾松径切面的侵蚀;

(5)将改性马尾松径切面浸泡于pH=2的酸性溶液中,经历12小时浸泡处理后,其水静态接触角减小值低于5°,仍具有显著的疏水性能,此超疏水表面具有持续抗强酸侵蚀能力;

(6)将改性马尾松径切面浸泡于pH=12的碱性溶液中,经历12小时浸泡处理后,其水静态接触角减小值低于4°,仍具有显著的疏水性能,此超疏水表面显示持续抗强碱侵蚀能力。

(7)将改性马尾松径切面用胶带黏贴,每黏贴到马尾松径切面然后撕下胶带算一周期,测试结果表明,在20周期内马尾松木材横切面始终保持超疏水功能。当测试周期高达1000次时,其静态水接触角降幅小于30°,平均接触角大于130°仍具有很好的疏水性,表明此超疏水表面具有很好的抗黏贴性能。

实施例6

本实施例与实施例2具体实施步骤相同,其不同之处在于,浸泡1.5%的NaOH溶液2小时,浸泡0.5%的二水合氯化铜(CuCl

实施例7

本实施例与实施例3具体实施步骤相同,其不同之处在于,浸泡10%的NaOH溶液7小时,硬脂酸(STA)乙醇溶液常压浸渍时间为2秒,所得改性马尾松弦切面水静态接触角为155°(测试水滴为4μL),实现了超疏水表面性能(处理结果见图12)。

实施例8

本实施例与实施例3具体实施步骤相同,其不同之处在于,浸泡5%的氨水溶液4小时,浸泡2%的二水合氯化铜(CuCl

实施例9

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡6%的氨水溶液3小时,浸泡8%的二水合氯化铜(CuCl

所得改性马尾松弦切面性能如下:

(1)改性马尾松弦切面水静态接触角为159°(测试水滴为4μL),获得了超疏水表面性能(处理结果见图15);

(2)在承载5kPa压力的情况下,经过1200目砂纸反复摩擦20次(每次摩擦距离为20cm),其水静态接触角保持在140°以上,此超疏水表面具有良好的机械耐磨性;

(3)与原始马尾松弦切面(4μL水滴在120秒内全部渗入木材)相比,4μL水滴可在改性马尾松弦面上放置超过80分钟而不发生渗透现象,50分钟时其水静态接触角仍能保持在120°以上,有效降低了马尾松弦切面的水渗透性;

(4)将4μL不同pH值的液体直接作为水静态接触角测试液,测定其与改性马尾松横切面的水静态接触角,当pH值在4-9时,改性马尾松横切面的水静态接触角变化均不明显,上下波动范围在0~4°之间(测试液pH值在4-9之间时,水静态接触角均高于150°,测试液pH值为13时,水静态接触角为135°),仍具有显著的疏水性能,有效阻止了酸(碱)性液体对马尾松横切面的侵蚀;;

(5)将改性马尾松弦切面浸泡于pH=2的酸性溶液中,经历12小时浸泡处理后,其水静态接触角减小值低于2°,仍具有显著的疏水性能,此超疏水表面具有持续抗强酸侵蚀能力;

(6)将改性马尾松弦切面浸泡于pH=12的碱性溶液中,经历12小时浸泡处理后,其水静态接触角减小值低于3.5°,仍具有显著的疏水性能,此超疏水表面显示持续抗强碱侵蚀能力。

(7)将改性马尾松弦切面用胶带黏贴,每黏贴到马尾松弦切面然后撕下胶带算一周期,测试结果表明,在20周期内马尾松木材弦切面始终保持超疏水功能。当测试周期高达1000次时,其静态水接触角降幅小于30°,平均接触角大于135°仍具有很好的疏水性,表明此超疏水表面具有很好的抗黏贴性能。

实施例10

本实施例与实施例2具体实施步骤相同,其不同之处在于,浸泡4%的NaOH溶液3小时,浸泡1.5%的二水合氯化铜(CuCl

实施例11

本实施例与实施例3具体实施步骤相同,其不同之处在于,浸泡9%的氨水溶液20分钟,浸泡0.8%的二水合氯化铜(CuCl

实施例12

本实施例与实施例1具体实施步骤相同,其不同之处在于,浸泡9%的氨水溶液10小时,浸泡7%的二水合氯化铜(CuCl

由上述实施例可知,本发明在典型针叶材横、径和弦切面上均能实现超疏水表面的构筑,且水静态接触角平均值高于150°,即可在典型针叶材上形成全表面的高效疏水防护,疏水效果如图2示,疏水防护效果佳;经本发明改性的典型针叶材表面涂层具有一定的机械耐磨性和抗酸、碱能力;本发明使用的纳米Cu

综上所述,本发明提供的典型针叶材超疏水表面的构筑方法,以纳米碱式氯化铜(Cu

应该注意的是,上述实施例是对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,词语“包含”不排除存在未列在权利要求中的数据或步骤。

- 一种在针叶材表面原位合成纳米碱式氯化铜并构建超疏水功能的方法

- 微纳米分级结构超疏水表面的原位构建方法及应用