一种摇床矿带自动识别及接取方法与装置

文献发布时间:2023-06-19 12:22:51

所属技术领域

本发明涉及一种摇床矿带自动识别接取的方法与装置,尤其是能自动识别矿带变化和自动跟踪接取有用矿物的选矿自动化方法与装置,属于选矿自动化领域。

背景技术

摇床是选矿工业广泛应用的重选设备,摇床利用机械的摇动和水流的冲洗作用,使矿物按品位高低分带,并通过接取不同矿带的矿物,从而实现不同品位矿物的合理分离。在摇床生产过程中,在摇床输出端的矿物通常分为精矿、中矿和尾矿矿带,精矿和中矿需要分别接取,精矿可作为产品,中矿则需要再次处理,尾矿则直接丢弃。影响摇床工作的因素很多,主要有给矿的性质、给矿浓度、给矿量、给矿体冲洗水等。在实际生产过程中,这些因素的变化,往往造成摇床矿物分带的频繁变化,因此需要及时跟踪矿带的变化和精准接取不同矿带的矿物。传统的摇床选矿生产主要由人工进行看管,需要不断观察摇床矿带的变化并按矿带变化及时进行精矿与中矿接取。选矿厂往往有数十台到数百台摇床,需要多名工人看管,不仅劳动力成本高、劳动强度大,而且操作也不及时。

发明内容

为了克服现有摇床选矿生产依靠人工看管摇床,存在劳动强度大、操作不及时的状况,本发明提出一种摇床矿带自动识别及接取方法与装置,可以代替工人看管摇床,能自动识别摇床矿带的变化,并根据矿带变化情况及时调整接矿板的位置,从而实现精矿和中矿的精准接取。

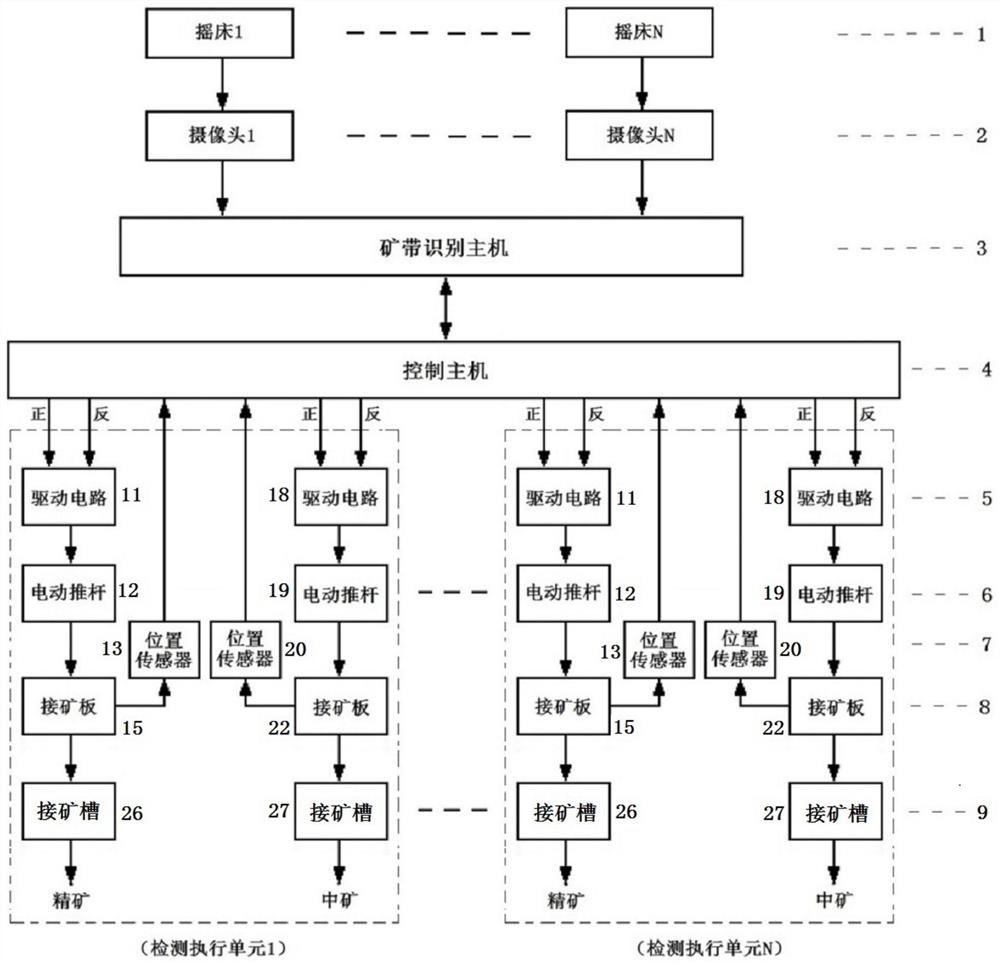

一种摇床矿带自动识别及接取装置,包括摄像头2、矿带识别主机3、控制主机4和检测执行单元;所述检测执行单元包括驱动电路5、电动推杆6、位置传感器7和接矿板8和接矿槽9;摄像头2、矿带识别主机3、控制主机4依次连接,控制主机4、驱动电路5、电动推杆6、接矿板8的引臂、接矿板8依次连接,所述位置传感器7与接矿板8的引臂连接,用于检测接矿板8的位置,并将接矿板8的位置信号输送给控制主机4。

作为本发明的进一步方案,所述摄像头2安装在摇床1的输出端上方,并通过数据线与矿带识别主机3连接,每一台摇床1配置1个摄像头2;矿带识别主机3与控制主机4通过一根网线进行数据交换。

作为本发明的进一步方案,所述驱动电路5包括精矿驱动电路11、中矿驱动电路18;

所述电动推杆6包括精矿电动推杆12、中矿电动推杆19;

所述位置传感器7包括精矿位置传感器13、中矿位置传感器20;

所述接矿板8包括精矿接矿板15、中矿接矿板22;

所述精矿驱动电路11、精矿电动推杆12、精矿位置传感器13、精矿接矿板15和精矿接矿板引臂14组成精矿检测执行部分;

所述中矿驱动电路18、中矿电动推杆19、中矿位置传感器20、中矿接矿板22和中矿接矿板引臂21组成中矿检测执行部分;

所述精矿驱动电路11、精矿电动推杆12、精矿接矿板引臂14、精矿接矿板15依次连接,精矿位置传感器13分别连接控制主机4、精矿接矿板引臂14;

所述中矿驱动电路18、中矿电动推杆19、中矿接矿板引臂21、中矿接矿板22依次连接,中矿位置传感器20分别连接控制主机4、中矿接矿板引臂21。

作为本发明的进一步方案,所述控制主机4输出控制信号经驱动电路5控制电动推杆6的伸缩,从而控制接矿板8的位置。

作为本发明的进一步方案,每台摇床1配置一个摄像头2和一个检测执行单元,控制系统共用一台矿带识别主机3和一台控制主机4。

作为本发明的进一步方案,所述摄像头2安装在摇床1输出顶角对角线的上方,其在摇床上的投影点到摇床输出顶角的距离为摇床1横向输出端长度的三分之一,其到摇床面的距离刚好让图像覆盖摇床1横向输出端的一半。

作为本发明的进一步方案,所述接矿槽9包括精矿接矿槽26、中矿接矿槽27和尾矿接矿槽28;所述中矿接矿槽27到达最大位置是靠近精矿矿带16的中矿矿带23最大到达的位置,尾矿接矿槽28到达最大位置是靠近中矿矿带23的尾矿矿带25最大到达的位置。

作为本发明的进一步方案,所述精矿接矿板15和中矿接矿板22在一定范围内接取精矿矿带16和中矿矿带22,精矿接矿板15和中矿接矿板22为重叠伸缩式,分别由固定板长度和活动板两部分组成,固定板为精矿矿带16和中矿矿带22最短时的长度,活动板长度为精矿矿带16和中矿矿带22最长时的长度。

作为本发明的进一步方案,所述精矿接矿板15安装在中矿接矿板22的上方,并且其最小重叠部分应能满足精矿与中矿的接矿要求。

作为本发明的进一步方案,所述驱动电路5的输出电源极性由正、反输入端口电平状态决定,并且最多只能有一个端口是高电平,正输入端口为高电平时,电源输出为左正右地,反输入端口为高电平时,电源输出为左地右正。

作为本发明的进一步方案,所述电动推杆6的伸、缩运动由所接电源的极性决定,并以此控制接矿板8的位置。

一种摇床矿带自动识别方法,所述方法的具体步骤为:

S11、建立摇床输出端矿带的精矿区域、中矿区域、尾矿区域典型图像数据库;

S12、摄像头2实时获取摇床输出端的图像,并将图像信号传给矿带识别主机3,按一定的采样频率采集数字图像,形成相应摇床1的图像阵列;

S13、以摇床1输出端边沿为基线,以一定的宽度对数字图像进行截图,形成包括精矿矿带16、中矿矿带23和尾矿矿带25在内的采样图像;

S14、沿摇床输出端横向边沿将采样图像等分为若干个待测图像,并按位置进行编号;

S15、将各个待测图像与数据库的典型图像进行逐个比对,计算待测图像与典型图像的初步隶属度;

S16、根据摇床运动过程中精矿矿带16、中矿矿带23和尾矿矿带25的分带规律,对待测图像初步隶属度进行加权运算,得到加权隶属度;

S17、以加权隶属度的大小确定待测图像块属于精矿矿带16、中矿矿带23还是尾矿矿带25,确定精矿—中矿分界线17和中矿—尾矿分界线24;

S18、根据摇床实际尺寸和图像像素尺寸的对应关系,确定精矿—中矿分界线位置和中矿—尾矿分界线位置,并将摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置数据传给控制主机4;

S19、循环执行S12至S18的步骤,动态检测摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置;

S20、重复执行S12至S19的步骤,进行多台摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置的检测。

一种摇床矿带接取方法,所述方法的具体步骤为:

S31、通过精矿位置传感器13实时检测精矿接矿板17的位置,通过中矿位置传感器20实时检测中矿接矿板22的位置,并将位置传感器信号传给控制主机4;

S32、以摇床1输出端顶角点为基点,计算精矿接矿板17外边沿线和中矿接矿板22外边沿线到基点的距离;

S33、设置接矿板8的动作阈值,在控制周期内,当矿带分界线位置变化超过动作阈值范围时,保持接矿板8位置不变;

S34、当矿带分界线位置出现频繁波动时,将接矿板8位置调节到矿带波动的中值位置,并避免接矿板8频繁动作;

S35、设置“控制死区”,当矿带波动范围在“控制死区”内时,电动推杆6不会动作,从而提高检测执行单元的使用寿命;

S36、以检测的矿带分界线位置为目标,接矿板位置与检测矿带分界线位置进行比较,根据偏差的大小、变化特征作为是否调节接矿板位置的依据,使接矿板位置与检测矿带分界线位置保持一致。

本发明的有益效果是:

(1)本发明可实现摇床矿带的自动识别和根据矿带变化情况自动调节接矿板的位置,从而实现摇床精矿和中矿的精准接取,实现摇床选矿的无人值守。

(2)本发明能根据摇床精矿矿带和中矿矿带的变化及时调节接矿板的位置,对于稳定精矿产品的质量和提高有用矿物的回收率具有积极的作用。

(3)本发明可以显著提高摇床选矿生产的自动化和信息化技术水平,大大节省劳动力和减轻工人劳动强度,为企业带来显著的经济效益和社会效益。

附图说明

图1是本发明的控制原理图;

图2是本发明的装置结构图。

图中各标号:1-摇床,2-摄像头,3-矿带识别主机,4-控制主机,5-驱动电路,6-电动推杆,7-位置传感器,8-接矿板,9-接矿槽,11-精矿驱动电路,12-精矿电动推杆,13-精矿位置传感器,14-精矿接矿板引臂,15-精矿接矿板,16-精矿矿带,17-精矿—中矿分界线,18-中矿驱动电路,19-中矿电动推杆,20-中矿位置传感器,21-中矿接矿板引臂,22-中矿接矿板,23-中矿矿带,24-中矿—尾矿分界线,25-尾矿矿带,26-精矿接矿槽,27-中矿接矿槽,28-尾矿接矿槽。

具体实施方式

下面结合附图和具体实施例,对本发明作进一步说明。

实施例1:应用于锡矿锡矿物回收的摇床矿带自动识别与自动接取控制。矿浆浓度约25%,入选矿石锡品位约0.8%,摇床规格为4450X1855,处理量约25t/d,摇床数量为30台,接取精矿和中矿,要求精矿SnO2品位为45%,中矿SnO2品位大于0.2%,精矿直接作为产品,中矿再选。

一种摇床矿带自动识别及接取装置,该装置主要由摄像头2、矿带识别主机3、控制主机4和检测执行单元组成,所述检测执行单元主要由驱动电路5、电动推杆6、位置传感器7和接矿板8和接矿槽9组成,摄像头2、矿带识别主机3、控制主机4依次连接,控制主机4、驱动电路5、电动推杆6、接矿板8的引臂、接矿板8依次连接,所述位置传感器7与接矿板8的引臂连接,用于检测接矿板8的位置,并将接矿板8的位置信号输送给控制主机4。

所述一种摇床矿带自动识别及接取装置的总体设计方案为:所述摄像头2安装在摇床1的输出端上方,并通过数据线与矿带识别主机3连接,每一台摇床1配置1个摄像头2;矿带识别主机3与控制主机4通过一根网线进行数据交换;

作为本发明的进一步方案,所述驱动电路5包括精矿驱动电路11、中矿驱动电路18;

所述电动推杆6包括精矿电动推杆12、中矿电动推杆19;

所述位置传感器7包括精矿位置传感器13、中矿位置传感器20;

所述接矿板8包括精矿接矿板15、中矿接矿板22;

所述精矿驱动电路11、精矿电动推杆12、精矿位置传感器13、精矿接矿板15和精矿接矿板引臂14组成精矿检测执行部分;

所述中矿驱动电路18、中矿电动推杆19、中矿位置传感器20、中矿接矿板22和中矿接矿板引臂21组成中矿检测执行部分;

所述精矿驱动电路11、精矿电动推杆12、精矿接矿板引臂14、精矿接矿板15依次连接,精矿位置传感器13分别连接控制主机4、精矿接矿板引臂14;

所述中矿驱动电路18、中矿电动推杆19、中矿接矿板引臂21、中矿接矿板22依次连接,中矿位置传感器20分别连接控制主机4、中矿接矿板引臂21。

所述控制主机4输出控制信号经驱动电路5控制电动推杆6的伸缩,从而控制接矿板8的位置;

每台摇床1配置一个摄像头2和一个检测执行单元,控制系统共用一台矿带识别主机3和一台控制主机4。

所述精矿接矿板15安装在中矿接矿板22的上方,并且其最小重叠部分应能满足精矿与中矿的接矿要求。

所述驱动电路5的输出电源极性由正、反输入端口电平状态决定,并且最多只能有一个端口是高电平,正输入端口为高电平时,电源输出为左正右地,反输入端口为高电平时,电源输出为左地右正。

所述电动推杆6的伸、缩运动由所接电源的极性决定,并以此控制接矿板8的位置。

所述摄像头2安装在摇床1输出顶角对角线的上方,其在摇床上的投影点到摇床输出顶角的距离约为摇床1横向输出端长度的三分之一,为600mm;其到摇床面的距离刚好让图像覆盖摇床1横向输出端的一半,为800mm。

所述接矿槽9包括精矿接矿槽26、中矿接矿槽27和尾矿接矿槽28,其位置布置特点为:中矿接矿槽27到达最大位置是靠近精矿矿带16的中矿矿带23最大到达的位置,尾矿接矿槽28到达最大位置是靠近中矿矿带23的尾矿矿带25最大到达的位置。精矿接矿槽26的长度为1000mm,中矿接矿槽27的长度为600mm。

所述精矿接矿板15和中矿接矿板22可以在一定范围内接取精矿矿带16和中矿矿带22,设计特征为:精矿接矿板15和中矿接矿板22为重叠伸缩式,分别由固定板和活动板两部分组成,固定板长度为精矿矿带16和中矿矿带22最短时的长度,活动板长度为精矿矿带16和中矿矿带22最长时的长度。精矿接矿板15的固定板长度为600mm,其活动板的长度为400mm;中矿接矿板15的固定板长度为350mm,其活动板的长度为250mm。

本实施例的硬件设计选型为:摄像头2规格为:分辨率为8M,焦距为2.8mm,以太网为1000M,数量为30台;矿带识别主机3规格为:E3845/8G/128G/1000M/24英寸,数量为1台;控制主机4选用西门子的S7-1200PLC,数量为1台,主要配置为:CPU模块订货号为6ES7 211-1AD42-0XB0数量1,AI模块订货号为6ES7 231-4HF40-0XB0数量4,DO模块订货号为6ES7222-1BH40-0XB0数量4;精矿驱动电路11和中矿驱动电路18的规格为:输入信号为24VDC,输出电源为24VDC,数量各为30;精矿电动推杆12和中矿电动推杆19规格为:电源为24VDC,速度10mm/s,行程500mm,额定推力500N,数量各为30;精矿位置传感器13和中矿位置传感器20规格为:行程600mm,电源24VDC,输出信号4~20mA,数量各为30;精矿接矿板15规格为长X宽=500mmX200mm,数量30;中矿接矿板22规格为长X宽=600mmX200mm,数量30。

一种摇床矿带自动识别方法,其技术步骤为:

S11、建立摇床输出端矿带的精矿区域、中矿区域、尾矿区域典型图像数据库,每种矿物的图像为15幅;

S12、摄像头2实时获取摇床输出端的图像,并将图像信号传给矿带识别主机3,按5Hz的采样频率采集数字图像,形成相应摇床1的图像阵列;

S13、以摇床1输出端边沿为基线,以一定的宽度对数字图像进行截图,形成包括精矿矿带16、中矿矿带23和尾矿矿带25在内的采样图像;

S14、沿摇床输出端边沿将采样图像等分为60个待测图像,编号为1~60;

S15、将各个待测图像与数据库的典型图像进行逐个比对,计算待测图像与典型图像的初步隶属度;

S16、根据摇床运动过程中精矿矿带16、中矿矿带23和尾矿矿带25的分带规律,对待测图像初步隶属度进行加权运算,得到加权隶属度;

S17、以加权隶属度的大小确定待测图像块属于精矿矿带16、中矿矿带23还是尾矿矿带25,确定精矿—中矿分界线17和中矿—尾矿分界线24;

S18、根据摇床实际尺寸和图像像素尺寸的对应关系,确定精矿—中矿分界线位置和中矿—尾矿分界线位置。并将摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置数据传给控制主机,每个像素对应的实际尺寸为1.8mm;

S19、循环执行S12至S18的步骤,动态检测摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置;

S20、重复执行S12至S19的步骤,进行多台摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置的检测。

一种摇床矿带接取方法,其技术步骤为:

S31、通过精矿位置传感器13实时检测精矿接矿板17的位置,通过中矿位置传感器20实时检测中矿接矿板22的位置,并将位置传感器信号传给控制主机4;

S32、以摇床1输出端顶角点为基点,计算精矿接矿板17外边沿线和中矿接矿板22外边沿线到基点的距离;

S33、设置接矿板8的动作阈值为±12mm,在控制周期内,当矿带分界线位置变化超过动作阈值范围时,保持接矿板8位置不变。

S34、当矿带分界线位置出现频繁波动时,将接矿板8位置调节到矿带波动的中值位置,并避免接矿板8频繁动作。

S35、设置“控制死区”为±3mm,当矿带波动范围在“控制死区”内时,电动推杆不会动作,从而提高检测执行单元的使用寿命。

S36、以检测的矿带分界线位置为目标,接矿板位置与检测矿带分界线位置进行比较,根据偏差的大小、变化特征作为是否调节接矿板位置的依据,使接矿板位置与检测矿带分界线位置保持一致。

实施例2:

应用于铅锌矿浮选尾矿的锡矿物回收的摇床矿带自动识别与自动接取控制。入选矿浆浓度约30%,矿石SnO2品位约0.6%,摇床规格为4000X1500,处理量约30t/d,摇床数量为50台,接取精矿和中矿,要求精矿SnO2品位为42%,中矿SnO2品位大于0.25%,精矿直接作为产品,中矿再选。

本实施例的部件配置种类与部件连接方法与实施例1相同。

所述摄像头2安装在摇床1的输出端上方,安装高度刚好让图像覆盖摇床1输出端,摄像头正下方位置距离摇床1输出端边沿约为250mm。

所述摄像头2安装在摇床1输出顶角对角线的上方,其在摇床上的投影点到摇床输出顶角的距离约为摇床1横向输出端长度的三分之一,为500mm;其到摇床面的距离刚好让图像覆盖摇床1横向输出端的一半,为600mm。

所述精矿接矿槽26的长度为700mm,中矿接矿槽27的长度为500mm。

所述精矿接矿板15的固定板长度为400mm,其活动板的长度为300mm;中矿接矿板15的固定板长度为250mm,其活动板的长度为250mm。

本实施例的硬件设计选型为:摄像头2规格为:分辨率为4M,焦距为4mm,以太网为1000M,数量为50台。矿带识别主机3规格为:ST256 E-2124/32G/1T/1000M/20英寸。控制主机4选用西门子的S7-300PLC,CPU模块订货号为6ES7 314-1AG14-0AB0数量1,AI模块订货号为6ES7 331-1KF02-0AB0数量7,DO模块订货号为6ES7 322-1BL00-0AA0数量4,电源模块订货号为6ES7 307-1EA01-0AA0数量1;精矿驱动电路11和中矿驱动电路18的规格为:输入信号为24VDC,输出电源为24VDC,数量各为50;精矿电动推杆12和中矿电动推杆19规格为:电源为24VDC,速度15mm/s,行程400mm,额定推力300N,数量各为50;精矿位置传感器13和中矿位置传感器20规格为:行程500mm,电源24VDC,输出信号4~20mA,数量各为50;精矿接矿板15规格为长X宽=400mmX200mm,数量50;中矿接矿板22规格为长X宽=500mmX200mm,数量50。

一种摇床矿带自动识别方法,其技术步骤为:

S11、建立摇床输出端矿带的精矿区域、中矿区域、尾矿区域典型图像数据库,每种矿物的图像为10幅;

S12、摄像头2实时获取摇床输出端的图像,并将图像信号传给矿带识别主机3,按5Hz的采样频率采集数字图像,形成相应摇床1的图像阵列;

S13、以摇床1输出端边沿为基线,以一定的宽度对数字图像进行截图,形成包括精矿矿带16、中矿矿带23和尾矿矿带25在内的采样图像;

S14、沿摇床输出端边沿将采样图像等分为40个待测图像,编号为1~40;

S15、将各个待测图像与数据库的典型图像进行逐个比对,计算待测图像与典型图像的初步隶属度;

S16、根据摇床运动过程中精矿矿带16、中矿矿带23和尾矿矿带25的分带规律,对待测图像初步隶属度进行加权运算,得到加权隶属度;

S17、以加权隶属度的大小确定待测图像块属于精矿矿带16、中矿矿带23还是尾矿矿带25,确定精矿—中矿分界线17和中矿—尾矿分界线24;

S18、根据摇床实际尺寸和图像像素尺寸的对应关系,确定精矿—中矿分界线位置和中矿—尾矿分界线位置。并将摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置数据传给控制主机,每个像素对应的实际尺寸为2mm;

S19、循环执行S12至S18的步骤,动态检测摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置;

S20、重复执行S12至S19的步骤,进行多台摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置的检测。

一种摇床矿带接取方法,其技术步骤为:

S31、通过精矿位置传感器13实时检测精矿接矿板17的位置,通过中矿位置传感器20实时检测中矿接矿板22的位置,并将位置传感器信号传给控制主机4;

S32、以摇床1输出端顶角点为基点,计算精矿接矿板17外边沿线和中矿接矿板22外边沿线到基点的距离;

S33、设置接矿板8的动作阈值为±15mm,在控制周期内,当矿带分界线位置变化超过动作阈值范围时,保持接矿板8位置不变。

S34、当矿带分界线位置出现频繁波动时,将接矿板8位置调节到矿带波动的中值位置,并避免接矿板8频繁动作。

S35、设置“控制死区”为±4mm,当矿带波动范围在“控制死区”内时,电动推杆不会动作,从而提高检测执行单元的使用寿命。

S36、以检测的矿带分界线位置为目标,接矿板位置与检测矿带分界线位置进行比较,根据偏差的大小、变化特征作为是否调节接矿板位置的依据,使接矿板位置与检测矿带分界线位置保持一致。

实施例3:

应用于对磁铁矿磁选尾矿中的铁矿物再回收的摇床矿带自动识别与自动接取控制。入选矿石铁品位约35%,矿浆浓度约35%,摇床规格为4450X1855,处理量约35t/d,摇床数量为80台,要求精矿铁品位为58%,中矿铁品位大于45%,精矿直接作为产品,中矿再选。

本实施例的部件配置种类与部件连接方法与实施例1相同。

所述摄像头2安装在摇床1输出顶角对角线的上方,其在摇床上的投影点到摇床输出顶角的距离约为摇床1横向输出端长度的三分之一,为550mm;其到摇床面的距离刚好让图像覆盖摇床1横向输出端的一半,为800mm。

所述精矿接矿槽26的长度为900mm,中矿接矿槽27的长度为700mm。

所述精矿接矿板15的固定板长度为500mm,其活动板的长度为400mm;中矿接矿板15的固定板长度为400mm,其活动板的长度为300mm。

本实施例的硬件设计选型为:摄像头2规格为:分辨率为5M,焦距为4mm,以太网为1000M,数量为80台。矿带识别主机3规格为:SR590/32G/2T/1000M/24英寸,数量为1台。控制主机4选用西门子的S7-1500PLC,数量为1台,主要部件配置为:CPU模块订货号为6ES7513-1AL01-0AB0数量1,AI模块订货号为6ES7 531-7NF10-0AB0数量10,DO模块订货号为6ES7522-1BL01-0AB0数量6,电源模块订货号为6ES7 507-0RA00-0AB0数量1;精矿驱动电路11和中矿驱动电路18的规格为:输入信号为24VDC,输出电源为24VDC,数量各为80;精矿电动推杆12和中矿电动推杆19规格为:电源24VDC,速度15mm/s,行程600mm,额定推力600N,数量各为80;精矿位置传感器13和中矿位置传感器20规格为:行程700mm,电源24VDC,输出信号4~20mA,数量各为80;精矿接矿板15规格为长X宽=600mmX250mm,数量80;中矿接矿板22规格为长X宽=700mmX250mm,数量80。

一种摇床矿带自动识别方法,其技术步骤为:

S11、建立摇床输出端矿带的精矿区域、中矿区域、尾矿区域典型图像数据库,每种矿物的图像为20幅;

S12、摄像头2实时获取摇床输出端的图像,并将图像信号传给矿带识别主机3,按5Hz的采样频率采集数字图像,形成相应摇床1的图像阵列;

S13、以摇床1输出端边沿为基线,以一定的宽度对数字图像进行截图,形成包括精矿矿带16、中矿矿带23和尾矿矿带25在内的采样图像;

S14、沿摇床输出端边沿将采样图像等分为60个待测图像,编号为1~60;

S15、将各个待测图像与数据库的典型图像进行逐个比对,计算待测图像与典型图像的初步隶属度;

S16、根据摇床运动过程中精矿矿带16、中矿矿带23和尾矿矿带25的分带规律,对待测图像初步隶属度进行加权运算,得到加权隶属度;

S17、以加权隶属度的大小确定待测图像块属于精矿矿带16、中矿矿带23还是尾矿矿带25,确定精矿—中矿分界线17和中矿—尾矿分界线24;

S18、根据摇床实际尺寸和图像像素尺寸的对应关系,确定精矿—中矿分界线位置和中矿—尾矿分界线位置。并将摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置数据传给控制主机,每个像素对应的实际尺寸为1.5mm;

S19、循环执行S12至S18的步骤,动态检测摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置;

S20、重复执行S12至S19的步骤,进行多台摇床的精矿—中矿分界线位置和中矿—尾矿分界线位置的检测。

一种摇床矿带接取方法,其技术步骤为:

S31、通过精矿位置传感器13实时检测精矿接矿板17的位置,通过中矿位置传感器20实时检测中矿接矿板22的位置,并将位置传感器信号传给控制主机4;

S32、以摇床1输出端顶角点为基点,计算精矿接矿板17外边沿线和中矿接矿板22外边沿线到基点的距离;

S33、设置接矿板8的动作阈值为±12mm,在控制周期内,当矿带分界线位置变化超过动作阈值范围时,保持接矿板8位置不变。

S34、当矿带分界线位置出现频繁波动时,将接矿板8位置调节到矿带波动的中值位置,并避免接矿板8频繁动作。

S35、设置“控制死区”为±3mm,当矿带波动范围在“控制死区”内时,电动推杆不会动作,从而提高检测执行单元的使用寿命。

S36、以检测的矿带分界线位置为目标,接矿板位置与检测矿带分界线位置进行比较,根据偏差的大小、变化特征作为是否调节接矿板位置的依据,使接矿板位置与检测矿带分界线位置保持一致。

上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种摇床矿带自动识别及接取方法与装置

- 摇床矿带识别方法、系统及装置