一种挠性基材表面覆铜箔的制备方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于印制电路制造领域,具体涉及一种挠性基材表面覆铜箔的制备方法。

背景技术

随着通信技术的发展,电子设备正在向可穿戴化、柔性化的方向发展,挠性印制电路板(FPC,Flexible Printed Circuit)作为其电气互连的载体正在发挥着日渐重要的作用。随着电子技术的迅速发展,电子产品的功能越来越强大,线路的堆叠层数增加就成为日趋重要的研究方向,在此背景下,挠性薄膜与铜箔的结合方式及其能产生的结合力效果就成为研究的关键。

目前FPC中最常用的挠性基材包括苯二甲酸乙二酯聚酯(PET)、聚酰亚胺(PI)和液晶聚合物(LCP)等。与PET和PI相比,LCP具有更好的耐热性、更低的吸水率、更低的介电常数和介电损耗因子。因此LCP在高温高湿环境下使用时能保持较好的结合力,同时在高频场景下的应用可保持良好的介电性能,保持信号传输完整性。

在制备挠性薄膜覆铜箔的过程常用压合法与涂布法进行制备。申请号为201911390853.X的专利申请介绍了一种等离子处理后再采用多次高温平板热压的方法制备覆铜箔,可以达到覆铜箔的效果,但其制备流程过于复杂,生产效率不高;Redhwan等人在文章Direct bonding of copper and liquid crystal polymer中分别对LCP薄膜和铜箔分别进行等离子处理后再压合的方法改善了薄膜与铜箔的结合力,其实验达到的最大结合力为587-683g/cm(5.75-6.69N/cm),结合力性能较差,且在结合力产生的分析中出现铜向LCP侧扩散的现象,有可能会影响电信号在铜箔上的传输性能;Yung等人在文章Impact ofplasma etching on fabrication technology of liquidcrystal polymer printedcircuit board中比较了不同的等离子气体组合处理对后续镀铜结合力的影响,但其采用的镀铜方法难以连续生产,所采用的部分等离子气体组合处理后甚至会出现镀铜失效的现象,并不适用于提升LCP与铜之间的结合力;Jia等人在文章Direct bonding of copperfoil and liquid crystal polymer by laser etching and welding中采用了激光烧蚀与焊接的方法提升了薄膜与铜箔之间的结合力,激光烧蚀焊接所需蚀刻区域较大,且激光参数与常见钻孔用机台有较大区别,需要引进新设备和调试,且激光烧蚀后铜箔表面粗糙度变化很大,会影响高频信号传输的完整性;梁立等人在文章涂布法液晶聚合物挠性覆铜箔的制备中采用涂布液态液晶聚合物的方法制备了覆铜箔,并将其与压合法制备的覆铜箔进行了性能对比,而制备LCP挠性薄膜采用的涂布法工艺存在于不适用于FPC行业的连续生产的问题。

发明内容

本发明针对FPC中挠性基材表面覆铜箔提出了一种新的方法。本方法对挠性基材进行了等离子处理产生空洞与极性基团,然后将铜箔进行氧化咬蚀得到粗糙表面并使三甲基铝水解后的甲基铝氧烷吸附在氧化铜箔表面,最后通过热压工艺使氧化铜箔与挠性基材之间产生结合力。本发明工艺过程简单,相比目前研究中采用的方案压合温度降低、更便于操作;相比有胶结合可以显著降低复合材料的厚度,符合产品轻薄化的需求。

本发明采用的技术方案如下:

一种挠性基材表面覆铜箔的制备方法,其特征在于,包括以下步骤:

步骤A:将挠性基材表面进行等离子处理,使基材表面产生空洞和极性基团。通过对挠性基材表面进行等离子处理,使得挠性基材表面产生空洞,并增加了挠性基材表面上有机极性基团的数量,有利于基材铜箔热压成型时增加挠性基材与铜箔的结合力。

步骤B:将铜箔表面采用碱性水溶液进行氧化咬蚀处理,使铜箔表面形成具有氧基团的粗糙形貌。经碱性水溶液氧化咬蚀处理后的铜箔表面会被刻蚀掉部分铜原子,形成表面粗糙的形貌;同时粗糙的铜箔表面部分被氧化形成氧化铜,从而在粗糙的铜箔表面引入氧离子键,有利于吸附后续步骤C中的甲基铝氧烷基团,增加甲基铝氧烷基团与铜箔的结合力从而增加基材铜箔热压成型时挠性基材与铜箔的结合力。

步骤C:将步骤B氧化咬蚀处理后的铜箔置于三甲基铝的水溶液中进行浸泡处理,使三甲基铝水解生成的甲基铝氧烷吸附在铜箔表面。铜箔表面吸附甲基铝氧烷基团后能与经步骤A处理后的挠性基材表面的极性基团强烈相吸从而显著增加基材铜箔热压成型时挠性基材与铜箔的结合力。

步骤D:将等离子处理后的挠性基材和步骤C处理后的铜箔进行热压处理,得到挠性基材表面覆铜箔。

进一步地,所述挠性基材是聚对苯二甲酸乙二酯聚酯、聚酰亚胺或液晶聚合物。

进一步地,所述步骤A中对基材表面进行等离子处理的气体成分为氧气、氩气或其中一种与氮气的混合气体。

进一步地,等离子处理的气体流速为0.5~3L/min,等离子处理温度为20~80℃,等离子处理时间为5~120min。

进一步地,所述步骤B中的氧化咬蚀处理方法为采用NaOH和NaNO

进一步地,所述混合水溶液中NaOH的质量分数为1%~10%,NaNO

进一步地,所述步骤C中三甲基铝的水溶液温度为10~50℃,浸泡处理时间为30s~1h。

进一步地,所述步骤D中热压处理的压力为1~15MPa,热压处理的温度为120~210℃,热压处理的时间为60~600s。

与现有技术相比,本发明的有益效果为:

本发明采用等离子处理的方式在挠性基材表面产生空洞,同时对铜箔表面进行刻蚀,使得基材和铜箔表面均形成粗糙形貌,从而增加了基材与铜箔之间的螯合强度;更为重要的是,本发明通过对铜箔的氧化刻蚀处理和三甲基铝的水溶液浸泡处理,能够在铜箔表面引入甲基铝氧烷基团,甲基铝氧烷基团能与基材表面的有机极性基团强烈相吸,从而显著增加基材与铜箔之间的结合力;另外,对铜箔的氧化刻蚀处理过程中铜箔表面部分氧化产生的氧离子键,也能够增加与基材表面的有机极性基团之间的吸引力,从而增加基材与铜箔之间的结合力。

采用本发明提供的挠性基材表面覆铜箔的制备方法,相比目前工业生产常用的粘胶压合法减少了纯胶的使用,减小了产品的厚度;制备得到的挠性基材表面覆铜箔能够保证铜箔的剥离强度(能够保证基材与铜箔之间的结合力);本发明通过引入甲基铝氧烷与两侧的基材、铜箔结合,使工艺简单化,降低了热压工艺所需的温度,提升了与现有生产设备的兼容性。

附图说明

图1为实施例1步骤A等离子处理进行之前的LCP薄膜表面形貌的SEM图;

图2为实施例1步骤A等离子处理进行之后的LCP薄膜表面形貌的SEM图;

图3为实施例1步骤A等离子处理进行之前的LCP薄膜表面的水接触角测试结果图;

图4为实施例1步骤A等离子处理进行之后的LCP薄膜表面的水接触角测试结果图;

图5为实施例1步骤B氧化处理之前的铜箔表面形貌的SEM图;

图6为实施例1步骤B氧化处理之后的铜箔表面形貌的SEM图;

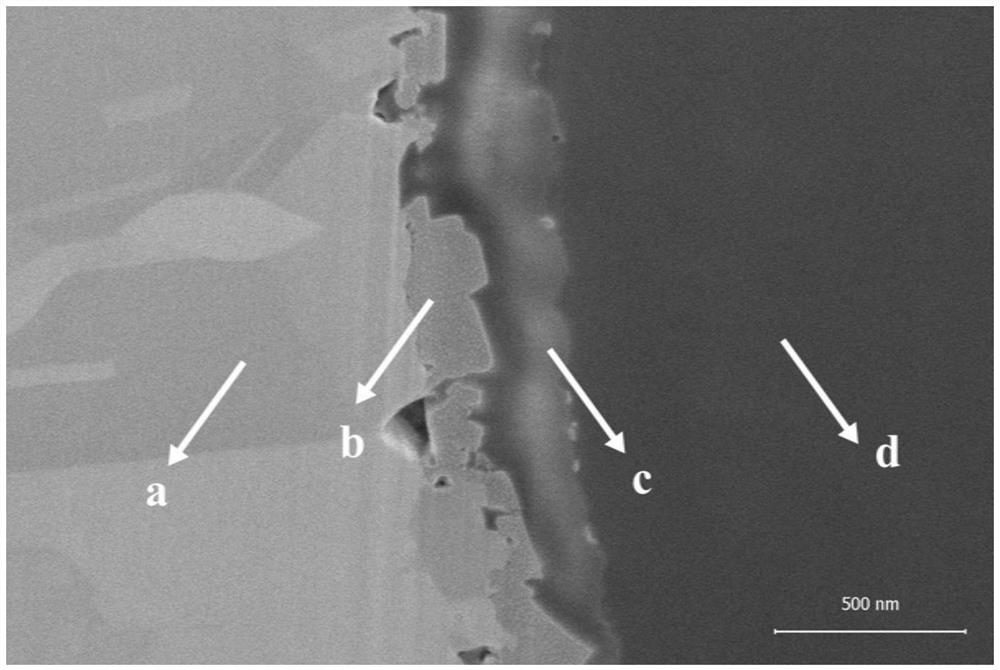

图7为实施例1步骤D热压完成之后的截面形貌的FIB-SEM图;

图8为实施例1中铜箔剥离强度测试后的表面形貌的SEM图;

图9为实施例1中LCP薄膜剥离强度测试后的表面形貌的SEM图。

具体实施方式

下面结合实施例对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

实施例1

步骤A:将挠性薄膜进行等离子处理:本实施例中选取LCP薄膜,所述等离子处理选用的气体为氧气,气体流量为2.5L/min,处理功率为6kW,处理时间为30min,真空度为220mTorr。

步骤B:将铜箔表面进行氧化咬蚀处理,具体包括以下步骤:

步骤B-1:碱洗除油:以水为溶剂,按照Na

步骤B-2:氧化咬蚀:以水为溶剂,按照NaOH 50g/L、NaNO

步骤C:三甲基铝水解与甲基铝氧烷的吸附,具体包括以下步骤:

步骤C-1:三甲基铝的水解:配制5%的三甲基铝水溶液,使其发生水解反应,放置10min;

步骤C-2:甲基铝氧烷的吸附:将上述步骤B-2中氧化咬蚀处理后的铜箔置于上述步骤C-1所得的三甲基铝水解溶液中,在25℃环境下静置5min,随后取出铜箔,将其吹干。

步骤D:将步骤A处理后的挠性薄膜和步骤C处理后的铜箔进行热压处理:使用四开口快压机,设置压合压力为12MPa,压合温度180℃,压合时间300s,取出即可得到所述薄膜与铜箔结合的复合材料。

将上述步骤D得到的薄膜-铜箔复合材料进行剥离强度测试,测试剥离强度的仪器是东莞博莱德BLD-1028A,剥离强度测试结果为8.92N/cm。

图1为实施例1步骤A等离子处理进行之前的LCP薄膜表面形貌的SEM图,可以看出未经等离子处理的薄膜表面具有较为平整的形貌。

图2为实施例1步骤A等离子处理进行之后的LCP薄膜表面形貌的SEM图,可以看出经过等离子处理之后的薄膜表面形成了一些空洞结构。

图3为实施例1步骤A等离子处理进行之前的LCP薄膜表面的水接触角测试结果图,可以看出未经等离子处理的表面水接触角为81.0°,亲水性较差。

图4为实施例1步骤A等离子处理进行之后的LCP薄膜表面的水接触角测试结果图,可以看出经过等离子处理的表面水接触角为56.4°,亲水性有所改善。

图5为实施例1步骤B氧化咬蚀处理之前的铜箔表面形貌的SEM图,可以看出未经氧化咬蚀处理的铜箔表面没有规则的颗粒。

图6为实施例1步骤B氧化咬蚀处理之后的铜箔表面形貌的SEM图,可以看出经过氧化咬蚀处理铜箔表面出现了大小不一但有规则的颗粒,达到粗化铜箔表面的效果。

图7为实施例1步骤D热压完成之后的截面形貌的FIB-SEM图,其中a区域为铜箔层,b区域铜箔经氧化咬蚀产生的颗粒层,c区域甲基铝氧烷层,d区域为LCP薄膜层,可以看出通过本方法制备得到的材料各层之间界面清晰可辨,氧化咬蚀产生的颗粒层与甲基铝氧烷层交界线很曲折,结合处参差交错,氧化咬蚀产生的颗粒层与甲基铝氧烷层的厚度均在100nm数量级,相比工业中使用的纯胶大大减小了厚度。

图8为实施例1中铜箔剥离强度测试后的表面形貌的SEM图,可以看出经过剥离测试后铜箔表面残留了部分LCP(图中浅色部分),且LCP有被撕裂的形貌特征。

图9为实施例1中LCP薄膜剥离强度测试后的表面形貌的SEM图,可以看出LCP内部发生撕裂,证明剥离强度测试中的断裂失效发生在LCP挠性薄膜内部,从而证明了挠性薄膜与铜箔的结合力良好。

实施例2

步骤A:本实施例中选取LCP薄膜,不做等离子处理。

步骤B:将铜箔表面进行氧化咬蚀处理,具体包括以下步骤:

步骤B-1:碱洗除油:以水为溶剂,按照Na

步骤B-2:氧化咬蚀:以水为溶剂,按照NaOH 50g/L、NaNO

步骤C:三甲基铝水解与甲基铝氧烷的吸附,具体包括以下步骤:

步骤C-1:三甲基铝的水解:配制5%的三甲基铝水溶液,使其发生水解反应,放置10min;

步骤C-2:甲基铝氧烷的吸附:将上述步骤B-2中氧化咬蚀处理后的铜箔置于上述步骤C-1所得的三甲基铝水解溶液中,在25℃环境下静置5min,随后取出铜箔,将其吹干。

步骤D:将步骤A处理后的挠性薄膜和步骤C处理后的铜箔进行热压处理:使用四开口快压机,设置压合压力为12MPa,压合温度180℃,压合时间300s,取出即可得到所述薄膜与铜箔结合的复合材料。

将上述步骤D得到的薄膜-铜箔复合材料进行剥离强度测试,测试剥离强度的仪器是东莞博莱德BLD-1028A,剥离强度测试中铜箔与LCP挠性薄膜并未产生良好的结合力,拉力计一拉完全剥离,并未显示有效的拉力数据。

实施例3

步骤A:将挠性薄膜进行等离子处理:本实施例中选取LCP薄膜,所述等离子处理选用的气体为氧气,气体流量为2.5L/min,处理功率为6kW,处理时间为30min,真空度为220mTorr。

步骤B:将铜箔表面进行清洗处理,具体包括以下步骤:

步骤B-1:碱洗除油:以水为溶剂,按照Na

步骤C:三甲基铝水解与甲基铝氧烷的吸附,具体包括以下步骤:

步骤C-1:三甲基铝的水解:配制5%的三甲基铝水溶液,使其发生水解反应,放置10min;

步骤C-2:甲基铝氧烷的吸附:将上述步骤B-2中氧化咬蚀处理后的铜箔置于上述步骤C-1所得的三甲基铝水解溶液中,在25℃环境下静置5min,随后取出铜箔,将其吹干。

步骤D:将步骤A处理后的挠性薄膜和步骤C处理后的铜箔进行热压处理:使用四开口快压机,设置压合压力为12MPa,压合温度180℃,压合时间300s,取出即可得到所述薄膜与铜箔结合的复合材料。

将上述步骤D得到的薄膜-铜箔复合材料进行剥离强度测试,测试剥离强度的仪器是东莞博莱德BLD-1028A,剥离强度测试中铜箔与LCP挠性薄膜并未产生良好的结合力,拉力计一拉完全剥离,并未显示有效的拉力数据。

实施例4

步骤A:将挠性薄膜进行等离子处理:本实施例中选取LCP薄膜,所述等离子处理选用的气体为氧气,气体流量为2.5L/min,处理功率为6kW,处理时间为30min,真空度为220mTorr。

步骤B:将铜箔表面进行氧化咬蚀处理,具体包括以下步骤:

步骤B-1:碱洗除油:以水为溶剂,按照Na

步骤B-2:氧化咬蚀:以水为溶剂,按照NaOH 50g/L、NaNO

步骤C:将步骤A处理后的挠性薄膜和步骤B处理后的铜箔进行热压处理:使用四开口快压机,设置压合压力为12MPa,压合温度180℃,压合时间300s,取出即可得到所述薄膜与铜箔结合的复合材料。

将上述步骤C得到的薄膜-铜箔复合材料进行剥离强度测试,测试剥离强度的仪器是东莞博莱德BLD-1028A,剥离强度测试中铜箔与LCP挠性薄膜并未产生良好的结合力,拉力计一拉完全剥离,并未显示有效的拉力数据。

上述内容详细描述了本发明的主要原理与主要特征以及本发明的优势。本发明不受上述实施方式的限制,上述实施方式和说明书描述的只是说明本发明的原理,在不违背本发明精神和范围的前提下,本发明还会有各种改进措施,这些改进措施均应归入要求保护的本发明范畴内。本发明保护范围由所附的权利要求书及其等效物界定。