一种燃料电池用弱碱基团增强环状季铵盐型电极粘结剂及其制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及燃料电池电极粘结剂技术领域,特别涉及一种燃料电池用弱碱基团增强环状季铵盐型电极粘结剂及其制备方法。

背景技术

随着当前经济和社会的快速发展,寻找绿色,低污染,高效能,环境友好型的新能源替代传统化石能源俨然成为当务之急,燃料电池的出现完美的契合了人们对环境和能源使用的平衡。其中碱性阴离子交换膜燃料电池(AEMFCs)由于使用非贵金属催化剂,成本得到降低,因其同时具备的氧还原反应反应动力学快等优点受到研究人员的关注。膜电极(MEA)作为燃料电池的核心,通常由阴离子交换膜(AEMs)、催化剂层(CLs)和气体扩散层组成。离子聚合物(AEIs)不仅可以用于制作AEMs,起到分隔燃料与氧化剂、传输OH

但其发展仍受关键材料制约。膜电极由催化剂和粘结剂组成的浆料喷涂的催化剂涂层膜与扩散层热压而成,这就要求粘结剂溶于乙醇等低沸点低毒溶剂,以利于膜电极的高效绿色制备,避免高沸点极性溶液可能引起的电极形变,降低电极电化学活性。同时,粘结剂与交换膜成分差距较大时,会造成不同的亲疏水性、IEC,将导致电池燃料的输出功率和长期寿命下降。电极高效反应以及高温碱性环境则要求粘结剂高电导率、耐碱并耐水溶胀。

因此,设计制备可溶的高性能粘结剂对碱性燃料电池的未来实用开发意义重大。

发明内容

本发明的目的在于提供一种燃料电池用弱碱基团增强环状季铵盐型电极粘结剂及其制备方法。通过点击化学反应在引入碱稳定的环状季铵盐基础上,进一步引入弱碱辅助基团,增大了侧链亲水性差异,形成微相分离,形成离子传输通道,提高了离子传输效能,并且可使用绿色、沸点低的溶剂起到良好的分散作用,得到离子传输能力强、催化剂利用率高的粘结剂。本发明旨在解决现有电极粘结剂,容易导致催化剂颗粒出现分散性差、活性低的问题,该电极粘结剂在燃料电池等多方面中具有潜在的应用前景。

为实现上述目的,本发明提供了如下技术方案:

本发明技术方案之一:提供一种燃料电池用弱碱基团增强环状季铵盐型电极粘结剂,结构通式如下:

上式中,R

R

R

R

x为环状季铵盐阳离子的取代度,y为弱碱基团的取代度,0 优选地,所述环状季铵盐阳离子的结构为下列结构中的一种:

上述结构中,R为-H、-CH R′为-CH R 优选地,所述弱碱基团的结构为下列结构中的一种:

上述结构中,n的范围为0≤n≤16。 优选地,所述聚合物骨架为聚苯醚、聚苯乙烯、聚苯、聚砜、聚醚醚酮、聚(苯乙烯-b-异丁烯-b-苯乙烯)、氢化苯乙烯-丁二烯嵌段共聚物、苯乙烯-丁二烯-苯乙烯嵌段共聚物和联苯型聚砜中的一种。 本发明技术方案之二:提供一种上述燃料电池用弱碱基团增强环状季铵盐型电极粘结剂的制备方法,包括以下步骤: (1)在聚合物骨架上修饰卤代甲基或者是含有卤代甲基的烷基链,制得含有卤代甲基的聚合物; (2)将所述含有卤代甲基的聚合物溶解于有机溶剂中,然后加入叠氮化钠进行反应,制得叠氮聚合物; (3)将所述叠氮聚合物溶解于有机溶剂中,依次加入炔基封端环状季铵盐阳离子、炔基封端的弱碱基团、有机配体和卤代亚铜盐,脱气后在真空条件下反应,得到燃料电池用弱碱基团增强环状季铵盐型电极粘结剂。 优选地,步骤(1)中所述卤代甲基的卤素为氯或溴,在聚合物骨架上修饰卤代甲基或者是含有卤代甲基的烷基链的方法包括氯甲基化、溴甲基化、锂化学、格氏反应或傅克酰基化反应。 优选地,步骤(2)中所述含有卤代甲基的聚合物中卤代甲基与所述叠氮化钠的摩尔比为1:(1~15);所述反应的温度为30~110℃,时间为48~72h。 优选地,步骤(2)和(3)中所述有机溶剂为四氢呋喃、氯仿、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、二甲基亚砜、N-甲基吡咯烷酮中的一种或多种混合。 优选地,步骤(3)中所述反应的温度为55~85℃,时间为48~72h。 优选地,步骤(3)中所述有机配体为2,2′-联吡啶、1,1,4,7,7-五甲基二亚乙基三胺和1,1,4,7,10,10-六甲基三亚乙基四胺中的一种或多种;所述叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端的弱碱基团、有机配体和卤代亚铜盐的摩尔比为4:(5.1~5.4):(0.6~0.9):2:1 优选地,步骤(3)中所述脱气的方法为冷冻-解冻循环脱气。 优选地,步骤(3)中所述炔基封端环状季铵盐阳离子通过Ohira-Bestmann和Menschutkin等反应制得。 优选地,所述卤代亚铜盐为溴化亚铜和/或氯化亚铜。 优选地,所述燃料电池用弱碱基团增强环状季铵盐型电极粘结剂的制备方法还包括分离步骤,具体为将步骤(3)反应后所得混合物在不良溶剂中进行沉淀,超纯水洗涤数次,真空干燥,分离出制备的燃料电池用弱碱基团增强环状季铵盐型电极粘结剂。 优选地,所述不良溶剂为苯、甲苯、二甲苯、丙酮和乙醚中的一种或多种。 优选地,所述真空干燥的温度为60~80℃,时间为48~72h。 本发明技术方案之三:提供一种上述燃料电池用弱碱基团增强环状季铵盐型电极粘结剂在制备燃料电池膜电极中的应用。 优选地,所述燃料电池膜电极的制备步骤包括:将所述燃料电池用弱碱基团增强环状季铵盐型电极粘结剂溶解于低沸点溶剂中,配置成3~15wt%的粘接剂溶液;将所述粘接剂溶液与金属催化剂、水和低沸点溶剂以质量比(1.21~7.16):1:(4.85~7.88):(19~22)混合,分散均匀,得到催化剂墨水;利用催化剂包覆膜法(CCM法)或气体扩散电极法(CCS法)将所述催化剂墨水喷涂于离子交换膜两侧,制得膜电极的催化剂层,应用于燃料电池。 优选地,所述低沸点溶剂均为异丙醇、甲醇和乙醇中的一种或多种混合。 优选地,所述金属催化剂为银/碳、铂/碳、钯/碳或镍/碳。 优选地,离子交换膜两侧的催化剂层离聚物的负载量为4~10mg/cm 本发明的有益技术效果如下: 本发明制备的燃料电池用弱碱基团增强环状季铵盐型电极粘结剂显著的特点在于,通过高效的点击化学法,在高耐碱的环状季铵盐阳离子基团的基础上,进一步引入相对疏水的弱碱基团,进而制备出聚合物电解质,可用低沸点溶剂进行溶解。同时,弱碱基团的引入促进了微相分离,形成离子传输通道,提高离子传输性能;同时优化了催化剂层与离子交换膜的界面相容性,能够构筑优良的燃料气、水和催化剂三相反应界面,使催化剂层中的离子传递、物质运输和电荷转移顺畅进行,提高电极导电性以及电化学活性,保障了阴离子在阴离子交换膜燃料电池催化剂层的高效传递,进而极大的提高了阴离子交换膜燃料电池的功率。 附图说明 图1为实施例1中聚苯醚甲基叠氮聚合物和实施例1、4制备的弱碱基团增强环状季铵盐共聚物的核磁共振氢谱图。 图2为以对比例1、2的环状季铵盐共聚物和实施例1~6的弱碱基团增强环状季铵盐共聚物制备阴离子交换膜在20~60℃时的电导率变化图。 图3为旋转圆盘电极测定实施例1~6制备的弱碱基团增强环状季铵盐共聚物的氧还原(ORR)活性图。 图4为实施例1和4制备膜电极应用于燃料电池的电池性能表征图。 图5为实施例1制备的弱碱基团增强环状季铵盐共聚物在不同溶剂中的溶解性。 图6以实施例1~3制备的弱碱基团增强环状季铵盐共聚物作为binder时制备的膜电极的宏观图,其中,a为实施例1,b为实施例2,c为实施例3。 图7为以实施例1~3制备的弱碱基团增强环状季铵盐共聚物作binder时制备的膜电极的催化剂层的扫描电镜图,其中,a为实施例1,b为实施例2,c为实施例3。 具体实施方式 关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。 对比例1. 本对比例结构式及制备方法如下:

在室温下将EP-HCl(0.60g,4.14mmol),K 将PPO(6.00g,50.00mmol)溶于85mLN-甲基吡咯烷酮中,将NBS(4.27g,23.40mmol)和AIBN(0.30g,1.80mmol)混合后加入,进行溴甲基化;将合成的含有卤代甲基基团的PPO-Br-30(3.00g,溴含量6.26mmol)溶解在N-甲基吡咯烷酮中,加入聚合物中含有溴代甲基的摩尔数量的1.5倍当量的叠氮化钠(0.61g,9.39mmol),在30℃条件下反应48h,得到甲基叠氮聚合物(PPO-N 将制备的PPO-N 将环状季铵盐共聚物在低沸点溶剂甲醇中溶解,制备出3wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂甲醇以质量比4.59:1:4.85:22混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为4mg/cm 对比例1制备的环状季铵盐共聚物制成阴离子交换膜在60℃时OH 对比例2 本对比例结构式及其制备方法如下:

溴代和叠氮聚苯醚的制备与对比例1的操作步骤相同。 环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端螺环季铵盐阳离子、有机配体和卤代亚铜盐的摩尔比调整为4:6.01:2:1。在60℃油浴中搅拌50h后,将混合物沉淀到乙醚中,然后用水洗涤三次。在60℃下真空干燥48h后得到环状季铵盐共聚物。其余操作条件与对比例1相同(1.25g,产率86%)。 将环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出6wt%的粘接剂溶液,并与镍/碳金属催化剂、水和低沸点溶剂以质量比3.29:1:5.25:21.36混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为6mg/cm 对比例2制备的共聚物制成阴离子交换膜在60℃时OH 实施例1

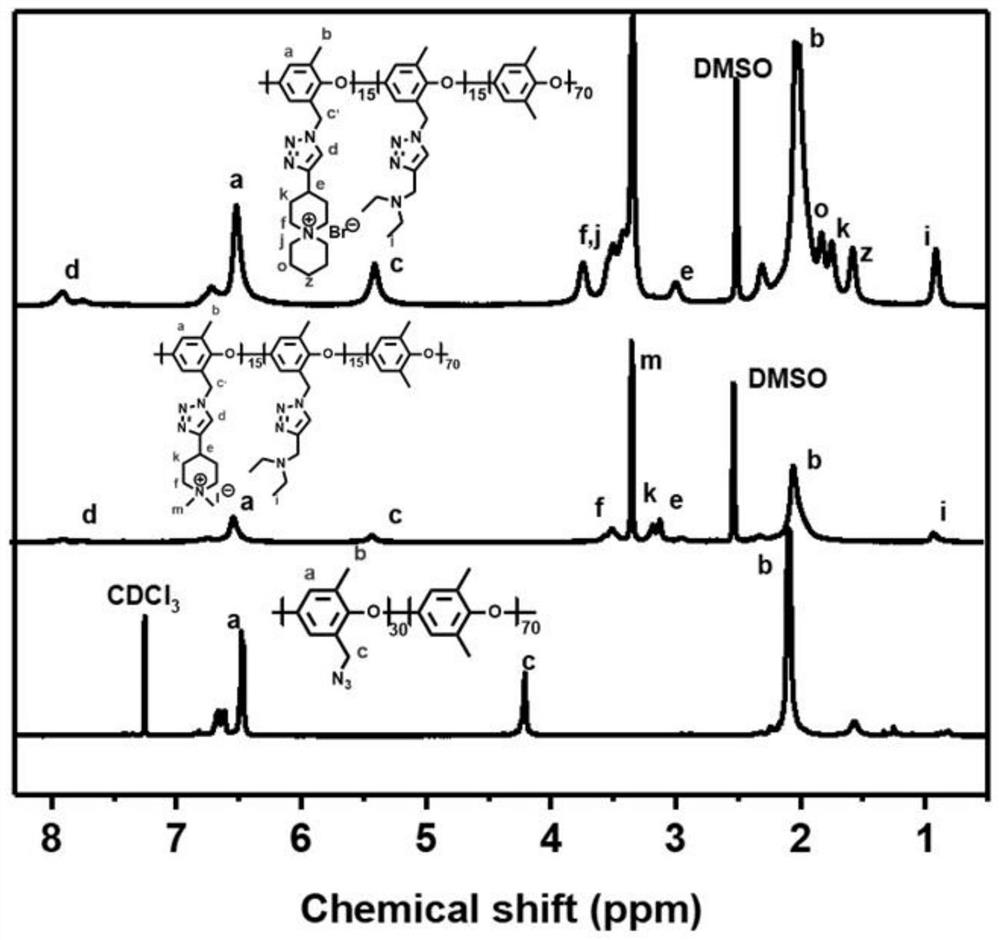

在室温下将EP-HCl(0.60g,4.14mmol),K 将PPO(6.00g,50.00mmol)溶于85mLN-甲基吡咯烷酮中,将NBS(4.27g,23.40mmol)和AIBN(0.30g,1.80mmol)混合后加入,进行溴甲基化;将合成的含有卤代甲基基团的PPO-Br-30(3.00g,溴含量6.26mmol)溶解在N-甲基吡咯烷酮中,加入聚合物中含有溴代甲基的摩尔数量的1.5倍当量的叠氮化钠(0.61g,9.39mmol),在30℃条件下反应48h,得到甲基叠氮聚合物(PPO-N 将制备的PPO-N 将弱碱基团增强环状季铵盐共聚物在低沸点溶剂甲醇中溶解,制备出3wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂甲醇以质量比4.59:1:4.85:22混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为4mg/cm 对弱碱基团增强环状季铵盐共聚物的燃料电池电极粘结剂,进行结构表征和性能表征。 (1)核磁谱图 图1为实施例1中聚苯醚甲基叠氮聚合物和实施例1、4制备的弱碱基团增强环状季铵盐共聚物的核磁共振氢谱图。 从图1中能够看出,经叠氮化后,出现亚甲基信号峰的出现,证明反应成功。在点击反应后,叠氮基团完全转化为1,2,3-三氮唑基团,DMP阳离子的叔碳质子信号峰的出现,表明N-环哌啶季铵基团成功地嫁接到PPO骨架。ASU阳离子亚甲基信号峰的出现,表明N-螺环季铵基团成功地嫁接到PPO骨架。弱碱基团的甲基峰的出现,证明的弱碱成功嫁接。 (2)离子电导率 图2为以对比例1、2的环状季铵盐共聚物和实施例1~6的弱碱基团增强环状季铵盐共聚物制备阴离子交换膜在20~60℃时的电导率变化图。从图2中可以看出,在60℃时,实施例1制备的膜电极OH (3)电化学活表征 图3为旋转圆盘电极测定实施例1~6制备的弱碱基团增强环状季铵盐共聚物的氧还原(ORR)活性图。通过电化学工作站采用三电极法测试RDE,记录电压在-0.85~0.20V范围内的LSV曲线。结果显示,弱碱基团增强环状哌啶盐阳离子聚合物良好的活性。 (4)电池性能 图4为实施例1和4制备膜电极应用于燃料电池的电池性能表征图。GDLs,CLs和聚合物膜采用催化剂包覆膜的方法(CCMs)制备MEAs。电池组装完成后采用燃料电池测试系统测试膜电极的电池性能。电池功率密度为250mw/cm (5)溶解性 图5为实施例1制备的弱碱基团增强环状季铵盐共聚物在不同溶剂中的溶解性。从图5中能够看出,异丙醇/水作为溶剂时,具有较好的溶解度。 (6)宏观结构 图6为以实施例1~3制备的弱碱基团增强环状季铵盐共聚物作为binder时制备的膜电极的宏观图,其中,a为实施例1,b为实施例2,c为实施例3。从图6中能够看出,binder在膜上具有良好的分散性。 (7)微观结构表征 图7为以实施例1~3制备的弱碱基团增强环状季铵盐共聚物作binder时制备的膜电极的催化剂层的扫描电镜图,其中,a为实施例1,b为实施例2,c为实施例3。制备的样品采用扫描电镜在2kV的加速电压下观察试样的形貌,图中信息显示,催化剂表面与膜电极均匀结合。 实施例2

溴代聚合物制备时将NBS调整为5.34g(30mmo1),偶氮二异丁腈调整为0.36g(2.25mmo1),叠氮化时叠氮化钠调整为2倍当量。其余具体步骤以及炔基封端环状季铵盐的制备与实施例1相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比调整为4:5.10:0.85:2:1。在60℃油浴中搅拌50h后,将混合物沉淀到乙醚中,然后用水洗涤三次。在60℃下真空干燥48h后得到弱碱基团增强环状季铵盐共聚物。其余操作条件与实施例1相同(1.25g,产率86%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出3wt%的粘接剂溶液,并与银/碳金属催化剂、水和低沸点溶剂甲醇以质量比7.16:1:5.06:21.55混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为5mg/cm 实施例2制备的共聚物制成阴离子交换膜在60℃时OH 实施例3

溴代聚合物制备时将NBS调整为6.23g(35mmo1),偶氮二异丁腈调整为0.44g(2.73mmo1),叠氮化时叠氮化钠调整为6倍当量。其余具体步骤以及炔基封端环状季铵盐的制备与实施例一相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比调整为4:5.11:0.81:2:1。在62℃油浴中搅拌52h后,将混合物沉淀到乙醚中,然后用水洗涤三次。在62℃下真空干燥50h后得到弱碱基团增强环状季铵盐共聚物。其余操作条件与实施例1相同(1.77g,产率94%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出6wt%的粘接剂溶液,并与镍/碳金属催化剂、水和低沸点溶剂以质量比3.29:1:5.25:21.36混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为6mg/cm 实施例3制备的共聚物制成阴离子交换膜在60℃时OH 实施例4

该主链溴化、叠氮化的制备与实施例1相同。 将制备的PPO-N 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出3wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂以质量比4.59:1:5.69:20.87混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法(催化剂包覆膜法)在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为4mg/cm 实施例4制备的共聚物制成阴离子交换膜在60℃时OH 实施例5

该主链溴化、叠氮化的制备与实施例2相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比调整为4:5.31:0.71:2:1,在60℃油浴中搅拌60h后,将混合物沉淀到甲苯中,然后用水洗涤三次。在70℃下真空干燥60h后得到弱碱基团增强环状季铵盐共聚物,其余操作条件与实施例4相同(1.43g,产率86%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂异丙醇中溶解,制备出10wt%的粘接剂溶液,并与银/碳金属催化剂、水和低沸点溶剂以质量比2.03:1:5.54:20.32混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法(催化剂包覆膜法)在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为7mg/cm 实施例5制备的共聚物制成阴离子交换膜在60℃时OH 实施例6

该主链溴化、叠氮化的制备与实施例3相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比调整为4:5.10:0.70:2:1,在60℃油浴中搅拌55h后,将混合物沉淀到甲苯中,然后用水洗涤三次。在60℃下真空干燥48h后得到弱碱基团增强环状季铵盐共聚物,其余操作条件与实施例4相同(1.69g,产率91%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出3wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂以质量比4.59:1:5.41:20.19混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层膜离聚物负载量为4mg/cm 实施例6制备的共聚物制成阴离子交换膜在60℃时OH 实施例7

炔基封端环状季铵盐以及溴代、叠氮化的制备与实施例1的相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团(更换为1-(2-丙炔基)-氮环庚烷)、有机配体和卤代亚铜盐的摩尔比调整为4:5.15:0.80:2:1,有机配体调整为2,2’-联吡啶,其余操作条件与实施例1相同(1.39g,产率94%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出5wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂以质量比2.89:1:6.12:20.01混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法(催化剂包覆膜法)在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为5mg/cm 实施例7制备的共聚物制成阴离子交换膜在60℃时OH 实施例8

溴代、叠氮化以及炔基封端环状季铵盐的制备与具体实施例1的操作步骤相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团(更换为1-(丁-3-炔-1-基)哌啶)、有机配体和卤代亚铜盐的摩尔比调整为4:5.25:0.75:2:1,有机配体调整为1,1,4,7,10,10-六甲基三亚乙基四胺,其余操作条件与实施例1相同(1.35g,产率91%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂乙醇中溶解,制备出9wt%的粘接剂溶液,并与铂/碳金属催化剂、水和低沸点溶剂以质量比2.14:1:6.32:19.93混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为6mg/cm 实施例8制备的共聚物制成阴离子交换膜在60℃时OH-电导率为91mS/cm。 实施例9

溴代、叠氮化制备与具体实施例4的操作步骤相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团(更换为1-(丁-3-炔-1-基)哌啶)、有机配体和卤代亚铜盐的摩尔比调整为4:5.35:0.65:2:1,其余操作条件与实施例4相同(1.56g,产率90%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂异丙醇中溶解,制备出6wt%的粘接剂溶液,并与银/碳金属催化剂、水和低沸点溶剂以质量比4.07:1:6.45:19.75混合,混合液经2次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为8mg/cm 实施例9制备的共聚物制成阴离子交换膜在60℃时OH 实施例10

溴代、叠氮聚苯醚以及螺环季铵盐的制备与具体实施例4的操作步骤相同。 弱碱基团增强环状季铵盐共聚物制备中,将甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团(更换为1-(2-丙炔基)-氮环庚烷)、有机配体和卤代亚铜盐的摩尔比调整为4:5.39:0.60:2:1,其余操作条件与实施例4相同(1.52g,产率87%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂中溶解,制备出12wt%的粘接剂溶液,并与银/碳金属催化剂、水和低沸点溶剂以质量比1.21:1:6.52:19.45混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为5mg/cm 实施例10制备的共聚物制成阴离子交换膜在60℃时OH 实施例11

炔基封端环状季铵盐的制备与实施例1相同。 将苯乙烯-丁二烯-苯乙烯嵌段共聚物(SIBS)(4g,11.54mmol),多聚甲醛(3.52g,11.54mmol)和三甲基氯硅烷(14.8mL,159mmol)溶解在氯仿中,常温下恒压漏斗缓慢滴加溶解有无水四氯化锡(0.27mL)的氯仿溶液,进行氯甲基化。将合成的含有卤代甲基基团的SIBS-Cl-50(3.00g,氯含量13.21mmol)溶解在氯仿中,加入聚合物中含有氯代甲基的摩尔数量的10倍当量加入叠氮化钠(8.58g,133.4mmol),在80℃条件下反应72h,得到叠氮聚合物。 将SIBS-N 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂甲醇中溶解,制备出15wt%的粘接剂溶液,并与钯/碳金属催化剂、水和低沸点溶剂以质量比1.85:1:7.88:19.12混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为9mg/cm 实施例11制备的共聚物制成阴离子交换膜在60℃时OH 实施例12

将苯乙烯(1.53g,11.54mmol),多聚甲醛(3.50g,11.54mmol)和三甲基氯硅烷(14.80mL,159mmol)溶解在N,N-二甲基甲酰胺中,常温下恒压漏斗缓慢滴加溶解有无水四氯化锡(0.27mL)的N,N-二甲基甲酰胺溶液,进行氯甲基化。将合成的含有卤代甲基基团的取代度为60%的苯乙烯(3.00g,氯含量12.06mmol)溶解在N,N-二甲基甲酰胺中,加入聚合物中含有氯代甲基的摩尔数量的15倍当量加入叠氮化钠(7.92g,183.87mmol),在110℃条件下反应72h,得到叠氮聚合物。 将取代度为60的叠氮化的苯乙烯(3.00g,17.3mmol)溶于85mL N,N-二甲基甲酰胺中,按照甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比为4:5.21:0.80:2:1,依次加入炔基封端环状季铵盐阳离子(3.57g,13.49mmol)、炔基封端的弱碱基团N,N二乙基丙炔铵(0.30ml,2.08mmol)、有机配体1,1,4,7,10,10-六甲基三亚乙基四胺(1.20g,5.19mmol)和卤代亚铜盐CuBr(0.37g,2.59mmol);通过三次冷冻-解冻循环脱气,然后置于真空下,在85℃油浴中搅拌72h后,将混合物沉淀到丙酮中,然后用水洗涤三次。在80℃下真空干燥72h后得到弱碱基团增强环状季铵盐共聚物(5.55g,产率89%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂异丙醇和水的混合液中溶解,制备出14wt%的粘接剂溶液,并与镍/碳金属催化剂、水和低沸点溶剂以质量比1.75:1:7:19混合,混合液经3次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为9mg/cm 实施例12制备的共聚物制成阴离子交换膜在60℃时OH 实施例13

将聚砜(5.45g,11.54mmol),多聚甲醛(3.52g,11.54mmol)和三甲基氯硅烷(14.81mL,159mmol)溶解在N,N-二甲基乙酰胺中,常温下恒压漏斗缓慢滴加溶解有无水四氯化锡(0.27mL)的N,N-二甲基乙酰胺溶液,进行氯甲基化。将合成的含有卤代甲基基团的取代度为50%的聚砜(4.00g,氯含量4.08mmol)溶解在N,N-二甲基乙酰胺中,加入聚合物中含有氯代甲基的摩尔数量的10倍当量加入叠氮化钠(1.76g,40.8mmol),在105℃条件下反应70h,得到叠氮聚合物。 将取代度为50的叠氮化的聚砜(4.00g,4.01mmol)溶于85mL N,N-二甲基乙酰胺中,按照甲基叠氮聚合物、炔基封端环状季铵盐阳离子、炔基封端弱碱基团、有机配体和卤代亚铜盐的摩尔比为4:5.15:0.85:2:1,依次加入炔基封端环状季铵盐阳离子(1.37g,5.16mmol)、炔基封端的弱碱基团1-(丙-2-炔-1-基)吡咯烷(0.12g,0.85mmol)、有机配体1,1,4,7,10,10-六甲基三亚乙基四胺(0.46g,2.01mmol)和卤代亚铜盐CuCl(0.14g,1.00mmol);通过三次冷冻-解冻循环脱气,然后置于真空下,在80℃油浴中搅拌65h后,将混合物沉淀到丙酮中,然后用水洗涤三次。在75℃下真空干燥70h后得到弱碱基团增强环状季铵盐共聚物(5.76g,产率85%)。 将弱碱基团增强环状季铵盐型聚合物电解质在低沸点溶剂异丙醇和水的混合液中溶解,制备出15wt%的粘接剂溶液,并与镍/碳金属催化剂、水和低沸点溶剂以质量比1.79:1:4.85:19混合,混合液经2次搅拌-超声循环后分散均匀,得到催化剂墨水。 采用CCM法(催化剂包覆膜法)在真空吸附加热平台上将催化剂墨水用真空压力喷枪喷涂在离子交换膜两侧,制备出催化剂涂层离聚物负载量为10mg/cm 实施例13制备的共聚物制成阴离子交换膜在60℃时OH 以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 含有联苯基团的季铵盐型Gemini表面活性剂及其制备方法

- 含有联苯基团的季铵盐型Gemini表面活性剂及其制备方法