一种金属掺杂活性炭微球的制备方法和应用

文献发布时间:2023-06-19 19:18:24

技术领域

本申请涉及一种金属掺杂活性炭微球的制备方法和应用,属于碳材料合成与应用技术领域。

背景技术

碳材料是一类具有广泛应用的新型材料,在气体捕集分离、有机物吸附、催化等领域发挥重要作用。碳材料可分为活性炭、碳纳米管、碳纤维、石墨烯、足球烯等系列具有不同结构和性质的类型,多由有机物如聚合物、生物质等经碳化活化制得,或由气相碳源如甲烷、乙炔等脱氢制得。随着材料科学的快速发展,碳材料也从单纯的碳发展为杂原子-碳复合材料,例如氮杂碳、硼杂碳、金属-碳复合物等,由于杂原子的掺入,也使碳材料具有了特殊的性质如Lewis酸碱性、电导性等,可以更广泛应用于多种需要特殊性能材料的场合。尤其是从多孔有机聚合物(POPs)、金属有机骨架(MOFs)、共价有机骨架(COFs)等材料衍生的复合碳材料,由于其优异的物理化学稳定性和多级孔结构特性等,收到广泛的关注,在吸附分离、有机物选择脱除等领域的应用越来越显著。

迄今为止,约有90%化学反应需通过催化剂才能实现。碳材料作为一种催化剂载体也有较多的应用,例如活性炭负载的钴基催化剂被用于合成气转化制油品和高碳醇等精细化学品,以及纳米金刚石负载的钯基催化剂应用于肉桂醛选择性加氢具有非常好的活性和选择性。金属-碳杂合的化合物也表现出很好的催化效果,在合成气转化、精细化学品催化加氢等领域有广泛应用,发表了大量文章。尤其是碳材料作为一种环保的新型材料,能够通过火法去除碳元素,易于回收其中的金属,避免了其他载体的酸溶、沉淀等产生大量三废的步骤,具有很好的环保意义和价值。因此,开发碳载催化剂是近年来催化领域着重关注的方面。而且,随着对碳材料结构和性能关系的进一步认识加深,设计具有复合结构、可调酸碱性的杂合碳材料载体有助于拓展碳材料的应用范围,具有更显著的意义和价值。

发明内容

根据本申请的一个方面,提供了一种金属掺杂活性炭微球的制备方法,采用金属嵌段-碳化-活化的方式,将金属氧化物嵌入碳材料骨架中,形成金属高分散的金属-碳复合材料,为碳载体提供了充足的Lewis酸中心。再经过水蒸气活化的方式提高表面亲水性,使其能够采用浸渍、离子交换或喷涂等方式负载活性金属,碳载体上原有的金属成为助剂组分,能够有效调变活性金属的电子性质,提高催化剂的活性和选择性。

本申请采用如下技术方案:

一种金属掺杂活性炭微球的制备方法,包括如下步骤:

S1、将大孔聚合物颗粒,在包含金属盐的有机溶液中浸泡,烘干得到金属盐嵌段的改性聚合物颗粒;

所述大孔聚合物颗粒中大孔的平均孔径为80~200nm,大孔的孔容为0.18~0.5cc/g;

S2、将步骤S1制得的改性聚合物颗粒,在惰性气氛下,焙烧炭化,然后水蒸气活化处理,得到多级结构的金属掺杂活性炭微球。

可选地,所述步骤S1中,所述大孔聚合物颗粒的材料选自离子交换树脂、酚醛树脂、PVC、CPVC、CPE、PVDC中的至少一种。

具有大孔疏松结构的聚合物颗粒除含有C和H元素外,还需含有卤素、N和O等杂原子。

可选地,所述步骤S1中,所述有机溶液选自乙醇、乙酰丙酮、四氢呋喃、N-N二甲基甲酰胺、丙酮、甲苯中的至少一种。

上述有机溶液起到溶胀的作用,使得金属离子可以嵌入聚合物链段中,同时金属离子也可以通过离子交换作用嵌入聚合物链段中。

可选地,所述步骤S1中,所述金属盐选自Fe、La、Ce、Cr、Mo、W、Zn、Mn的可溶性盐中的至少一种。

可选地,所述可溶性盐选自硝酸盐、氯化物、硫酸盐、铵盐、醋酸盐中的至少一种。

可选地,所述步骤S1中,所述大孔聚合物颗粒的粒度为0.1~1mm。

可选地,所述步骤S1中,所述有机溶液中金属盐的重量浓度为0.2~1g/ml。

可选地,所述步骤S1中,所述有机溶液中金属盐的重量浓度选自0.2g/ml、0.3g/ml、0.4g/ml、0.5g/ml、0.6g/ml、0.7g/ml、0.8g/ml、1g/ml中的任意值,或任意两者间的范围值。

可选地,所述步骤S1中,所述浸泡的时间为5~48h。

可选地,所述步骤S1中,所述浸泡的时间选自5h、20h、24h、30h、40h、48h中的任意值,或任意两者间的范围值。

该金属掺杂活性炭微球所含金属元素作为助剂,能够与负载的活性金属形成相互作用,获得具有较好活性和选择性的催化剂。

可选地,所述金属盐嵌段的改性聚合物颗粒中金属盐的负载量为0.5~5wt%。

可选地,所述步骤S2中,所述焙烧炭化的条件为:加热至500~900℃保温6~16h。

可选地,所述步骤S2中,所述焙烧炭化的温度选自500℃、600℃、700℃、800℃、900℃中的任意值,或任意两者间的范围值。

可选地,所述步骤S2中,所述焙烧炭化的保温时间选自6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h中的任意值,或任意两者间的范围值。

可选地,所述水蒸气活化处理的条件为:在惰性气氛中加入浓度为1~5%的水蒸气,加热至700~900℃保温4~20h。

可选地,所述水蒸气活化处理的温度选自700℃、750℃、800℃、850℃、900℃中的任意值,或任意两者间的范围值。

可选地,所述步骤S2中,所述惰性气氛选自氮气、氩气、氦气中的至少一种。

根据本申请的另一方面,提供了一种上述制备方法制备得到的金属掺杂活性炭微球,所述金属以氧化物形式均匀嵌入所述活性炭的骨架中。

可选地,所述金属掺杂活性炭微球包含大孔和中孔;

其中,所述大孔的平均孔径为100~200nm,大孔的孔容为0.2~0.5cc/g,所述中孔的平均孔径为20~40nm,中孔的孔容为0.2~0.7cc/g。

根据本申请的另一方面,提供了一种上述制备方法制备得到的金属掺杂活性炭微球、上述的金属掺杂活性炭微球中的至少一种作为催化剂载体的应用。

可选地,所述金属掺杂活性炭微球作为硝基苯催化加氢反应中催化剂的催化剂载体。

可选地,所述催化剂通过所述催化剂载体负载活性金属得到;

所述活性金属选自Pd、Pt、Ru、Co、Ni、Cu中的至少一种。

本申请中,如无特别说明,所给出的数据范围选自范围中的任意值,且包含范围的端点值。

本申请能产生的有益效果包括:

本申请提供了一种金属掺杂活性炭微球的制备方法,该金属掺杂活性炭微球以具有大孔结构的聚合物颗粒为原料,采用溶胀-金属嵌入方法,将金属离子嵌入聚合物链段内,再经焙烧碳化处理,得到具有介孔-大孔多级结构的金属高分散掺杂的活性炭微球,为碳载体提供了充足的Lewis酸中心。该微球通过水蒸气活化方法,制得具有良好亲水性的金属掺杂活性炭微球,作为催化剂载体具有特殊效果,作为催化剂载体的应用中使其能够采用浸渍、离子交换或喷涂等方式负载活性金属,碳载体上原有的金属成为助剂组分,能够有效调变活性金属的电子性质,提高催化剂的活性和选择性,以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中达到硝基苯转化率100%,苯胺选择性可达100%。本申请提供的金属掺杂活性炭微球的制备方法得到的具有复合结构、可调酸碱性的杂合碳材料载体为拓展碳材料的应用范围提供了一种新的方案,具有更显著的意义和价值。

附图说明

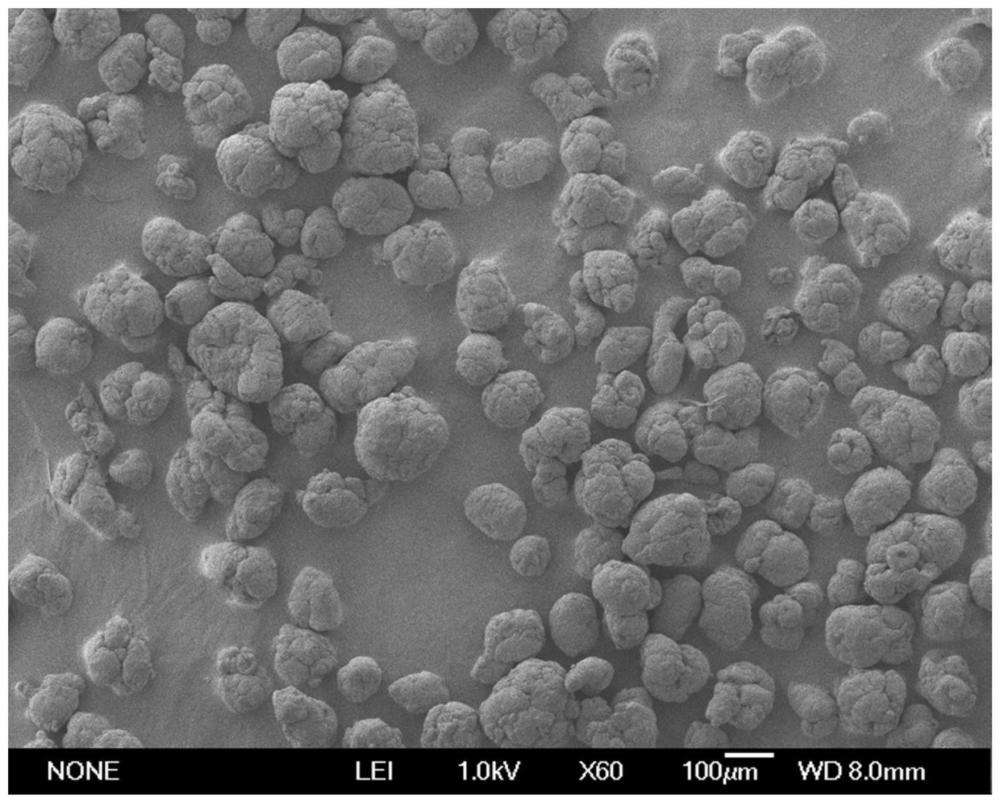

图1为本申请中实施例1的金属掺杂活性炭微球SEM图。

图2为本申请中实施例2的金属掺杂活性炭微球照片。

图3为本申请中实施例1的金属掺杂活性炭微球的中孔分布图。

图4为本申请中实施例2的金属掺杂活性炭微球的中孔分布图。

图5为本申请中实施例1金属掺杂活性炭微球的剖面SEM图和元素分布图。

具体实施方式

下面结合实施例详述本申请,但本申请并不局限于这些实施例。

如无特别说明,本申请的实施例中的原料和催化剂均通过商业途径购买。

实施例1

5克烘干后的PVC颗粒(牌号SG-5,平均粒径150μm),在10ml浓度为0.5g/ml的硝酸铁-乙醇溶液中浸泡24h,过滤后烘干,转移到管式炉中,氮气条件下600℃焙烧8h,得到2.1克Fe掺杂活性炭微球,用ICP测得其中Fe元素含量为4.7wt%,用马尔文粒度仪测得活性炭微球平均粒径120μm。活性炭微球在水蒸气含量3%的氮气中,800℃活化10h,得到亲水活性炭载体,扫描电镜如附图1所示,剖面SEM图和元素分布如附图5所示,说明成功Fe元素成功嵌入聚合物中。采用压汞法测得,载体的大孔平均孔径为150nm,孔容0.8cc/g,如附图3所示用BJH法测得载体的中孔平均孔径18nm,孔容0.3cc/g。

该载体用2.3ml含Pd量为0.9g/100ml的氯化钯溶液等体积浸渍,80℃烘干后,300℃氢气还原8h,得到1Pd/Fe-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,120℃、2MPa、液体空速2h

实施例2

5克烘干后的离子交换树脂(型号D-101),在10ml浓度为0.3g/ml的硝酸镧-乙醇-四氢呋喃溶液中浸泡30h,过滤后烘干,转移到管式炉中,氮气条件下600℃焙烧8h,得到3.2克La掺杂活性炭微球,用ICP测得其中La元素含量为1.2wt%,用过筛法测得活性炭微球平均粒径约0.4mm。活性炭微球在水蒸气含量3%的氮气中,800℃活化10h,得到亲水活性炭载体,电镜图与实施例1类似,实物如附图2所示。采用压汞法测得,载体的大孔平均孔径为300nm,孔容0.9cc/g,如附图4所示用BJH法测得载体的中孔平均孔径30nm,孔容0.3cc/g。

该载体用3.9ml含Pt量为1.6g/100ml的氯铂酸溶液等体积浸渍,80℃烘干后,300℃氢气还原8h,得到2Pt/La-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,90℃、2MPa、液体空速2h

实施例3

5克烘干后的酚醛树脂小球,粒径约1mm,在10ml浓度为0.3g/ml的硝酸铬-N-N二甲基甲酰胺溶液中浸泡20h,过滤后烘干,转移到管式炉中,氮气条件下700℃焙烧8h,得到4克Cr掺杂活性炭微球,用ICP测得其中La元素含量为1.2wt%,用筛分法测得活性炭微球平均粒径约0.8μm。活性炭微球在水蒸气含量4%的氮气中,800℃活化10h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为100nm,孔容0.3cc/g,用BJH法测得载体的中孔平均孔径35nm,孔容0.6cc/g。

该载体用3.6ml含Ru量为3.3g/100ml的氯化钌溶液等体积浸渍,80℃烘干后,在氮气条件下300℃焙烧6h,350℃氢气还原8h,得到3Ru/Cr-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,130℃、2MPa、液体空速2h

实施例4

5克烘干后的CPVC树脂小球,粒径约150μm,在10ml浓度为0.8g/ml的四钼酸铵-氨水-乙醇溶液中浸泡30h,过滤后烘干,转移到管式炉中,氮气条件下700℃焙烧8h,得到2克Mo掺杂活性炭微球,用ICP测得其中Mo元素含量为2.4wt%,用马尔文粒度仪测得活性炭微球平均粒径约120μm。活性炭微球在水蒸气含量3%的氮气中,800℃活化6h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为170nm,孔容0.6cc/g,用BJH法测得载体的中孔平均孔径30nm,孔容0.4cc/g。

该载体用2ml含Ni量为20g/100ml的硝酸镍溶液等体积浸渍,80℃烘干后,在氮气条件下600℃焙烧6h,430℃氢气还原8h,得到20Ni/Mo-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,60℃、2MPa、液体空速2h

实施例5

5克烘干后的PVDC树脂小球,粒径约150μm,在10ml浓度为0.8g/ml的醋酸锰-乙醇溶液中浸泡40h,过滤后烘干,转移到管式炉中,氮气条件下700℃焙烧8h,得到2克Mn掺杂活性炭微球,用ICP测得其中Mn元素含量为2.8wt%,用马尔文粒度仪测得活性炭微球平均粒径约120μm。活性炭微球在水蒸气含量3%的氮气中,800℃活化6h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为170nm,孔容0.6cc/g,用BJH法测得载体的中孔平均孔径30nm,孔容0.4cc/g。

该载体用2ml含Cu量为30g/100ml的硝酸镍溶液等体积浸渍,80℃烘干后,在氮气条件下300℃焙烧6h,230℃氢气还原8h,得到30Cu/Mn-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,140℃、2MPa、液体空速2h

实施例6

5克烘干后的离子交换树脂(型号D-301),在10ml浓度为0.7g/ml的硝酸锌-乙醇-乙酰丙酮溶液中浸泡48h,过滤后烘干,转移到管式炉中,氮气条件下600℃焙烧8h,得到3.2克Zn掺杂活性炭微球,用ICP测得其中Zn元素含量为4.5wt%,用过筛法测得活性炭微球平均粒径约0.4mm。活性炭微球在水蒸气含量3%的氮气中,800℃活化10h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为310nm,孔容0.9cc/g,用BJH法测得载体的中孔平均孔径33nm,孔容0.3cc/g。

该载体用3.9ml含Cu量为25g/100ml的硝酸铜溶液等体积浸渍,80℃烘干后,300℃氮气焙烧10h,230℃氢气还原8h,得到30Cu/Zn-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,80℃、2MPa、液体空速2h

实施例7

5克烘干后的离子交换树脂(型号D-201),在10ml浓度为0.4g/ml的钨酸铵-氨水-乙醇-四氢呋喃溶液中浸泡40h,过滤后烘干,转移到管式炉中,氮气条件下600℃焙烧8h,得到3.3克W掺杂活性炭微球,用ICP测得其中W元素含量为2.5wt%,用过筛法测得活性炭微球平均粒径约0.4mm。活性炭微球在水蒸气含量3%的氮气中,800℃活化10h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为350nm,孔容0.9cc/g,用BJH法测得载体的中孔平均孔径40nm,孔容0.2cc/g。

该载体用3.6ml含Ni量为18g/100ml的硝酸镍溶液等体积浸渍,80℃烘干后,600℃氮气焙烧10h,430℃氢气还原8h,得到20Ni/W-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,60℃、2MPa、液体空速4h

实施例8

5克烘干后的离子交换树脂(型号D-201),在10ml浓度为0.4g/ml的硝酸铈-乙醇-丙酮溶液中浸泡40h,过滤后烘干,转移到管式炉中,氮气条件下600℃焙烧8h,得到3.3克Ce掺杂活性炭微球,用ICP测得其中Ce元素含量为3wt%,用过筛法测得活性炭微球平均粒径约0.4mm。活性炭微球在水蒸气含量3%的氮气中,800℃活化10h,得到亲水活性炭载体。采用压汞法测得,载体的大孔平均孔径为350nm,孔容0.9cc/g,用BJH法测得载体的中孔平均孔径40nm,孔容0.2cc/g。

该载体用3.6ml含Cu量为27g/100ml的硝酸镍溶液等体积浸渍,80℃烘干后,300℃氮气焙烧10h,230℃氢气还原8h,得到30Cu/Ce-AC催化剂,该催化剂在以硝基苯为底物、乙醇为溶剂,硝基苯浓度10%的加氢模型反应中,80℃、2MPa、液体空速4h

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

- 一种原位氮掺杂多孔碳微球/铜基复合材料及其制备方法与应用

- 一种多用途锡、铁、锆掺杂二氧化硅微球的制备方法

- 钴镍双金属氢氧化物纳米片/氮化碳包覆氮掺杂中空石墨烯球复合材料及其制备方法和应用

- 一种用于重金属废水处理的多孔树脂微球及制备方法

- 一种氮掺杂淀粉基活性炭微球材料的制备方法及其应用

- 一种氮掺杂淀粉基活性炭微球材料的制备方法及其应用