一种球形工件加工用定位夹具

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及机械加工技术领域,尤其涉及一种球形工件加工用定位夹具。

背景技术

机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程,按加工方式上的差别可分为切削加工和压力加工,在机械加工流程中需要对加工工件进行固定,固定时需要用到定位夹具。

现有的机械加工在对需要进行打孔操作的球形工件进行生产加工时,传统夹具定位机构在对球形工件进行定位夹持时,其稳定性存在不足,且传统夹具定位机构在对不同半径的球形工件进行定位时,其适应性能也存在不足,所以急需一种球形工件加工用定位夹具来解决上述存在的问题。

发明内容

本发明的目的在于提供一种球形工件加工用定位夹具,解决了上述提到的技术问题。

为实现上述目的,本发明提供如下技术方案:一种球形工件加工用定位夹具,包括加工台,所述加工台表面贯穿设置有加工通槽,所述加工通槽内部放置有球形工件本体,所述加工通槽下端固定安装有钻孔机,所述加工通槽上方设置有下料套筒,所述下料套筒下端固定安装有固定座,所述固定座内部弹性滑动有挤压板,所述下料套筒上内部贯穿滑动有伸缩电机的伸缩杆,所述伸缩电机的伸缩杆固定安装有定位压板,所述伸缩电机通过固定架固定安装在加工台表面;

所述下料套筒表面设置有下料组件。

优选的,所述下料组件包括收纳盒,所述收纳盒固定安装在下料套筒表面并与下料套筒内部相连通,所述收纳盒表面贯穿滑动有滑动柱,所述滑动柱端部固定安装有卸料推板,所述卸料推板表面固定安装有复位弹簧,所述复位弹簧背端固定安装在收纳盒内部,所述卸料推板上端固定安装有斜推板,所述斜推板端部固定安装有限位弧板,所述限位弧板内圈贴合定位压板表面,所述卸料推板内圈与下料套筒内壁弧度相等,所述定位压板下端设置有弧形压槽,所述弧形压槽内嵌有磁铁,与所述收纳盒相对的所述下料套筒表面开设有下料口,所述下料套筒表面固定安装有传送板并位于下料口下端。

优选的,所述固定座下端固定安装有限位杆,所述限位杆贯穿滑动在加工台下端表面,所述固定座表面内凹有“工”字形槽,所述“工”字形槽内部滑动安装有工形滑块,所述工形滑块下端固定安装有复位弹簧一,所述复位弹簧一背端固定安装在“工”字形槽内部,所述工形滑块表面固定安装在挤压板表面,所述挤压板背端表面贴合在球形工件本体表面,所述挤压板表面固定套设有橡胶垫。

优选的,所述加工通槽上端外沿处固定安装有放置座,所述放置座与球形工件本体表面贴合。

优选的,所述卸料推板侧端固定安装有滑杆,所述滑杆表面贯穿滑动在收纳盒表面。

优选的,所述加工通槽下端固定安装有固定架二,所述固定架二中心位置固定安装有钻孔机,所述钻孔机的输出轴端部与球形工件本体的轴心位置相对应。

优选的,所述定位压板上端贴合在下料套筒上内部,所述定位压板表面竖直滑动在下料套筒内壁。

优选的,所述球形工件本体具体为铁、镍、钴材料制成。

与相关技术相比较,本发明提供的一种球形工件加工用定位夹具具有如下有益效果:

本发明提供一种球形工件加工用定位夹具,通过将球形工件本体放置在上端并由放置座进行支撑,然后启动伸缩电机,由伸缩电机的伸缩杆带动下料套筒向下移动,进而带动限位杆在加工台表面滑动,当下料套筒向下滑动带动挤压板接触球形工件本体并对球形工件本体进行挤压时,定位压板上端表面脱离下料套筒上内壁并继续向下移动,然后由定位压板下端的弧形压槽与放置座挤压球形工件本体进行固定,同时弧形压槽内嵌的磁铁吸附球形工件本体表面,然后启动钻孔机使其输出轴对球形工件本体表面进行钻孔操作,使得装置能够对球形工件本体进行定位并进行钻孔处理,提高了装置对于球形工件加工时的稳定性。

本发明提供一种球形工件加工用定位夹具,同时在伸缩电机的伸缩杆带动定位压板下降的过程中,由定位压板表面挤压斜推板,由于斜推板的倾斜使得卸料推板两端的滑杆以及表面固定的滑动柱在收纳盒上滑动,从而带动卸料推板向下料套筒外部移动直至卸料推板内圈与定位压板圆周表面贴合,过程中复位弹簧受力收缩,在球形工件本体加工完毕伸缩电机的伸缩杆带动定位压板上升的过程中,在定位压板移动至卸料推板上端以后并在定位压板圆周表面重新与限位弧板内圈贴合时受斜推板的倾斜以及复位弹簧的回弹带动卸料推板复位,在复位过程中卸料推板内圈会推动与定位压板的磁铁吸附的球形工件本体并使其脱离磁吸状态,进而通过下料口将球形工件本体转移至传送板表面向下滚动实现收集,并在定位压板上端表面贴合下料套筒上内部时带动下料套筒向上移动,从而留出空间用于将未钻孔的球形工件本体放置在加工通槽上等待加工,从而使得在球形工件本体完成加工以后能够自动转运,有效的提高了装置的加工效率。

本发明提供一种球形工件加工用定位夹具,在挤压板接触球形工件本体以后,可以根据球形工件本体半径的不同,使得工形滑块在固定座的“工”字形槽内部滑动,并带动复位弹簧一拉伸进行挤压,在进一步提高球形工件本体定位时的稳定性的同时能够适应不同规格的球形工件本体的加工,有效的提高了装置的适应性。

附图说明

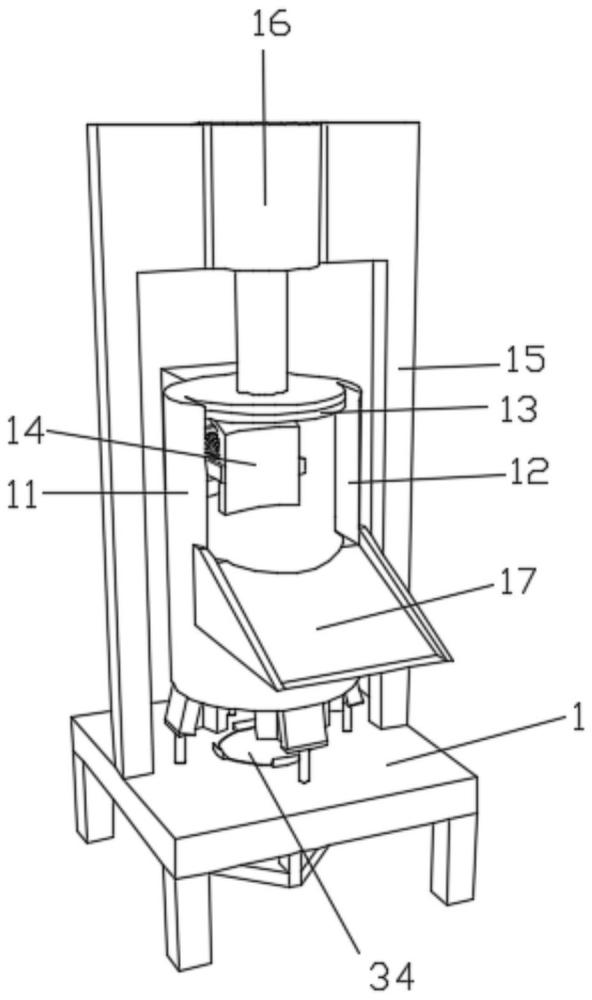

图1为本发明的整体结构示意图;

图2为本发明的球形工件本体结构加工状态示意图;

图3为本发明的下料套筒结构剖视图;

图4为本发明的收纳盒结构剖视图;

图5为本发明的卸料推板结构示意图;

图6为本发明的挤压板结构示意图;

图7为本发明的图3中A处结构放大图。

图中:1、加工台,11、下料套筒,12、下料口,13、定位压板,14、卸料推板,15、固定架,16、伸缩电机,17、传送板,18、球形工件本体,19、固定架二,2、钻孔机,21、收纳盒,22、滑杆,23、滑动柱,24、复位弹簧,25、斜推板,26、限位弧板,27、固定座,28、工形滑块,29、复位弹簧一,3、限位杆,31、挤压板,32、放置座,33、加工通槽。

具体实施方式

实施例一:

请参阅图1-图7,本发明提供一种技术方案,包括加工台1,加工台1表面贯穿设置有加工通槽33,加工通槽33内部放置有球形工件本体18,加工通槽33下端固定安装有钻孔机2,加工通槽33上方设置有下料套筒11,下料套筒11下端固定安装有固定座27,固定座27内部弹性滑动有挤压板31,下料套筒11上内部贯穿滑动有伸缩电机16的伸缩杆,伸缩电机16的伸缩杆固定安装有定位压板13,伸缩电机16通过固定架15固定安装在加工台1表面,下料套筒11表面设置有下料组件;

加工通槽33上端外沿处固定安装有放置座32,放置座32与球形工件本体18表面贴合;

加工通槽33下端固定安装有固定架二19,固定架二19中心位置固定安装有钻孔机2,钻孔机2的输出轴端部与球形工件本体18的轴心位置相对应;

定位压板13上端贴合在下料套筒11上内部,定位压板13表面竖直滑动在下料套筒11内壁。

本实施例中:通过将球形工件本体18放置在上端并由放置座32进行支撑,然后启动伸缩电机16,由伸缩电机16的伸缩杆带动下料套筒11向下移动,进而带动限位杆3在加工台1表面滑动,当下料套筒11向下滑动带动挤压板31接触球形工件本体18并对球形工件本体18进行挤压时,定位压板13上端表面脱离下料套筒11上内壁并继续向下移动,然后由定位压板13下端的弧形压槽与放置座32挤压球形工件本体18进行固定,同时弧形压槽内嵌的磁铁吸附球形工件本体18表面,然后启动钻孔机2使其输出轴对球形工件本体18表面进行钻孔操作,使得装置能够对球形工件本体18进行定位并进行钻孔处理,提高了装置对于球形工件加工时的稳定性。

实施例二:

如图4-图5,在实施例一的基础上,本发明提供一种技术方案:下料组件包括收纳盒21,收纳盒21固定安装在下料套筒11表面并与下料套筒11内部相连通,收纳盒21表面贯穿滑动有滑动柱23,滑动柱23端部固定安装有卸料推板14,卸料推板14表面固定安装有复位弹簧24,复位弹簧24背端固定安装在收纳盒21内部,卸料推板14上端固定安装有斜推板25,斜推板25端部固定安装有限位弧板26,限位弧板26内圈贴合定位压板13表面,卸料推板14内圈与下料套筒11内壁弧度相等,定位压板13下端设置有弧形压槽,弧形压槽内嵌有磁铁,与收纳盒21相对的下料套筒11表面开设有下料口12,下料套筒11表面固定安装有传送板17并位于下料口12下端;

卸料推板14侧端固定安装有滑杆22,滑杆22表面贯穿滑动在收纳盒21表面;

球形工件本体18具体为铁、镍、钴材料制成。

本实施例中:同时在伸缩电机16的伸缩杆带动定位压板13下降的过程中,由定位压板13表面挤压斜推板25,由于斜推板25的倾斜使得卸料推板14两端的滑杆22以及表面固定的滑动柱23在收纳盒21上滑动,从而带动卸料推板14向下料套筒11外部移动直至卸料推板14内圈与定位压板13圆周表面贴合,过程中复位弹簧24受力收缩,在球形工件本体18加工完毕伸缩电机16的伸缩杆带动定位压板13上升的过程中,在定位压板13移动至卸料推板14上端以后并在定位压板13圆周表面重新与限位弧板26内圈贴合时受斜推板25的倾斜以及复位弹簧24的回弹带动卸料推板14复位,在复位过程中卸料推板14内圈会推动与定位压板13的磁铁吸附的球形工件本体18并使其脱离磁吸状态,进而通过下料口12将球形工件本体18转移至传送板17表面向下滚动实现收集,并在定位压板13上端表面贴合下料套筒11上内部时带动下料套筒11向上移动,从而留出空间用于将未钻孔的球形工件本体18放置在加工通槽33上等待加工,从而使得在球形工件本体18完成加工以后能够自动转运,有效的提高了装置的加工效率。

实施例三:

如图6-图7,在实施例一的基础上,本发明提供一种技术方案:固定座27下端固定安装有限位杆3,限位杆3贯穿滑动在加工台1下端表面,固定座27表面内凹有“工”字形槽,“工”字形槽内部滑动安装有工形滑块28,工形滑块28下端固定安装有复位弹簧一29,复位弹簧一29背端固定安装在“工”字形槽内部,工形滑块28表面固定安装在挤压板31表面,挤压板31背端表面贴合在球形工件本体18表面,挤压板31表面固定套设有橡胶垫。

本实施例中:在挤压板31接触球形工件本体18以后,可以根据球形工件本体18半径的不同,使得工形滑块28在固定座27的“工”字形槽内部滑动,并带动复位弹簧一29拉伸进行挤压,在进一步提高球形工件本体18定位时的稳定性的同时能够适应不同规格的球形工件本体18的加工,有效的提高了装置的适应性。

工作原理:通过将球形工件本体18放置在上端并由放置座32进行支撑,然后启动伸缩电机16,由伸缩电机16的伸缩杆带动下料套筒11向下移动,进而带动限位杆3在加工台1表面滑动,当下料套筒11向下滑动带动挤压板31接触球形工件本体18并对球形工件本体18进行挤压时,定位压板13上端表面脱离下料套筒11上内壁并继续向下移动,然后由定位压板13下端的弧形压槽与放置座32挤压球形工件本体18进行固定,同时弧形压槽内嵌的磁铁吸附球形工件本体18表面,然后启动钻孔机2使其输出轴对球形工件本体18表面进行钻孔操作,使得装置能够对球形工件本体18进行定位并进行钻孔处理,提高了装置对于球形工件加工时的稳定性,同时在伸缩电机16的伸缩杆带动定位压板13下降的过程中,由定位压板13表面挤压斜推板25,由于斜推板25的倾斜使得卸料推板14两端的滑杆22以及表面固定的滑动柱23在收纳盒21上滑动,从而带动卸料推板14向下料套筒11外部移动直至卸料推板14内圈与定位压板13圆周表面贴合,过程中复位弹簧24受力收缩,在球形工件本体18加工完毕伸缩电机16的伸缩杆带动定位压板13上升的过程中,在定位压板13移动至卸料推板14上端以后并在定位压板13圆周表面重新与限位弧板26内圈贴合时受斜推板25的倾斜以及复位弹簧24的回弹带动卸料推板14复位,在复位过程中卸料推板14内圈会推动与定位压板13的磁铁吸附的球形工件本体18并使其脱离磁吸状态,进而通过下料口12将球形工件本体18转移至传送板17表面向下滚动实现收集,并在定位压板13上端表面贴合下料套筒11上内部时带动下料套筒11向上移动,从而留出空间用于将未钻孔的球形工件本体18放置在加工通槽33上等待加工,从而使得在球形工件本体18完成加工以后能够自动转运,有效的提高了装置的加工效率,在挤压板31接触球形工件本体18以后,可以根据球形工件本体18半径的不同,使得工形滑块28在固定座27的“工”字形槽内部滑动,并带动复位弹簧一29拉伸进行挤压,在进一步提高球形工件本体18定位时的稳定性的同时能够适应不同规格的球形工件本体18的加工,有效的提高了装置的适应性。

- 一种注塑件加工用定位夹具

- 一种汽车制动防尘罩模芯加工用定位夹具

- 一种工件自定位装夹夹具

- 一种激光切割设备用玻璃球形工件定位夹具

- 一种车床加工用定位夹具定位工件的装置