抗单粒子烧毁高压快恢复二极管及其制造方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及二极管芯片领域技术,尤其是指一种抗单粒子烧毁高压快恢复二极管及其制造方法。

背景技术

快恢复二极管芯片在电路中起到整流、斩波、旁路等作用,具有导通压降低、反向恢复时间短、可靠性高等特点,广泛应用在新能源汽车、风光电逆变、智能电网和空间探测等领域。从地理空间分布角度,又可以应用在陆地、海洋、空间领域,尤其是在陆地上的高原地区和空间领域,其工作环境不可避免的受到宇宙粒子辐射的影响。因宇宙粒子辐射的因素,器件性能会产生退化,严重时甚至导致器件烧毁。造成芯片烧毁的原因有多种,其中一种比较严重的因素是单粒子烧毁效应。单粒子烧毁效应产生的机理是单个宇宙射线粒子入射到反向截止状态下的芯片内部,由于宇宙射线粒子携带的能量、动量巨大,沿入射路径与半导体材料内部原子发生碰撞,形成大量的电子空穴对,这些电子空穴对在反向电场的作用下电子向阴极漂移、空穴向阳极漂移,这些电子空穴对在电场的作用下会继续与半导体材料内部原子发生碰撞,最终因为雪崩碰撞电离形成巨大的反向电流,器件局部区域在反向高压和雪崩碰撞电流的双重作用下产生大量的热,当温度超过某一数值时,芯片局部区域发生热烧毁,从而导致芯片失效。

现有快恢复二极管通常采用双层外延材料片,通过掺铂或电子辐照进行寿命控制,以实现较好的动态特性,按照电压区分,其中200V以下的低压快恢复二极管抗单粒子烧毁能力可以达到百分百电压。300V~600V产品一般可以达到80%的电压。对于1200V产品可达到60%的电压。

现有快恢复二极管设计及工艺平台,对于600V以上的高压产品特别是1200V产品,难以实现较高的抗单粒子能力,对于航空领域产品,60%电压的抗单粒子烧毁能力,仅能满足最低的降额指标要求,难以实现较高的可靠性与安全性。因此,应对现有的快恢复二极管进行改进以提高其抗单粒子烧毁能力。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种抗单粒子烧毁高压快恢复二极管及其制造方法,其通过在传统高压快恢复二极管的基础上,于材料片背面形成极宽的浓度渐变缓冲层,提升器件的雪崩击穿耐量;并通过终端场板场限环结构,搭配金属下的TEOS+氮化硅的复合钝化设计,有效的提升了芯片终端效率,并增加器件终端可靠性。

为实现上述目的,本发明采用如下之技术方案:

一种抗单粒子烧毁高压快恢复二极管,其包括有N型高阻层、N型缓冲层、氧化层、多晶场板层、TEOS淀积层、氮化硅淀积层、正面电极金属层和背面电极金属层,所述N型高阻层位于N型缓冲层上方,所述氧化层、多晶场板层、TEOS淀积层和氮化硅淀积层依次层叠于N型高阻层上方;所述氧化层上形成有多个终端分压环;所述N型高阻层中形成有多个主结;所述氧化层、多晶场板层、TEOS淀积层和氮化硅淀积层上竖向凹设有引线孔;正面电极金属层下端位于所述引线孔中,上端凸出于引线孔外,且正面电极金属层上端两侧延伸覆盖于氮化硅淀积层上方;所述背面电极金属层位于N型缓冲层下表面上。

作为一种优选方案:所述N型缓冲层为宽度为100μm、浓度由5E19到7E13缓变的结构。

作为一种优选方案:所述主结形成于相邻两终端分压环之间下方。

作为一种优选方案:所述多晶场板层分段式分布于所述氧化层上表面,每段多晶场板层下端渗透进入相邻两终端分压环之间,并与所述主结和两侧的终端分压环相接触。

作为一种优选方案:所述TEOS淀积层长度为

作为一种优选方案:所述背面电极金属层包括有至少一层接触层、一层过渡层和一层电极金属层。

一种如上所述抗单粒子烧毁高压快恢复二极管的制造方法,包括如下步骤:

S1、在N型高阻层上表面通过高温热氧化形成氧化层;

S2、在N型高阻层下表面采用高温炉管扩散形成N型缓冲层;

S3、进行P+光刻、刻蚀、注入、推结,形成终端分压环和主结;

S4、进行TEOS、氮化硅淀积形成TEOS淀积层和氮化硅淀积层;

S5、进行引线孔光刻、刻蚀和寿命控制操作;

S6、进行正面金属淀积、光刻、刻蚀,形成正面电极金属层;

S7、进行背面减薄、背面处理、背面金属淀积,形成背面电极金属层。

作为一种优选方案:步骤S3中,所述终端分压环通过硼离子注入,经过1200℃以上的高温推结工艺,形成终端场限环。

作为一种优选方案:步骤S5中,所述寿命控制是采用铂溅射、铂扩散工艺,通过特定的金属溅射及退火工艺,进行寿命控制;并通过退火温度和时间调整正向压降与反向恢复特性间的关系。

作为一种优选方案:步骤S4中,TEOS、氮化硅淀积采用LPCVD淀积方式。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过对二极管材料片的设计,在传统高压快恢复二极管的基础上,于材料片背面形成极宽的浓度渐变缓冲层,提升器件的雪崩击穿耐量,且能一定程度上增加快恢复二极管的软度。并且,通过终端场板场限环结构,搭配金属下的TEOS+氮化硅的复合钝化设计,有效的提升了芯片终端效率,并增加器件终端可靠性。从而,弥补了传统高压快恢复二极管抗单粒子烧毁能力不强的缺点,使高压快恢复二极管具备抗单粒子烧毁能力强的特点。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

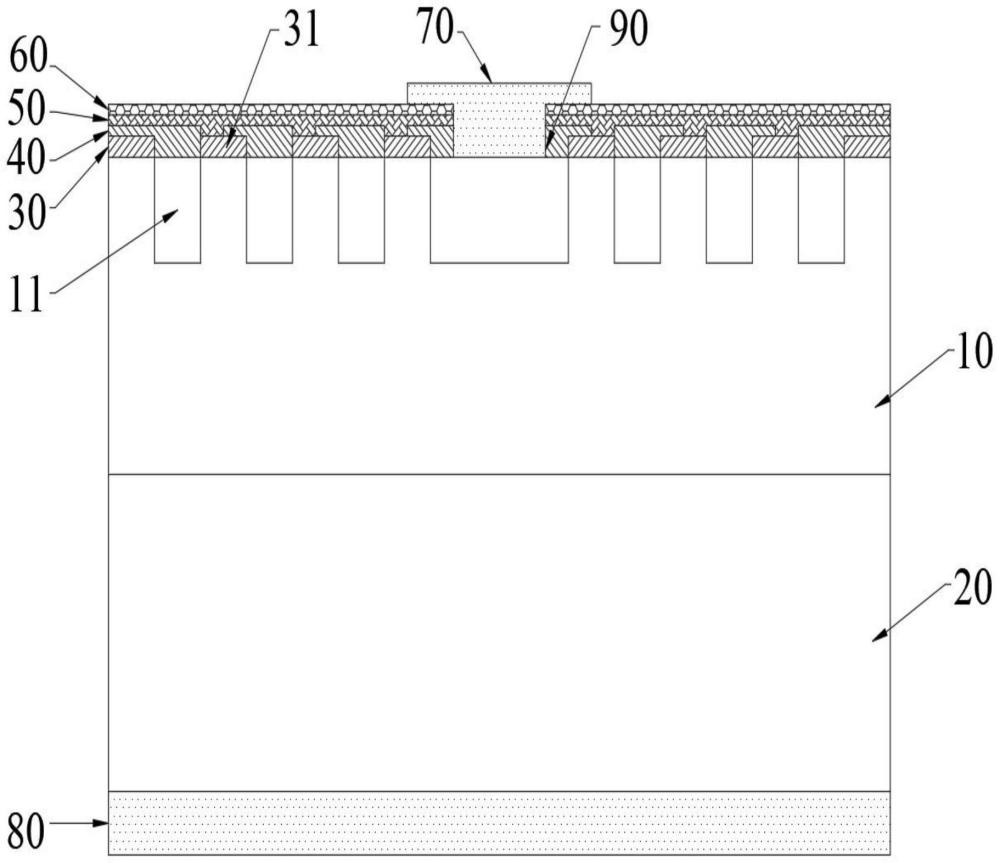

图1为本发明之快恢复二极管层状结构示意图;

图2为本发明之快恢复二极管制造工艺步骤示意图;

图3为本发明之N型缓冲层宽度和浓度变化示意图。

附图标识说明:

10、N型高阻层;11、主结;20、N型缓冲层;30、氧化层;31、终端分压环;40、多晶场板层;50、TEOS淀积层;60、氮化硅淀积层;70、正面电极金属层;80、背面电极金属层;90、引线孔。

具体实施方式

本发明如图1至图3所示,一种抗单粒子烧毁高压快恢复二极管,包括有N型高阻层10、N型缓冲层20、氧化层30、多晶场板层40、TEOS淀积层50、氮化硅淀积层60、正面电极金属层70和背面电极金属层80,其中:

所述N型高阻层10位于N型缓冲层20上方,所述氧化层30、多晶场板层40、TEOS淀积层50和氮化硅淀积层60依次层叠于N型高阻层10上方;所述氧化层30上形成有多个终端分压环31;所述N型高阻层10中形成有多个主结11;所述氧化层30、多晶场板层40、TEOS淀积层50和氮化硅淀积层60上竖向凹设有引线孔90;正面电极金属层70下端位于所述引线孔90中,上端凸出于引线孔90外,且正面电极金属层70上端两侧延伸覆盖于氮化硅淀积层80上方;所述背面电极金属层80位于N型缓冲层20下表面上。

所述主结11形成于相邻两终端分压环31之间下方;所述多晶场板层40分段式分布于所述氧化层30上表面,每段多晶场板层40下端渗透进入相邻两终端分压环31之间,并与所述主结11和两侧的终端分压环31相接触。

所述抗单粒子烧毁高压快恢复二极管的制造方法,包括如下步骤:

S1、在N型高阻层10上表面通过高温热氧化形成氧化层30;

S2、在N型高阻层10下表面采用高温炉管扩散形成N型缓冲层20;

S3、进行P+光刻、刻蚀、注入、推结,形成终端分压环31和主结11;

S4、进行TEOS、氮化硅淀积形成TEOS淀积层50和氮化硅淀积层60;

S5、进行引线孔90光刻、刻蚀和寿命控制操作;

S6、进行正面金属淀积、光刻、刻蚀,形成正面电极金属层;

S7、进行背面减薄、背面处理、背面金属淀积,形成背面电极金属层80。

具体制造过程如下:

一、首先在N型高阻层上表面通过高温热氧化形成氧化层30,采用高温炉管扩散,在N型高阻层背面形成宽度为100μm、浓度由5E19到7E13缓变的N型缓冲层20结构,通过调整N型缓冲层20厚度和浓度,提升快恢复二极管抗单粒子烧毁能力。

二、进行P+光刻、刻蚀、注入、推结(或退火),形成终端分压环31和主结11。所述终端分压环31,通过硼离子注入,经过1200℃以上的高温推结工艺,形成终端场限环;通过调整终端场限环的间距及结深能够提升终端效率和可靠性。

三、进行多晶淀积、光刻、刻蚀、注入、退火,形成多晶场板层40。

四、进行TEOS淀积和氮化硅淀积,形成终端保护层;所述的TEOS+氮化硅复合钝化结构,采用LPCVD淀积方式,在芯片终端表面形成

五、进行引线孔90光刻、刻蚀和寿命控制;所述寿命控制是采用铂溅射、铂扩散工艺,通过特定的金属溅射及退火工艺;并通过退火温度和时间调整正向压降与反向恢复特性间的关系;

六、进行正面金属淀积、光刻和刻蚀工艺,形成正面电极金属层70。

七、进行背面减薄、背面处理和背面金属淀积工艺形成背面电极金属层80,二极管主体结构形成。所述背面电极金属层80采用多层金属制成,其至少包括一层接触层、一层过渡层和一层电极金属层。

本发明的设计重点在于,通过对二极管材料片的设计,在传统高压快恢复二极管的基础上,于材料片背面形成极宽的浓度渐变缓冲层,提升器件的雪崩击穿耐量,且能一定程度上增加快恢复二极管的软度。并且,通过终端场板场限环结构,搭配金属下的TEOS+氮化硅的复合钝化设计,有效的提升了芯片终端效率,并增加器件终端可靠性。从而,弥补了传统高压快恢复二极管抗单粒子烧毁能力不强的缺点,使高压快恢复二极管具备抗单粒子烧毁能力强的特点。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种抗单粒子烧毁效应的快恢复二极管芯片及其制备方法

- 宇航用高压二极管抗单粒子烧毁系统级加固方法及电路