沉淀法二氧化硅反应过程的智能控制方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于精细化工反应工程技术领域,尤其涉及沉淀法二氧化硅反应过程的智能控制方法。

背景技术

沉淀法二氧化硅是运用化学方法改变物质组成、结构或合成新物质的技术,也就是化学工艺,所得产品被称为化工产品。起初,生产这类产品的是手工半自动操作生产设备模式,物料进料、出料、混合等都要人工开关阀门与调节计量仪器,后来演变为大问部分设备采用DSC人工操作模式,并逐渐形成了一个特定的沉淀法二氧化硅生产行业。人员操作与化工产品的质量稳定性关系十分密切,沉淀法二氧化硅类化工产品当前在各个领域得以广泛使用,由于其粒径较小,表现出特有的一些性质,广泛用作橡胶补强剂、塑料的填充剂、纸张的上胶剂和强化剂、牙膏的摩擦剂、涂料和油墨的消光剂和增稠剂、农药的载体和防结块剂等等。橡胶工业中加入高性能纳米二氧化硅,可显著提高胶料的硬度、耐撕裂强度及耐磨性等物理化学性能:用其制作轮胎,可降低轮胎的滚动阻力,而对抗湿滑性没有影响;加入油墨、油漆和涂料中,可使颜料色泽更鲜艳、漆膜稳固不易脱落;加入塑料工业中,可提高塑料的强度、韧性、防水性能和耐老化性;加入造纸工业中,可提高纸张的白度,使纸张更轻、更适合在高速状态下印刷;加入农药中,可提高农药的吸收、散布能力等;添加到陶瓷等复合制品中,可以提高制品的硬度、耐磨性、韧性、光洁度和冷热疲劳等性能。

在纳米级沉淀法二氧化硅反应生产中工艺参数和工艺控制是整个生产过程的两大核心技术,反应过程需要对生产设备(各类泵、阀、计量仪器仪表、检测仪器仪表)进行生产的监测、调整与控制,但是由于人为因素、设备因素、原料因素和信息采集等原因,过程中各项工艺参数难以得到有效的精准控制,导致实际物料反应过程对比各项工艺参数不尽相同,造成生产质量无法保证,因此发明一种适用于沉淀法纳米级二氧化硅反应过程智能监测与控制设备是精细化工生产的巨大进步。

发明内容

本发明所要解决的技术问题是:提供一种沉淀法二氧化硅反应过程的智能控制方法,实现沉淀法二氧化硅的连续自动化生产,使过程中各项工艺参数得到自动调整与精准控制。

为了解决上述技术问题,本发明采用的技术方案为:

沉淀法二氧化硅反应过程的智能控制方法,基于控制装置;

所述控制装置包括:浓硫酸储罐、稀释水罐、浓硅酸钠储罐、蒸气罐、稀硫酸储罐、稀硅酸钠储罐、热水储罐、浓碱储罐、反应罐和卸料罐;

所述浓硫酸储罐的出料端通过第一连接管与所述稀硫酸储罐的进料端连接;

所述浓硫酸储罐的出料端通过第十一连接管与所述反应罐的进料端连接;

所述稀释水罐的出料端通过第二连接管与所述稀硫酸储罐的进料端连接;

所述浓硅酸钠储罐的出料端通过第三连接管与所述稀硅酸钠储罐的进料端连接;

所述稀释水罐的出料端通过第四连接管与所述稀硅酸钠储罐的进料端连接;

所述稀硫酸储罐的出料端通过第五连接管与所述反应罐的进料端连接;

所述稀硅酸钠罐的出料端通过第六连接管与所述反应罐的进料端连接;

所述蒸气罐的出料端通过第七连接管与所述反应罐的进料端连接;

所述热水储罐的出料端通过第八连接管与所述反应罐的的进料端连接;

所述浓碱储罐的出料端通过第九连接管与所述反应罐的的进料端连接;

所述反应罐的出料端通过第十连接管与所述卸料罐的进料端连接;

所述第一连接管连接有第一液泵、第一电控阀和第一流量计;

所述第二连接管连接有第二液泵、第二电控阀和第二流量计;

所述第三连接管连接有第三液泵、第三电控阀和第三流量计;

所述第四连接管连接有第四液泵、第四电控阀和第四流量计;

所述第五连接管连接有第五液泵、第五电控阀和第五流量计;

所述第六连接管连接有第六液泵、第六电控阀和第六流量计;

所述第七连接管连接有第七液泵、第七电控阀和第七流量计;

所述第八连接管连接有第八液泵、第八电控阀和第八流量计;

所述第九连接管连接有第九液泵、第九电控阀和第九流量计;

所述第十连接管连接有第十液泵、第十电控阀和第十流量计;

所述第十一连接管连接有第十二液泵、第十二电控阀和第十一流量计;

所述稀硫酸储罐内设有第一液位监测仪;所述稀硫酸储罐连接有第一搅拌电机;

所述稀硅酸钠储罐内设有第二液位监测仪;所述稀硅酸钠储罐连接有第二搅拌电机;

所述反应罐内设有温度检测仪、pH检测仪、第三液位监测仪;

还包括DSC,所述DSC分别与第一液泵、第一电控阀、第一流量计、第二液泵、第二电控阀、第二流量计、第三液泵、第三电控阀、第三流量计、第四液泵、第四电控阀、第四流量计、第五液泵、第五电控阀、第五流量计、第六液泵、第六电控阀、第六流量计、第七液泵、第七电控阀、第七流量计、第八液泵、第八电控阀、第八流量计、第九液泵、第九电控阀、第九流量计、第十液泵、第十电控阀、第十流量计、第十二液泵、第十二电控阀、第十一流量计、第一液位监测仪、第二液位监测仪、温度检测仪、电导率检测仪、pH检测仪、第三液位监测仪、第一搅拌电机、第二搅拌电机和第三搅拌电机电连接;

所述控制方法包括以下步骤:

步骤1:DSC控制第一液泵、第一电控阀、第一流量计、第二液泵、第二电控阀、第二流量计打开,根据预设比例将浓硫酸储罐内的浓硫酸和稀释水罐内的水泵入稀硫酸储罐混合;直至第一液位监测仪监测到稀硫酸储罐内的液位达到预设的阈值H位时,控制第一液泵、第一电控阀、第二液泵、第二电控阀关闭;

同时,DSC控制第三液泵、第三电控阀、第三流量计、第四液泵、第四电控阀、第四流量计打开,根据预设比例将浓硅酸钠储罐内的浓硅酸钠和稀释水罐内的水泵入稀硅酸钠储罐内混合;直至第二液位监测仪监测到稀硅酸钠储罐内的液位达到预设的阈值H位时,控制第三液泵、第三电控阀、第四液泵、第四电控阀关闭;

步骤2:DSC根据第一流量计、第二流量计、第三流量计、第四流量计监测的实时流量值,分别计算稀硫酸储罐内浓硫酸、水的累计投料体积,分别计算稀硅酸钠储罐内浓硅酸钠、水的累计投料体积,分别计算各累计投料体积与预设值的误差;判断误差是否在预设的阈值范围内;以上误差若超出预设的阈值范围,则根据误差值选择性打开第一液泵、第二液泵、第三液泵或第四液泵,相应地选择性打开第一电控阀、第二电控阀、第三电控阀或第四电控阀,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵;

DSC控制第一搅拌电机和第二搅拌电机持续搅拌预设的工艺时间后,停止搅拌;

步骤3:DSC控制第五液泵、第五电控阀、第五流量计、第六液泵、第六电控阀、第六流量计、第八液泵、第八电控阀、第八流量计打开,根据预设比例将稀硫酸、稀硅酸钠、热水泵入反应罐内混合;直至第三液位监测仪监测到反应罐内的液位达到预设的阈值H位时,关闭第五液泵、第五电控阀、第六液泵、第六电控阀、第八液泵、第八电控阀;

步骤4:DSC根据第五流量计、第六流量计和第八流量计监测的实时流量值,分别计算反应罐内稀硫酸、稀硅酸钠和热水的累计投料体积,分别计算各累计投料体积与预设值的误差;判断误差是否在预设的阈值范围内;以上误差若超出预设的阈值范围,则选择性打开第五电控阀、第六电控阀或第八电控阀,相应地选择性打开第五液泵、第六液泵和第八液泵,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵;

步骤5:DSC控制第三搅拌电机持续搅拌;搅拌过程中,DSC根据温度检测仪检测到的反应罐内温度值,控制第七液泵、第七电控阀和第七流量计打开,向反应罐内通入蒸气,直至反应罐温度值达到预设值,关闭第七液泵和第七电控阀;搅拌过程中,DSC根据pH检测仪检测到反应罐内的pH值,控制第九液泵、第九电控阀和第九流量计打开或控制第十二液泵、第十二电控阀和第十一流量计打开,向反应罐内通入浓碱或浓硫酸,直至反应罐pH值达到预设值,关闭第九液泵和第九电控阀;

步骤6:DSC控制第三搅拌电机持续搅拌预设的时间后,停止搅拌,控制第七液泵、第七电控阀和第七流量计打开,将反应罐内的物料完全排出至卸料罐。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述控制装置还包括压滤机,所述稀硅酸钠储罐内设有浊度检测仪,所述稀硅酸钠储罐的出料端与压滤机的进料端通过管道连接,所述压滤机的出料端与稀硅酸钠储罐的进料端通过管道连接,所述管道设有第十一电控阀和第十一液泵,所述第十一电控阀和第十一液泵分别与DSC电连接;

所述控制方法中,步骤2之后,步骤3之间,还包括步骤21:DSC根据浊度检测仪检测到的稀硅酸钠储罐内的浊度值与预设值的误差,判断误差是否在预设的阈值范围内;若否,则控制第十一电控阀和第十一液泵打开,使稀硅酸钠罐内的液体通过压滤机压滤后回流至稀硅酸钠储罐内,以此循环,直至误差处于预设的阈值范围内,控制第十一电控阀和第十一液泵关闭。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述控制装置中,所述稀硫酸储罐内设有第一浓度检测仪,所述第一浓度检测仪与所述DSC电连接;

所述控制方法中,所述步骤2中,还包括:DSC根据第一浓度检测仪检测到的稀硫酸储罐内浓度值与预设值的误差,判断误差是否在预设的阈值范围内,若否,则选择性打开第一液泵或第二液泵,相应地选择性打开第一电控阀或第二电控阀,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述控制装置中,所述稀硅酸钠储罐内设有第二浓度检测仪,所述第二浓度检测仪与所述DSC电连接;

所述控制方法中,所述步骤2中,还包括:DSC根据第二浓度检测仪检测到的稀硅酸钠储罐内浓度值与预设值的误差,判断误差是否在预设的阈值范围内,若否,则选择性打开第三液泵或第四液泵,相应地选择性打开第三电控阀或第四电控阀,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述稀硫酸储罐内的阈值从低到高包括L、M、H,当稀硫酸储罐内的液位低于阈值L时,第一搅拌电机以第一搅拌速度转动,当稀硫酸储罐内的液位在阈值L与M之间时,第一搅拌电机以第二搅拌速度转动,当稀硫酸储罐内的液位在阈值M与H之间时,第一搅拌电机以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述稀硅酸钠储罐内的阈值从低到高包括L、M、H,当稀稀硅酸钠储罐内的液位低于阈值L时,第二搅拌电机以第一搅拌速度转动,当稀稀硅酸钠储罐内的液位在阈值L与M之间时,第二搅拌电机以第二搅拌速度转动,当稀稀硅酸钠储罐内的液位在阈值M与H之间时,第二搅拌电机以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述反应罐内的阈值从低到高包括L、M、H,当反应罐内的液位低于阈值L时,第三搅拌电机以第一搅拌速度转动,当反应罐内的液位在阈值L与M之间时,第三搅拌电机以第二搅拌速度转动,当反应罐内的液位在阈值M与H之间时,第三搅拌电机以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述步骤1中,还包括:DSC根据第一流量计、第二流量计、第三流量计和第四流量计的实时流量值与预设的流量值的差值,利用PID算法实时调节第一电控阀、第二电控阀、第三电控阀和第四电控阀的开度;

所述步骤3中,还包括:DSC根据第五流量计、第六流量计、第八流量计的实时流量值与预设的流量值的差值,利用PID算法实时调节第五电控阀、第六电控阀、第八电控阀的开度;

所述步骤5中,还包括:DSC根据第七流量计、第九流量计的实时流量值与预设的流量值的差值,利用PID算法实时调节第七电控阀、第九电控阀的开度。

进一步,上述沉淀法二氧化硅反应过程的智能控制方法中,所述控制方法中,当第三液位监测仪监测到反应罐内的物料排空时,重复步骤3,当第一液位监测仪监测到稀硫酸储罐内的液位低于H,或当第二液位监测仪监测到稀硅酸钠储罐内的液位低于H,则重复步骤1。

本发明的有益效果在于:本发明涉及的沉淀法二氧化硅反应过程的智能控制方法中,通过针对沉淀法二氧化硅反应工艺设计特定的控制装置,包括各储罐、管路连接以及各类泵、阀、计量仪器仪表的连接位置关系,并根据这些控制装置设计特定的控制方法,并将控制方法设计相应的控制程序写入DSC中,通过DSC与各类泵、阀、计量仪器仪表电连接,实现沉淀法二氧化硅反应过程的连续二氧化硅的连续自动化生产,使过程中各项工艺参数得到自动调整与精准控制精准控制。

附图说明

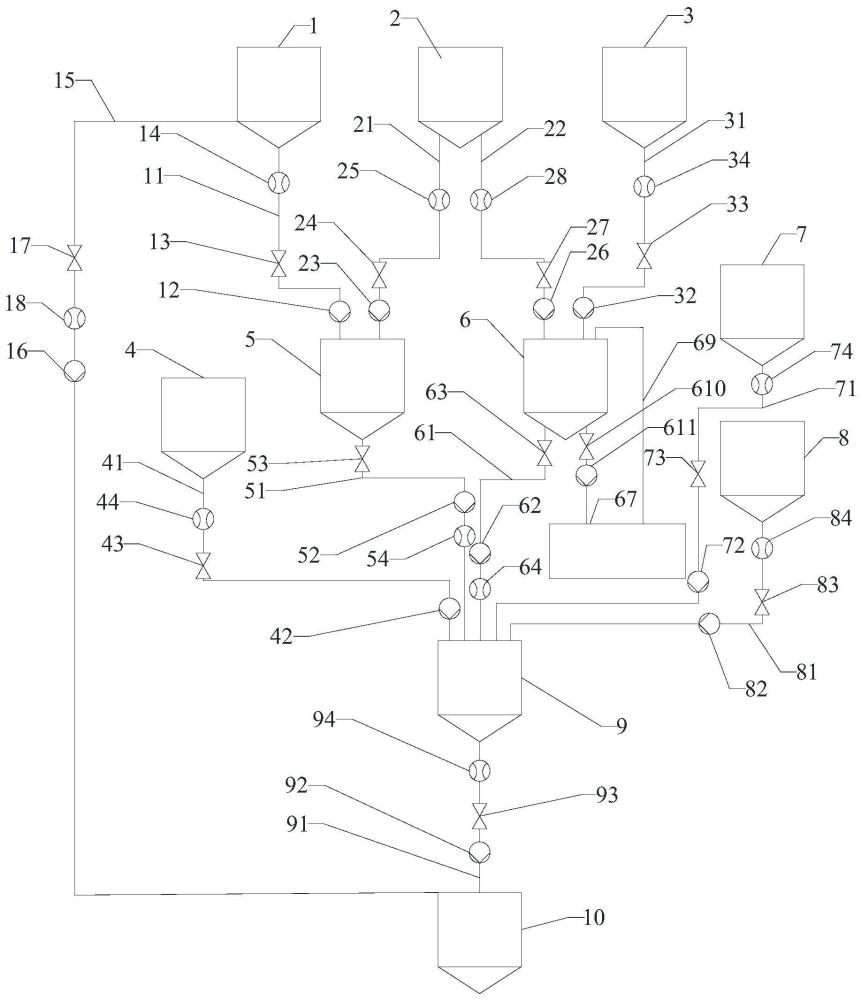

图1为本发明具体实施方式的一种沉淀法二氧化硅反应过程的智能控制方法涉及的控制装置结构示意图;

图2为本发明具体实施方式的一种沉淀法二氧化硅反应过程的智能控制方法涉及的控制装置的稀硫酸储罐局部结构框图;

图3为为本发明具体实施方式的一种沉淀法二氧化硅反应过程的智能控制方法涉及的控制装置的稀硅酸钠储罐局部结构框图;

图4为本发明具体实施方式的一种沉淀法二氧化硅反应过程的智能控制方法涉及的控制装置的反应罐局部结构框图;

标号说明:

1、浓硫酸储罐;11、第一连接管;12、第一液泵;13、第一电控阀;14、第一流量计;15、第十一连接管;16、第十二液泵;17、第十二电控阀;18、第十一流量计;

2、稀释水罐;21、第二连接管;22、第四连接管;23、第二液泵;24、第二电控阀;25、第二流量计;26、第四液泵;27、第四电控阀;28、第四流量计;

3、浓硅酸钠储罐;31、第三连接管;32、第三液泵;33、第三电控阀;34、第三流量计;

4、蒸气罐;41、第七连接管;42、第七液泵;43、第七电控阀;44、第七流量计;

5、稀硫酸储罐;51、第五连接管;52、第五液泵;53、第五电控阀;54、第五流量计;55、第一液位监测仪;56、第一搅拌电机;57、第一浓度检测仪;

6、稀硅酸钠储罐;61、第六连接管;62、第六液泵;63、第六电控阀;64、第六流量计;65、第二液位监测仪;66、第二搅拌电机;67、压滤机;68、浊度检测仪;69、管道;610、第十一电控阀;611、第十一液泵;612、第二浓度检测仪;

7、热水储罐;71、第八连接管;72、第八液泵;73、第八电控阀;74、第八流量计;

8、浓碱储罐;81、第九连接管;82、第九液泵;83、第九电控阀;84、第九流量计;

9、反应罐;91、第十连接管;92、第十液泵;93、第十电控阀;94、第十流量计;95、pH检测仪;96、第三液位监测仪;

10、卸料罐。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1至图4,本发明具体实施方式涉及一种沉淀法二氧化硅反应过程的智能控制方法,基于控制装置;

所述控制装置包括:浓硫酸储罐1、稀释水罐2、浓硅酸钠储罐3、蒸气罐4、稀硫酸储罐5、稀硅酸钠储罐6、热水储罐7、浓碱储罐8、反应罐9和卸料罐10;

所述浓硫酸储罐1的出料端通过第一连接管11与所述稀硫酸储罐5的进料端连接;

所述浓硫酸储罐1的出料端通过第十一连接管15与所述反应罐9的进料端连接;

所述稀释水罐2的出料端通过第二连接管21与所述稀硫酸储罐5的进料端连接;

所述浓硅酸钠储罐3的出料端通过第三连接管31与所述稀硅酸钠储罐6的进料端连接;

所述稀释水罐2的出料端通过第四连接管22与所述稀硅酸钠储罐6的进料端连接;

所述稀硫酸储罐5的出料端通过第五连接管51与所述反应罐9的进料端连接;

所述稀硅酸钠罐的出料端通过第六连接管61与所述反应罐9的进料端连接;

所述蒸气罐4的出料端通过第七连接管41与所述反应罐9的进料端连接;

所述热水储罐7的出料端通过第八连接管71与所述反应罐9的的进料端连接;

所述浓碱储罐8的出料端通过第九连接管81与所述反应罐9的的进料端连接;

所述反应罐9的出料端通过第十连接管91与所述卸料罐10的进料端连接;

所述第一连接管11连接有第一液泵12、第一电控阀13和第一流量计14;

所述第二连接管21连接有第二液泵23、第二电控阀24和第二流量计25;

所述第三连接管31连接有第三液泵32、第三电控阀33和第三流量计34;

所述第四连接管22连接有第四液泵26、第四电控阀27和第四流量计28;

所述第五连接管51连接有第五液泵52、第五电控阀53和第五流量计54;

所述第六连接管61连接有第六液泵62、第六电控阀63和第六流量计64;

所述第七连接管41连接有第七液泵42、第七电控阀43和第七流量计44;

所述第八连接管71连接有第八液泵72、第八电控阀73和第八流量计74;

所述第九连接管81连接有第九液泵82、第九电控阀83和第九流量计84;

所述第十连接管91连接有第十液泵92、第十电控阀93和第十流量计94;

所述第十一连接管15连接有第十二液泵16、第十二电控阀17和第十一流量计18;

所述稀硫酸储罐5内设有第一液位监测仪55;所述稀硫酸储罐5连接有第一搅拌电机56;

所述稀硅酸钠储罐6内设有第二液位监测仪65;所述稀硅酸钠储罐6连接有第二搅拌电机66;

所述反应罐9内设有温度检测仪、pH检测仪95、第三液位监测仪96;

还包括DSC,所述DSC分别与第一液泵12、第一电控阀13、第一流量计14、第二液泵23、第二电控阀24、第二流量计25、第三液泵32、第三电控阀33、第三流量计34、第四液泵26、第四电控阀27、第四流量计28、第五液泵52、第五电控阀53、第五流量计54、第六液泵62、第六电控阀63、第六流量计64、第七液泵42、第七电控阀43、第七流量计44、第八液泵72、第八电控阀73、第八流量计74、第九液泵82、第九电控阀83、第九流量计84、第十液泵92、第十电控阀93、第十流量计94、第十二液泵16、第十二电控阀17、第十一流量计18、第一液位监测仪55、第二液位监测仪65、温度检测仪、电导率检测仪、pH检测仪95、第三液位监测仪96、第一搅拌电机56、第二搅拌电机66和第三搅拌电机电连接;

所述控制方法包括以下步骤:

步骤1:DSC控制第一液泵12、第一电控阀13、第一流量计14、第二液泵23、第二电控阀24、第二流量计25打开,根据预设比例将浓硫酸储罐1内的浓硫酸和稀释水罐2内的水泵入稀硫酸储罐5混合;直至第一液位监测仪55监测到稀硫酸储罐5内的液位达到预设的阈值H位时,控制第一液泵12、第一电控阀13、第二液泵23、第二电控阀24关闭;

同时,DSC控制第三液泵32、第三电控阀33、第三流量计34、第四液泵26、第四电控阀27、第四流量计28打开,根据预设比例将浓硅酸钠储罐3内的浓硅酸钠和稀释水罐2内的水泵入稀硅酸钠储罐6内混合;直至第二液位监测仪65监测到稀硅酸钠储罐6内的液位达到预设的阈值H位时,控制第三液泵32、第三电控阀33、第四液泵26、第四电控阀27关闭;

步骤2:DSC根据第一流量计14、第二流量计25、第三流量计34、第四流量计28监测的实时流量值,分别计算稀硫酸储罐5内浓硫酸、水的累计投料体积,分别计算稀硅酸钠储罐6内浓硅酸钠、水的累计投料体积,分别计算各累计投料体积与预设值的误差;判断误差是否在预设的阈值范围内;以上误差若超出预设的阈值范围,则根据误差值选择性打开第一液泵12、第二液泵23、第三液泵32或第四液泵26,相应地选择性打开第一电控阀13、第二电控阀24、第三电控阀33或第四电控阀27,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵;

DSC控制第一搅拌电机56和第二搅拌电机66持续搅拌预设的工艺时间后,停止搅拌;

步骤3:DSC控制第五液泵52、第五电控阀53、第五流量计54、第六液泵62、第六电控阀63、第六流量计64、第八液泵72、第八电控阀73、第八流量计74打开,根据预设比例将稀硫酸、稀硅酸钠、热水泵入反应罐9内混合;直至第三液位监测仪96监测到反应罐9内的液位达到预设的阈值H位时,关闭第五液泵52、第五电控阀53、第六液泵62、第六电控阀63、第八液泵72、第八电控阀73;

步骤4:DSC根据第五流量计54、第六流量计64和第八流量计74监测的实时流量值,分别计算反应罐9内稀硫酸、稀硅酸钠和热水的累计投料体积,分别计算各累计投料体积与预设值的误差;判断误差是否在预设的阈值范围内;以上误差若超出预设的阈值范围,则选择性打开第五电控阀53、第六电控阀63或第八电控阀73,相应地选择性打开第五液泵52、第六液泵62和第八液泵72,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵;

步骤5:DSC控制第三搅拌电机持续搅拌;搅拌过程中,DSC根据温度检测仪检测到的反应罐9内温度值,控制第七液泵42、第七电控阀43和第七流量计44打开,向反应罐9内通入蒸气,直至反应罐9温度值达到预设值,关闭第七液泵42和第七电控阀43;搅拌过程中,DSC根据pH检测仪95检测到反应罐9内的pH值,控制第九液泵82、第九电控阀83和第九流量计84打开或控制第十二液泵16、第十二电控阀17和第十一流量计18打开,向反应罐9内通入浓碱或浓硫酸,直至反应罐9pH值达到预设值,关闭第九液泵82和第九电控阀83;

步骤6:DSC控制第三搅拌电机持续搅拌预设的时间后,停止搅拌,控制第七液泵42、第七电控阀43和第七流量计44打开,将反应罐9内的物料完全排出至卸料罐10。

以上实施方式中,需要说明的是,上述预设的阈值H位可以为相应储罐容量的80%液位,还可以预设高液位HH位,HH位可设置为相应储罐容量100%液位或接近于容量100%液位,在步骤1中,以稀硫酸储罐5为例,当稀硫酸储罐5内液位达到容量80%时,停止向罐内投料,步骤2中对浓硫酸和水的分别投料体积进行复核,若投料量存在偏差,则通过控制打开相应的电控阀和液泵,使浓硫酸和水的比例精准地达到预设状态,虽然在投料过程中,电控阀可根据DSC的PID算法实时调控浓硫酸和水的流量,但是在持续投料过程中,水和浓硫酸的比例依然会存在误差,通过步骤2的复核机制,能够进一步提高稀硫酸储罐5内的稀硫酸浓度的精准配制,而在复核前,液位控制在容量的80%,也是为复核的加料调整提供20%的容量空间,足够后续复核后的加料调节;后续的加料调节过程中,稀硫酸储罐5内的液位一般不会达到HH位,若达到HH位,则说明系统出现故障,则触发DSC发出报警信号,关闭相应的进料阀门和液泵;稀硅酸钠储罐6以及反应罐9的液位控制以及复核机制与稀硫酸储罐5同理,在此不再赘述。

在稀硫酸和稀硅酸钠的浓度精准地达到预设值后,自动控制向反应罐9内投料并搅拌,通过通入蒸气调节反应罐9内温度,通过通入浓碱调节反应产物的pH值,一般调节至6.5。反应完成后,需要将反应罐9内的物料完全排空至卸料罐10,然后通过第三液位监测仪96监测到反应罐9内液体排空后,DSC接收信号,控制相应的电控阀和液泵打开,反应罐9进行下一轮的投料搅拌反应,实现生产过程自动控制的连续性。

作为一种可选的实施方式,所述控制装置还包括压滤机67,所述稀硅酸钠储罐6内设有浊度检测仪68,所述稀硅酸钠储罐6的出料端与压滤机67的进料端通过管道69连接,所述压滤机67的出料端与稀硅酸钠储罐6的进料端通过管道69连接,所述管道69设有第十一电控阀610和第十一液泵611,所述第十一电控阀610和第十一液泵611分别与DSC电连接;

所述控制方法中,步骤2之后,步骤3之间,还包括步骤21:DSC根据浊度检测仪68检测到的稀硅酸钠储罐6内的浊度值与预设值的误差,判断误差是否在预设的阈值范围内;若否,则控制第十一电控阀610和第十一液泵611打开,使稀硅酸钠罐内的液体通过压滤机67压滤后回流至稀硅酸钠储罐6内,以此循环,直至误差处于预设的阈值范围内,控制第十一电控阀610和第十一液泵611关闭。

以上实施方式中,在稀硅酸钠的配制过程中,可能容易产生杂质,通过增设压滤机67,并在稀硅酸钠储罐6内增设浊度检测仪68,DSC根据浊度检测仪68的信号,控制第十一电控阀610和第十一液泵611打开,使稀硅酸钠储罐6内的液体通过压滤机67后循环回流至稀硅酸钠储罐6内,直至浊度达到预设的范围内时,才向后续的反应罐9内投料。

作为一种可选的实施方式,所述控制装置中,所述稀硫酸储罐5内设有第一浓度检测仪57,所述第一浓度检测仪57与所述DSC电连接;

所述控制方法中,所述步骤2中,还包括:DSC根据第一浓度检测仪57检测到的稀硫酸储罐5内浓度值与预设值的误差,判断误差是否在预设的阈值范围内,若否,则选择性打开第一液泵12或第二液泵23,相应地选择性打开第一电控阀13或第二电控阀24,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵。

在步骤2的复核中,稀硫酸储罐5通过第一浓度检测仪57复核浓度的误差值,配合相应流量计的累计投料体积,能够更准确地对稀硫酸储罐5内的稀硫酸浓度进行调节,使其更精准地达到预设值。

作为一种可选的实施方式,所述控制装置中,所述稀硅酸钠储罐6内设有第二浓度检测仪612,所述第二浓度检测仪612与所述DSC电连接;

所述控制方法中,所述步骤2中,还包括:DSC根据第二浓度检测仪612检测到的稀硅酸钠储罐6内浓度值与预设值的误差,判断误差是否在预设的阈值范围内,若否,则选择性打开第三液泵32或第四液泵26,相应地选择性打开第三电控阀33或第四电控阀27,直至以上误差值达到预设的阈值范围内,关闭相应的电控阀和液泵。

在步骤2的复核中,稀硅酸钠储罐6通过第二浓度检测仪612复核浓度的误差值,配合相应流量计的累计投料体积,能够更准确地对稀硅酸钠储罐6内的稀硅酸钠浓度进行调节,使其更精准地达到预设值。

作为一种可选的实施方式,所述稀硫酸储罐5内的阈值从低到高包括L、M、H,当稀硫酸储罐5内的液位低于阈值L时,第一搅拌电机56以第一搅拌速度转动,当稀硫酸储罐5内的液位在阈值L与M之间时,第一搅拌电机56以第二搅拌速度转动,当稀硫酸储罐5内的液位在阈值M与H之间时,第一搅拌电机56以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

作为一种可选的实施方式,所述稀硅酸钠储罐6内的阈值从低到高包括L、M、H,当稀稀硅酸钠储罐6内的液位低于阈值L时,第二搅拌电机66以第一搅拌速度转动,当稀稀硅酸钠储罐6内的液位在阈值L与M之间时,第二搅拌电机66以第二搅拌速度转动,当稀稀硅酸钠储罐6内的液位在阈值M与H之间时,第二搅拌电机66以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

作为一种可选的实施方式,所述反应罐9内的阈值从低到高包括L、M、H,当反应罐9内的液位低于阈值L时,第三搅拌电机以第一搅拌速度转动,当反应罐9内的液位在阈值L与M之间时,第三搅拌电机以第二搅拌速度转动,当反应罐9内的液位在阈值M与H之间时,第三搅拌电机以第三搅拌速度转动,所述第一搅拌速度、第二搅拌速度与第三搅拌速度的转速比为3∶4∶5。

以上实施方式中,稀硫酸储罐5、稀硅酸钠储罐6和反应罐9均根据罐内液位高度涉及三个阈值,根据罐内的液位设计三段的搅拌速度,以反应罐9为例,例如第一速度时,第三搅拌电机的频率可以是30HZ,第二速度时,第三搅拌电机的频率为40HZ,第三速度时,第三搅拌电机的频率为50HZ。

优选的,反应罐9内可以从低到高设置5个阈值液位,即LL、L、M、H、HH,LL为反应罐9容积0%,HH为反应罐9容积100%。LL时,DSC控制向反应罐9内按比例投料,HH时,DSC发出相应警报,并控制反应罐9进料端的各电控阀和液泵关闭。

作为一种可选的实施方式,所述步骤1中,还包括:DSC根据第一流量计14、第二流量计25、第三流量计34和第四流量计28的实时流量值与预设的流量值的差值,利用PID算法实时调节第一电控阀13、第二电控阀24、第三电控阀33和第四电控阀27的开度;

所述步骤3中,还包括:DSC根据第五流量计54、第六流量计64、第八流量计74的实时流量值与预设的流量值的差值,利用PID算法实时调节第五电控阀53、第六电控阀63、第八电控阀73的开度;

所述步骤5中,还包括:DSC根据第七流量计44、第九流量计84的实时流量值与预设的流量值的差值,利用PID算法实时调节第七电控阀43、第九电控阀83的开度。

以上实施方式中DSC中通过PID算法根据流量计信号自动调节各阀门开度,以使流量控制在预设的范围内,由于PID算法为现有技术,本发明未对PID具体算法进行改变,因此,具体算法原理此处不再赘述。

作为一种可选的实施方式,所述控制方法中,当第三液位监测仪96监测到反应罐9内的物料排空时,重复步骤3,当第一液位监测仪55监测到稀硫酸储罐5内的液位低于H,或当第二液位监测仪65监测到稀硅酸钠储罐6内的液位低于H,则重复步骤1。

以上实施方式中,反应罐9内物料排空可根据预设液位阈值LL位来实现,LL位为反应罐9容积为0%的液位,以此阈值作为触发DSC控制向反应罐9内投料的相应电控阀和液泵打开的触发信号。

以上实施方式中,可根据不同的一级配方设计出多等级物料配比表、多工序检测标准和物料调整方案,并根据选择的一级生产配方自动生成与下达各类半成品生产指令和各工序的质量检测标准,当需要进行物料质量调整时系统智能比对调整方案并生产调整指令,当反应罐9内的物料排空时,可选择相应配方和生产批次量进行下一次反应罐9内的投料。

以稀硫酸储罐5为例,由于稀硫酸储罐5的液位控制在H位附近,当稀硫酸储罐5内的稀硫酸向反应罐9投料时,液位会低于H位,此时即可触发DSC控制相应的电控阀和液泵打开,向稀硫酸储罐5内按照比例通入浓硫酸和水,使得在反应罐9在搅拌混合配料过程中,稀硫酸储罐5内同步进行下一批稀硫酸的配料和浓度复核和调整,保证自动化连续生产,提高生产效率。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 利用沉淀法制备二氧化硅的方法及其制得的二氧化硅

- 一种以工业二氧化硅固废物为原料经沉淀法制备白炭黑的方法