一种污泥热裂解处置方法及成套处置系统

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于环保及资源综合利用装备领域,具体地说是一种污泥热裂解处置方法及成套处置系统。

背景技术

根据《城镇污水处理厂污泥处置分类》(GB/T 23484-2009),目前对市政污泥的处理,可行的污泥处理处置方式有:土地利用、卫生填埋或生物发酵堆肥、建筑材料利用、污泥焚烧、热解,由于卫生填埋或生物发酵堆肥方法操作相对简单,处理费用不高,将脱水污泥直接运到污泥填埋或生物发酵堆肥场进行卫生填埋或生物发酵堆肥曾是我国大多数污水处理厂选择的污泥处置方式。但是在实际运行过程中发现,脱水泥饼直接填埋或生物发酵堆肥本身是对资源的严重浪费,此外,还可能对填埋或生物发酵堆肥场形成诸多困难,处理时间长,处理、储存、缓冲区占地面积很大,污泥中含有重金属,容易在食物链内传递而积累在人体内对人体的健康造成有害影响,而用于肥料在储存环节的费用又很高,大规模的处理市政污泥时会有一定限制!

综上,因此本发明提供了一种污泥热裂解处置方法及成套处置系统,以解决上述问题。

发明内容

为了解决上述技术问题,本发明提供一种污泥热裂解处置方法及成套处置系统,以解决现有技术中在大规模处理市政污泥时存在耗时耗力耗人工以及设备繁多占地面积大的问题。

提供一种污泥热裂解处置方法,其包括以下步骤:

S1、污泥卸料暂存:将污泥倒入卸泥池内再传输到污泥暂存罐内储放;

S2、污泥平行热切割:将暂存罐内部的污泥转移到平行热切割机内,通过平行热切割机对污泥外表高温加热,使污泥表面瞬间脱水成表面干化、脆化、裂化的湿污泥颗粒;

S3、延时干化:将湿污泥颗粒在延时干燥机组中翻滚移动,利用间接高温对污泥颗粒进行烘烤蒸发以延长受热烘烤时间,从而对污泥颗粒进行干化;

S4、污泥热裂解:干化后的污泥颗粒在无氧或贫氧的状态下高温受热至体积减小到原污泥体积10%以下后出料,污泥中的大分子有机物受高温分裂成小分子的可燃气体,剩余的固体无机物再高温形成熔渣;

S5、污泥熔渣活化:将S4热裂解之后的熔渣进行活化处理,使污泥熔渣在水蒸气或水的作用下快速冷却、淬火硬化形成多孔状的、轻质的陶粒砂;

S6、尾气处理:对S4中产生的气体依次进行燃烧、余热利用和净化处理后排出。

优选的,上述污泥热裂解处置方法,还包括废水处理,将污泥干化过程中产生的废水通过电催化氧化与生物膜法耦合处理,进行废水处理直至达标排放。

优选的,所述步骤S2中污泥通过布料机从顶端入料口送入平行热切割机内,污泥依次落入从上至下平行设置的多组刀轴上,向每组刀轴的容腔中通入热气流,热量通过刀轴表面释放给物料,使污泥表面快速升温,污泥中的水在急剧受热中瞬间蒸发,使污泥颗粒外表瞬间脱水成表面干化、脆化、裂化、硬化的且内部湿软的镂空颗粒,使污泥中的含水率进一步降低。

优选的,所述步骤S3中污泥进入蒸馏装置中后,通过控制蒸馏装置的转速对翻滚速度进行控制,所述转速为2~5r/min;所述间接高温通过通入干热气带走污泥中的水分形成水蒸气,所述干热气的热源来自所述步骤S6中尾气燃烧所产生的热量,所形成的水蒸气通入步骤S2之前对污泥进行预热。

优选的,所述步骤S4中利用脉冲式天然气外加热以提高裂解反应釜内污泥颗粒的受热温度,温度为1100℃-1200℃,使污泥颗粒中的有机质污染物由大分子分裂成小分子的可燃气体,通过温度传感器对加热温度实时检测,并通过控制出料螺旋机的转速以及出料阀门的开闭,待污泥颗粒的体积减小到10%以下后再出料,使得污泥中的有机质能够被完全热裂解。

优选的,所述S5中污泥残渣高温颗粒,通过注入水蒸气或水拌和,污泥残渣高颗粒急剧冷却,热剧烈蒸发,形成多孔状中的陶粒砂,同时水蒸气或水受热快速增压形成过热蒸汽通入步骤S3中的干化系统中。

优选的,所述步骤S6中,在污泥熔渣活化之后产生的混合尾气通入热裂解炉膛燃烧,并对燃烧后产生的热烟气经过除尘器后通入余热回收利用装置中进行余热利用,余热回收利用装置产生的高温蒸汽返回至步骤S3中的间接干化装置夹层,通过间接加热对污泥进行干化,低温蒸汽通过高速冷却塔冷却变为热水回用,引风机抽出的烟气经尾气处理系统清洁净化后排放。

优选的,所述废水处理过程包括对污泥干化过程中产生的废蒸汽进行除尘,然后将废蒸汽通入添加活性炭的玻璃管中,为防止蒸汽在玻璃管中冷凝成液体,在玻璃管外壁缠绕保温带,废蒸汽经活性炭吸附后进入冷凝管冷凝成废水,然后再将冷凝后的废水通过电催化氧化与生物膜法耦合处理后排放。

一种污泥热裂解成套处置系统,其包括卸泥池,所述卸泥池通过泵连接暂存罐,所述暂存罐的下侧连接高压柱塞泵并输送连接至平行热切割机,所述平行热切割机的一侧连接有延时蒸馏装置,所述延时蒸馏装置的一侧连接有干化装置,所述干化装置的一侧连接有干燥装置,所述干燥装置的一侧连接有干馏反应釜,所述干馏反应釜的一侧连接有裂解气化反应釜,所述裂解气化反应釜的一侧连接有热裂解炉,所述热裂解炉的一侧连接有余热回收装置。

与现有技术相比,本发明具有如下有益效果:

1、通过本发明中的污泥热裂解处置方法及成套处置系统的处理,能够将含水率80%的污泥处理到含水率为5%-10%左右,再利用污泥中有机物的热不稳定性,在无氧或贫氧条件下对其加热,使有机物产生热裂解反应,有机物根据其碳氢比例被高温(1100-1200℃)裂解,形成利用价值较高的气相(热解气:小分子的可燃气体)、和固相(固体熔渣),热解气再次燃烧并将其燃烧产生的热量输送至前段干化步骤中进行能源的循环利用,固体熔渣只有原污泥量的10%且通过活化处理为陶粒砂作为建筑骨料再次利用。对尾气进行燃烧、余热利用以及急冷、脱硫、脱硝净化处理后排出,对资源利用化增大,且环保性更高。从而达到了对污泥的减量化、稳定化、无害化、资源化的处理。

2、本发明通过针对市政污泥本身的含水率高、非自由离结构,有机污染物复杂等特性采用了污泥预热、平行切割、三重干化等方式增大受热蒸发面积,延长蒸发时间,这是一种全新的、低能耗的污泥彻底处置的联合成套系统,为污泥处置彻底闭环提供了一个可行解决方案及污泥处置成套设备,针对污泥现有的处理、处置设备的单一和机械受热膨胀等传动、废气处理、废水处理等问题建立了废气、废水超低排放系统及装置,为污泥无害化处置、资源化利用创造了一套完整的处置系统及联合设备,具有处理成本低、能耗低、占地面积小、处理彻底、无二次污染等优点。

附图说明

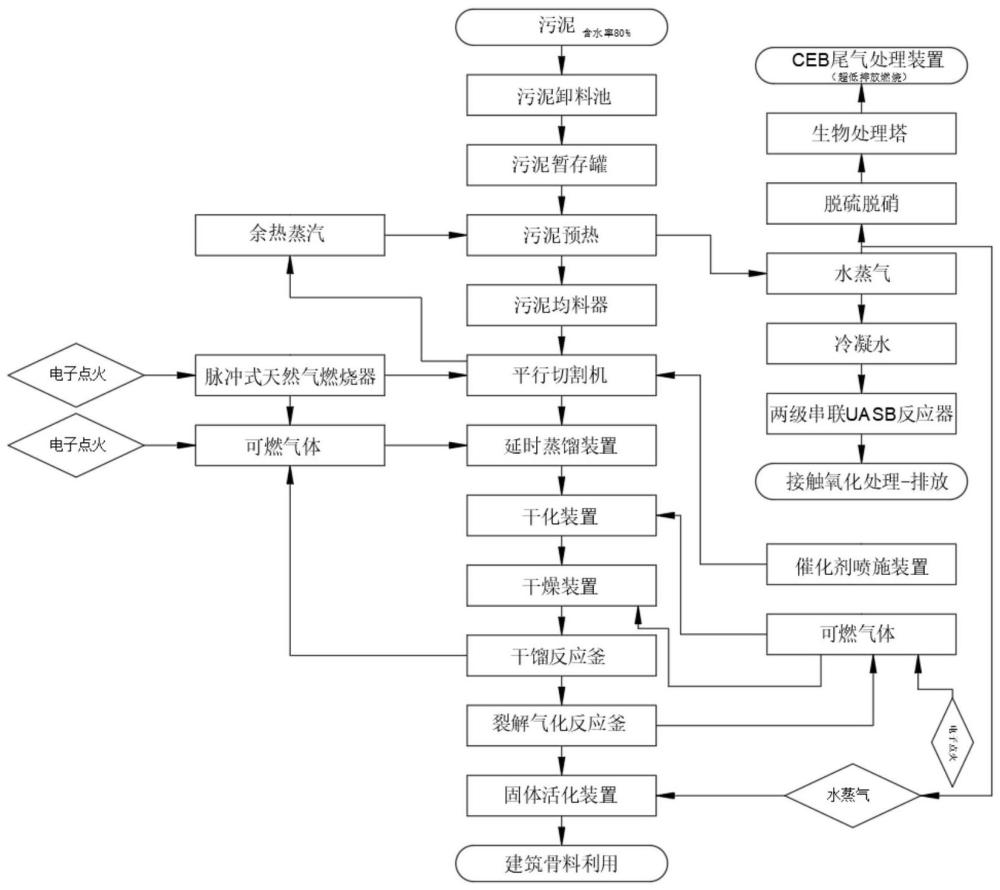

图1是本发明污泥干化热裂解气化处理工艺流程图;

图2是本发明污泥干化热裂解气化工艺物料及水平衡图;

图3是本发明污泥热裂解气化工艺热能平衡图(100T/d);

图4是本发明污泥热裂解成套处置系统的示意图。

图中:

1、卸泥池;2、暂存罐;3、平行热切割机;4、延时蒸馏装置;5、干化装置;6、干燥装置;7、干馏反应釜;8、裂解气化反应釜;9、热裂解炉;10、余热回收装置。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

实施例1

如图1-3所示,本发明提供一种污泥热裂解处置方法,其包括以下步骤:

S1、污泥卸料暂存:将污泥倒入卸泥池内再传输到污泥暂存罐内储放。

S2、污泥平行热切割:将暂存罐内部的污泥转移到平行热切割机内,通过平行热切割机对污泥外表高温加热,使污泥表面瞬间脱水成表面干化、脆化、裂化的湿污泥颗粒;具体为:

污泥通过布料机从顶端入料口送入平行热切割机内,污泥依次落入从上至下平行设置的多组刀轴上,向每组刀轴的容腔中通入热气流,热量通过刀轴表面释放给物料,使污泥表面快速升温,污泥中的水在急剧受热中瞬间蒸发,使污泥颗粒外表瞬间脱水成表面干化、脆化、裂化、硬化的且内部湿软的镂空颗粒,使污泥中的含水率进一步降低。

S3、延时干化:将湿污泥颗粒在延时干燥机组中翻滚移动,利用间接高温对污泥颗粒进行烘烤蒸发以延长受热烘烤时间,从而对污泥颗粒进行干化;具体为:

污泥进入蒸馏装置中后,通过控制蒸馏装置的转速对翻滚速度进行控制,所述转速为2~5r/min;所述间接高温通过通入干热气带走污泥中的水分形成水蒸气,所述干热气的热源来自所述步骤S6中尾气燃烧所产生的热量,所形成的水蒸气通入步骤S2之前对污泥进行预热。

S4、污泥热裂解:干化后的污泥颗粒在无氧或贫氧的状态下高温受热至体积减小到原污泥体积10%以下后出料,污泥中的大分子有机物受高温分裂成小分子的可燃气体,剩余的固体无机物再高温形成熔渣;具体为:

利用脉冲式天然气外加热以提高裂解反应釜内污泥颗粒的受热温度,温度为1100℃-1200℃,使污泥颗粒中的有机质污染物由大分子分裂成小分子的可燃气体,通过温度传感器对加热温度实时检测,并通过控制出料螺旋机的转速以及出料阀门的开闭,待污泥颗粒的体积减小到10%以下后再出料,使得污泥中的有机质能够被完全热裂解。

S5、污泥熔渣活化:将S4热裂解之后的熔渣进行活化处理,使污泥熔渣在水蒸气或水的作用下快速冷却、淬火硬化形成多孔状的、轻质的陶粒砂;具体为:

污泥残渣高温颗粒,通过注入水蒸气或水拌和,污泥残渣高颗粒急剧冷却,热剧烈蒸发,形成多孔状中的陶粒砂,同时水蒸气或水受热快速增压形成过热蒸汽通入步骤S3中的干化系统中。

S6、尾气处理:对S4中产生的气体依次进行燃烧、余热利用和净化处理后排出,具体为:

在污泥熔渣活化之后产生的混合尾气通入热裂解炉膛燃烧,并对燃烧后产生的热烟气经过除尘器后通入余热回收利用装置中进行余热利用,余热回收利用装置产生的高温蒸汽返回至步骤S3中的间接干化装置夹层,通过间接加热对污泥进行干化,低温蒸汽通过高速冷却塔冷却变为热水回用,引风机抽出的烟气经尾气处理系统清洁净化后排放。

上述污泥热裂解处置方法,还包括废水处理,将污泥干化过程中产生的废水通过电催化氧化与生物膜法耦合处理,进行废水处理直至达标排放,具体为:

对污泥干化过程中产生的废蒸汽进行除尘,然后将废蒸汽通入添加活性炭的玻璃管中,为防止蒸汽在玻璃管中冷凝成液体,在玻璃管外壁缠绕保温带,废蒸汽经活性炭吸附后进入冷凝管冷凝成废水,然后再将冷凝后的废水通过电催化氧化与生物膜法耦合处理后排放。

实施例2

以100吨污泥为例,如图2和图3所示,该污泥热裂解处置方法包括如下步骤:

将污泥经槽车或翻斗车运输,先倒入卸泥池内,再采用泵送到污泥暂存罐储存,此时污泥含水率为80%。

在污泥暂存与平行切割之间可以增加污泥预热过程,将平行切割机中的余热蒸汽通入对污泥进行预热,让污泥中的水分蒸发,此时污泥中的含水率能够到70%-80%之间。

污泥平行热切割过程包括污泥均料和平行切割,污泥先通入污泥均料器中,污泥均料器的作用是污泥平均分配到后续设备中,并在分配同时也与热间接交换,达到蒸发的目的。污泥均料器包括进泥口,进泥口设有滤网,防止直径5mm以上的颗粒物或其他硬质杂质进入内部,内部有直径为600mm且设置有6组的热交换桨叶,桨叶内部中空用于通入热蒸汽,桨叶在中心轴的带动下转动对污泥进行搅拌同时蒸发污泥中的水分,转速为20-24转/min,中心轴、桨叶的材质为不锈钢SS304;污泥从排泥口通入后续的设备中,同时还设有水蒸气和冷凝水出口,表面做防腐耐磨喷涂。污泥均料过程能够让污泥的含水率降为70%-80%之间。

将污泥均料器处理后的污泥通过布料机从顶端入料口送入平行热切割机内,污泥依次落入从上至下平行设置的多组刀轴上,向每组刀轴的容腔中通入热气流,热量通过刀轴表面释放给物料,使污泥表面快速升温,污泥中的水在急剧受热中瞬间蒸发,使污泥颗粒外表瞬间脱水成表面干化、脆化、裂化、硬化的且内部湿软的镂空颗粒,使污泥中的含水率从70%-80%降到含水率50%—60%。

在该过程中,将含水率70%-75%初干污泥,由上而下进入平行切割装置分离污泥,在部分天然气补热和污泥气化热上升过来的温度高达300-450℃的灼热的烘烤下,污泥中的水分在急剧受热中瞬间蒸发,由于污泥透气性很差,瞬间产生的大量蒸汽无法通过料层透气,在颗粒外表和容腔表面之间形成高压蒸汽隔离膜,将污泥与容腔内表面隔离开进行脱模。完成趋近镂空的含水率50%-55%的中干污泥颗粒。

然后对污泥进行延时干化,延时干化过程通过延时干燥机组完成,延时干燥机组分三部分,一部分是延时蒸馏装置,二部分是干化装置,三部分是干燥装置,污泥颗粒在蒸馏装置上面不停翻滚逐步进入干化装置,完成干化的污泥颗粒含水率30%-40%,再进入三部分是干燥装置进行干燥,完成干燥段的准干污泥颗粒含水率为10%-15%;热源是由裂解反应釜上升来的温度高达300-450℃的灼热气,灼热气与污泥间接换热再直接换热变成蒸气,所有气体一起从延时干燥装置上部排出,进入到污泥预热中对污泥进行预热,有效地利用了热解污泥转变成可燃的气体再燃烧的热源,达到干化污泥的目的。

干化后的污泥颗粒在无氧或贫氧的状态下高温受热至体积减小到10%以下后出料,污泥中的大分子有机物受高温分裂成小分子的可燃气体,剩余的固体无机物再高温形成熔渣,具体为:

利用脉冲式天然气燃烧器燃烧提高污泥颗粒的受热温度,通过脉宽调制技术,通过调节燃烧时间的占空比实现温度的控制在1100℃-1200℃,使污泥颗粒中的有机质污染物由大分子分裂成小分子的可燃气体,通过温度传感器对加热温度实时检测,并通过控制出料螺旋机的转速以及出料阀门的开闭,待污泥颗粒的体积减小到10%以下后再出料,使得污泥中的有机质能够被完全热裂解。

污泥热裂解过程包括通过干馏反应釜和裂解气化反应釜两步进行,10%-15%准干污泥颗粒在干馏反应釜内,由天然气在燃烧腔内加热,燃烧器的燃烧腔密封设置于干馏反应釜内,污泥位于燃烧腔上部,燃烧腔与污泥通过器壁隔开,燃烧产生的温度通过器壁传递给污泥,在燃烧器提供的300-380℃的灼热燃气的烘烤下,发生干馏反应,生成烷类(CmHn)、一氧化碳(CO)、焦油等可燃气体和水蒸气(H

对热裂解之后的固体熔渣在热裂解炉中进行活化处理(对应于图1中的固体活化装置),向反应釜中通入水或水蒸气,使污泥熔渣在水蒸气或水的作用下快速冷却、淬火硬化形成多孔状的、轻质的陶粒砂,通过特制出渣机构从反应炉底部排除部排出,作为建筑骨料。

如图1所示,对热裂解气化过程产生的尾气通入燃烧器中进行点火燃烧,将燃烧产生的热量用于干化装置或蒸馏装置中进行余热利用,最后对尾气进行净化处理后排出。

混合尾气进入热裂解炉膛燃烧,从热裂解炉引来的燃烧后热烟气进入余热回收装置,产生蒸汽迅速返回至间接干化装置夹层,通过间接加热对污泥进行干化再通过与污泥直接接触加热,低温蒸汽通过高速冷却塔冷却变为热水回用,引风机抽出的烟气经尾气处理系统清洁净化后,达标排放的目的,合理配置热裂解炉,优化其内部结构设计和砌筑质量,减少漏风率,降低炉中的氧含量低于5%,300-1200℃任意工艺要求温度点随意调控,为前段延时干燥机提供均质稳定热源是污泥烘干机高强度运行的可靠保障,优化配置重力沉降、旋风除尘器、湿式/袋式除尘器三级受尘降尘除尘设备,粉尘浓度〈30mg/Nm3,保证废气达标排放。

上述污泥热裂解处置方法,还包括废水处理,如图1所示,在污泥平行热切割过程中产生的余热蒸汽用于污泥预热,预热后的水蒸气成为废蒸汽,然后对废蒸汽进行除尘,再将废蒸汽通入添加活性炭的玻璃管中,为防止蒸汽在玻璃管中冷凝成液体,在玻璃管外壁缠绕保温带,废蒸汽经活性炭吸附后进入冷凝管冷凝成废水,然后再将冷凝后的废水通过电催化氧化(两级串联UASB反应器)与生物膜法(生物接触氧化)耦合处理后排放。

污泥干化过程中主要废水污染物为污泥干化冷凝废水,该水质较为复杂,主要为COD、BOD5和NH3-N,污泥冷凝水的水质与污泥的处理方法、污水处理厂进水水质诸多因素有关,不同污水处理厂产生的污泥,冷凝水水质差异较大,其中干化过程,H2S、NH3析出量大大减少,含COD高,当缺乏后置除尘系统的冷凝水中COD负荷高达7000mg/L,因此热干化系统设置除尘装置是不可缺少的;经除尘后对蒸汽进行冷凝使得废水水质浓度相对低,通过对冷凝蒸汽预处理减轻冷凝废水末端处理负荷,另一方面通过末端处理保证冷凝废水达标排放,为了减少冷凝蒸汽中有机物负荷,采用高分子填料或活性炭吸附法进行处理;将污泥干化蒸汽进入添加活性炭的玻璃管中,为防止蒸汽在玻璃管中冷凝成液体,在玻璃管外壁缠绕保温带,废水蒸汽经活性炭吸附后进入冷凝管冷凝,研究证明应用活性炭吸附处理蒸汽状态下的废水的处理效果相较于直接将活性炭投到废水中处理效果更好,副产物活性炭用量更小,且整个过程中无污泥产生,末端处理冷凝水可生化性较好,但是炭氮比例失调,根据B/C比例;采用A/O、氧化法和生物膜法进行处理,在处理过程中投加碳源保障微生物正常生长,通过发挥各自处理有机物及氨氮的优势,同时降低废水处理运行成本.通过将高级氧化与生化处理耦合,高效的将废水处理达标后排放。

实施例3

请参考图4,一种污泥热裂解成套处置系统,其包括卸泥池,卸泥池1通过泵连接暂存罐2,暂存罐2的下侧连接高压柱塞泵并输送连接至平行热切割机3,平行热切割机3的一侧连接有延时蒸馏装置4,延时蒸馏装置4的一侧连接有干化装置5,干化装置5的一侧连接有干燥装置6,干燥装置6的一侧连接有干馏反应釜7,干馏反应釜7的一侧连接有裂解气化反应釜8,裂解气化反应釜8的一侧连接有热裂解炉9,热裂解炉9的一侧连接有余热回收装置10。

该污泥热裂解成套处置系统还包括自动控制系统,自动控制系统主要包括以下几个部分:污泥预热系统、废水、废气处理系统及污泥平行切割系统、干化系统、热裂解系统均考虑就地控制,设就地操作控制箱,可将各系统设备运行状态信号并入中控室,由值班人员进行远程在线监控和操作。测控技术系统采用电脑操作平台和变频PLC控制技术,温度、压力、含氧量、设备转速等工艺参数在线联锁联控,实现对整个系统自动检测控制,具备集中,就地切换功能,保证系统、安全防爆稳定运行。

本发明的工作原理:在使用该污泥热裂解处置方法及成套处置系统时,首先将含水率80%的污泥通过预热、制粒、延时等干化工艺段使污泥含水率达到5%—10%左右,再利用污泥中有机物的热不稳定性,在无氧条件下对其加热,使有机物产生热裂解反应,有机物根据其碳氢比例被高温(1200℃)裂解,形成利用价值较高的气相(热解气)和固相(固体残渣),这些产品都可以再次利用;热解气再次燃烧其热量输送至前段干化循环利用;最后的原污泥量的10%固体无机残渣作为建筑骨料再次利用;废气通过急冷、脱硫、脱硝大装置处理后达标排放;污泥干化过程中生产水蒸气的潜热用于预热蒸发,使水蒸气冷却成水,急冷后的冷凝水通过用A/O、氧化法和生物膜法进行处理后排放;本案给污泥的减量化、稳定化、无害化、资源化提供了有效途径,全过程在密封的负压状态中完成,无二次污泥,这就是该污泥热裂解处置方法及成套处置系统的特点。

本发明的实施方式是为了示例和描述起见而给出的,尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种污泥焚烧处置进料配比控制系统及方法

- 一种重金属污泥与有机硅废物无害化协同处置的方法

- 一种污泥脱水、干化和热裂解的一站式处置方法

- 一种催化热水解辅助水热碳化的污泥处置系统及方法