一种用于激光熔覆3D打印转角优化的方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于3D打印领域,具体涉及一种用于激光熔覆3D打印转角优化的方法。

背景技术

随着经济技术的发展和人们生活水平的提高,3D打印技术已经逐步开始应用于人们的生产和生活当中,给人们的生产和生活带来了无尽的便利。

在增材制造领域中,金属3D打印作为一种新型制造方式,越来越受到广泛认可,拥有可观的应用前景。现阶段研发的金属3D打印设备,借助后期加工过程,能够实现高效率、高精度的构建成型,为制造技术领域提供了有效的新途径,为航空航天、医疗设备、机械制造、电子信息等行业的发展起到了积极作用。在众多金属3D打印技术中,激光工程净化成型(LENS),即激光熔覆技术,因其高精度、高成效的特点,在金属3D打印领域取得了很好的应用。激光熔覆技术的工作原理是:通过激光作用于喷嘴输送的粉末流,使粉末融化,即激光加热金属粉,熔融的粉末按照三维模型完成层层的三维重建。

传统激光熔覆3D打印设备是通过读取并执行打印模型生成的Gcode代码实现三维成型过程的;其中,Gcode代码中包含了行径信息(三维坐标及速度)、送粉参数、激光功率参数。然而传统激光熔覆3D打印设备是基于数控机床体系构建的,但是数控机床的运动控制系统在完成转角运动过程中存在一定问题:数控加工为了保证切削过程正常运行,在遇到转角位置时会改为以圆角方式进行过渡,而无法完成几何学中“角”的构建。实际模型中,不论是钝角还是锐角,都无法完成几何学中“角”结构特征的转角过程,进而造成无法对模型进行精准的重建复刻的问题,并且圆角的转角重建结果也会造成模型性能及结构稳定性的不良影响。同时,由于转角过程行径速度发生迅速变化,而转角速度和送粉量之间的关系无法协调,因此最终造成在转角位置出现过量堆积的情况。过量堆积造成同一层面高度不同或者局部变形,影响了成型精度;同时,遇到结构复杂的三维模型成型的情况,这种过量堆积会造成最终成型件变形的问题,也会对成型件各方面性能造成严重破坏。上述这些问题都严重制约了激光熔覆在实用领域中的发展。

发明内容

本发明的目的在于提供一种适用于激光熔覆3D打印过程中转角打印,而且精度较高、可靠性较好的用于激光熔覆3D打印转角优化的方法。

本发明提供的这种用于激光熔覆3D打印转角优化的方法,包括如下步骤:

S1.获取原始Gcode代码;

S2.根据目标图形,判断并对转角的顶点进行标注,得到标注后的Gcode代码;

S3.根据步骤S2得到的标注后的Gcode代码,找到路径中不连续的转角顶点,并定位;

S4.获取步骤S3定位得到的转角顶点及其对应的路径信息;

S5.对步骤S4获取的转角顶点及其对应的路径信息进行算法插补;

S6.根据步骤S5得到的插补后的转角顶点及其对应的路径信息,生成优化后的Gcode代码文件,从而完成用于激光熔覆3D打印的转角优化。

步骤S2所述的根据目标图形,判断并对转角的顶点进行标注,得到标注后的Gcode代码,具体为根据目标图形,主观判断是否需要对转角的顶点进行标注:若需要标注,则对原始Gcode代码进行手动编辑,在需要优化的转角顶点所在的行进行标注,得到标注后的Gcode代码;若不需要进行标注,则不标注,此时将原始Gcode代码作为标注后的Gcode代码。

步骤S3所述的根据步骤S2得到的标注后的Gcode代码,找到路径中不连续的转角顶点,并定位,具体为采用如下步骤找到转角顶点并定位:

A.设定标注后的Gcode代码中,任意一个角为:起点S,运动到转角顶点V,最后运动到终点E,从而形成夹角SVE,角的顶点为V;其中,起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv),夹角SVE定义为∠α;

B.根据标注后的Gcode代码,判断角∠α的路径运行过程中,行径速度是否超过设定的行径速度阈值:

若行径速度大于行径速度阈值,则角∠α及其对应的路径不连续,角∠α及其对应的路径需要优化,并进行定位;

若行径速度小于或等于行径速度阈值,则角∠α及其对应的路径连续,角∠α及其对应的路径不需要优化;

C.根据标注后的Gcode代码,判断角∠α的余弦值是否超过设定的余弦阈值:

若角∠α的余弦值小于或等于余弦阈值,则角∠α及其对应的路径不连续,角∠α及其对应的路径需要优化,并进行定位;

若角∠α的余弦值大于余弦阈值,则角∠α及其对应的路径连续,角∠α及其对应的路径不需要优化。

所述的角∠α的余弦值,具体为采用如下算式计算角∠α的余弦值cosα:

式中起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv)。

步骤S4所述的获取步骤S3定位得到的转角顶点及其对应的路径信息,具体为获取步骤S3定位得到的转角顶点及其对应的路径信息,并将获取的信息存储到链表结构。

步骤S5所述的对步骤S4获取的转角顶点及其对应的路径信息进行算法插补,具体为采用如下步骤进行算法插补:

设定任意一个角为:起点S,运动到转角顶点V,最后运动到终点E,从而形成夹角SVE,角的顶点为V;其中,起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv),夹角SVE定义为∠α;

直线渐进插补算法:

1)设定起始速率为Fs,终点速率为Fe,设定的行径速度阈值为Fv,且Fs>Fv,Fe>Fv;

2)将线段SV拆分成N个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递减,直至第N个子线段对应的路径速率为Fv;

3)将线段VE拆分成M个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递增,直至第M个子线段对应的路径速率为Fe;

复合运动插补算法:

(1)求解三角形ΔSVE的内切圆;其中内切圈与线段SV的切点为Ps(xps,yps),内切圆与线段VE的切点为Pe(xpe,ype);内切圆的半径为R;内切圆的圆心坐标为(xc,yc);内切圆的圆心坐标为O(xc,yc);向量OPs与OPe形成的向量夹角为(用弧度单位表示),β为向量,β取值范围为(-π,π),且abs(β)=π-α,abs()为绝对值函数;

(2)将圆弧PsPe切分成N2个直线段,且保证相邻两个直线段的夹角弧度值大于设定的弧度阈值Jv;

(3)根据步骤(2)得到的N2个直线段,生成刀路的运动轨迹,并控制刀路做匀速运动;

(4)根据刀路运动的直线段的速度,分别在X轴运动分量、Y轴运动分量,以及起始速率Fs,生成互补的X轴运动速度分量和互补的Y轴运动速度分量;

(5)根据上一时刻平台运动的目标点D

(6)当刀路运动到线段Pe时,平台停止运动,而刀路则保持VE的原路径运动;

上述的直线渐进插补算法和复合运动插补算法的适用范围为:

直线渐进插补算法的适用范围:要求机床支持三轴运动,且行径运动速度不高于300mm/min,精度要求误差不高于0.03mm;

复合运动插补算法的适用范围:要求平台的喷头能够独立完成二维平面运动,平面运动精度要求误差不高于0.03mm,行径速度不高于不高于600mm/min。

步骤2)所述的将线段SV拆分成N个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递减,直至第N个子线段对应的路径速率为Fv,具体为将线段SV拆分成N个均匀子线段,并采用如下算式计算第t

式中t

步骤3)所述的将线段VE拆分成M个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递增,直至第M个子线段对应的路径速率为Fe,具体为将线段VE拆分成M个均匀子线段,并采用如下算式计算第t

式中t

步骤(2)所述的将圆弧PsPe切分成N2个直线段,且保证相邻两个直线段的夹角弧度值大于设定的弧度阈值Jv,具体为数值N2取满足条件

步骤(3)所述的根据步骤(2)得到的N2个直线段,生成刀路的运动轨迹,并控制刀路做匀速运动,具体为刀路的运动轨迹上的任意点Pt的坐标为(xc+R*cos(β-θ*t),yc+R*sin(β-θ*t)),刀路的运动轨迹的速率为Ft,且速度Ft在X轴和Y轴的运动分量(Ftx,Fty)为:若β大于0,则(Ftx,Fty)=(-Fs*sin(β-θ*t),Fs*cos(β-θ*t));若β小于0,则(Ftx,Fty)=(-Fs*sin(β-θ*t),-Fs*cos(β-θ*t))。

步骤(4)所述的根据刀路运动的直线段的速度,分别在X轴运动分量、Y轴运动分量,以及起始速率Fs,生成互补的X轴运动速度分量和互补的Y轴运动速度分量,具体为起始速率Fs在X轴和Y轴的运动分量为(xFs,yFs),则平台运动速度Fd在X轴和Y轴的运动速度分量为(xFs-Fts,yFs-Fty)。

步骤(5)所述的根据上一时刻平台运动的目标点D

本发明提供的这种用于激光熔覆3D打印转角优化的方法,通过识别转角位置并将原始Gcode的圆角转化为实际转角,同时降低转角行径速度,有效的实现了转角优化,避免了圆角过渡问题及速度变化过快造成的堆积问题,提高成型精度及成型件性能稳定性;同时,通过将送粉过程及运动过程进行协调实现的转角过程,并且其行径原理是通过将圆角曲线通过多条直线进行拟合完成的行径路线优化与重建,进一步提高了重建精度,增强了打印过程与送风量之间的关系的协调性;本发明能够对模型中不同角度的结构实现精准重建,而且避免了速度改变过快造成送粉堆积的问题;因此,本发明方法适用于激光熔覆3D打印过程中转角打印,而且精度较高、可靠性较好。

附图说明

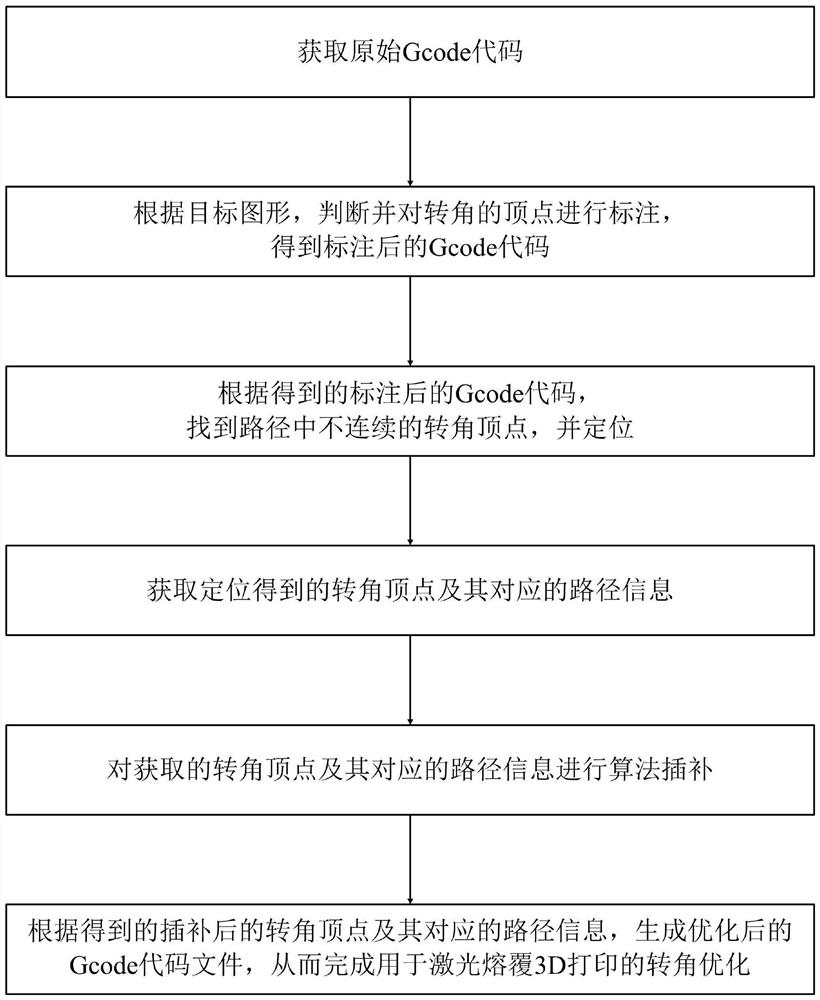

图1为本发明方法的方法流程示意图。

图2为本发明方法中的链表结构的结构示意图。

图3为本发明方法中的直线渐进插补算法和复合运动插补算法的示意图。

图4为本发明方法中的模型优化的前后效果对比图。

具体实施方式

如图1所示为本发明方法的方法流程示意图:本发明提供的这种用于激光熔覆3D打印转角优化的方法,包括如下步骤:

S1.获取原始Gcode代码;

S2.根据目标图形,判断并对转角的顶点进行标注,得到标注后的Gcode代码;具体为根据目标图形,主观判断是否需要对转角的顶点进行标注:若需要标注,则对原始Gcode代码进行手动编辑,在需要优化的转角顶点所在的行进行标注,得到标注后的Gcode代码;若不需要进行标注,则不标注,此时将原始Gcode代码作为标注后的Gcode代码;

S3.根据步骤S2得到的标注后的Gcode代码,找到路径中不连续的转角顶点,并定位;具体为采用如下步骤找到转角顶点并定位:

A.设定标注后的Gcode代码中,任意一个角为:起点S,运动到转角顶点V,最后运动到终点E,从而形成夹角SVE,角的顶点为V;其中,起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv),夹角SVE定义为∠α;

B.根据标注后的Gcode代码,判断角∠α的路径运行过程中,行径速度是否超过设定的行径速度阈值:

若行径速度大于行径速度阈值,则角∠α及其对应的路径不连续,角∠α及其对应的路径需要优化,并进行定位;

若行径速度小于或等于行径速度阈值,则角∠α及其对应的路径连续,角∠α及其对应的路径不需要优化;

C.根据标注后的Gcode代码,判断角∠α的余弦值是否超过设定的余弦阈值:

若角∠α的余弦值小于或等于余弦阈值,则角∠α及其对应的路径不连续,角∠α及其对应的路径需要优化,并进行定位;

若角∠α的余弦值大于余弦阈值,则角∠α及其对应的路径连续,角∠α及其对应的路径不需要优化;

其中,采用如下算式计算角∠α的余弦值cosα:

式中起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv);

S4.获取步骤S3定位得到的转角顶点及其对应的路径信息;具体为获取步骤S3定位得到的转角顶点及其对应的路径信息,并将获取的信息存储到链表结构;其中链表的结构如图2所示;

S5.对步骤S4获取的转角顶点及其对应的路径信息进行算法插补;具体为采用如下步骤进行算法插补:

设定任意一个角为:起点S,运动到转角顶点V,最后运动到终点E,从而形成夹角SVE,角的顶点为V;其中,起点S的坐标为S(xs,ys),终点E的坐标为E(xe,ye),顶点V的坐标为V(xv,yv),夹角SVE定义为∠α;

直线渐进插补算法(如图3(a)所示):

1)设定起始速率为Fs,终点速率为Fe,设定的行径速度阈值为Fv,且Fs>Fv,Fe>Fv;

2)将线段SV拆分成N个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递减,直至第N个子线段对应的路径速率为Fv;

具体实施时,优选为将线段SV拆分成N个均匀子线段,并采用如下算式计算第t

式中t

3)将线段VE拆分成M个子线段,并且从第1段子线段开始,每一段子线段的路径速率逐步递增,直至第M个子线段对应的路径速率为Fe;

具体实施时,优选为将线段VE拆分成M个均匀子线段,并采用如下算式计算第t

式中t

复合运动插补算法(如图3(b)所示):

(1)求解三角形ΔSVE的内切圆;其中内切圈与线段SV的切点为Ps(xps,yps),内切圆与线段VE的切点为Pe(xpe,ype);内切圆的半径为R;内切圆的圆心坐标为(xc,yc);内切圆的圆心坐标为O(xc,yc),向量OPs与OPe形成的向量夹角为(用弧度单位表示)β,β为向量,β取值范围为(-π,π),且abs(β)=π-α,abs()为绝对值函数;

(2)将圆弧PsPe切分成N2个直线段,且保证相邻两个直线段的夹角弧度值大于设定的弧度阈值Jv;

具体实施时,优选为数值N2取满足条件

(3)根据步骤(2)得到的N2个直线段,生成刀路的运动轨迹,并控制刀路做匀速运动;

具体实施时,优选为刀路的运动轨迹上的任意点Pt的坐标为(xc+R*cos(β-θ*t),yc+R*sin(β-θ*t)),刀路的运动轨迹的速率为Ft,且速度Ft在X轴和Y轴的运动分量(Ftx,Fty)为:若β大于0,则(Ftx,Fty)=(-Fs*sin(β-θ*t),Fs*cos(β-θ*t));若β小于0,则(Ftx,Fty)=(-Fs*sin(β-θ*t),-Fs*cos(β-θ*t));

(4)根据刀路运动的直线段的速度,分别在X轴运动分量、Y轴运动分量,以及起始速率Fs,生成互补的X轴运动速度分量和互补的Y轴运动速度分量;

具体实施时,优选为起始速率Fs在X轴和Y轴的运动分量为(xFs,yFs),则平台运动速度Fd在X轴和Y轴的运动速度分量为(xFs-Fts,yFs-Fty);

(5)根据上一时刻平台运动的目标点D

具体实施时,优选为目标点D

(6)当刀路运动到线段Pe时,平台停止运动,而刀路则保持VE的原路径运动;

上述的直线渐进插补算法和复合运动插补算法的适用范围为:

直线渐进插补算法的适用范围:要求机床支持三轴运动,且行径运动速度300mm/min,精度要求误差0.03mm。

复合运动插补算法的适用范围:要求平台的喷头能够独立完成二维平面运动,平面运动精度要求误差0.03mm,行径速度600mm/min。

S6.根据步骤S5得到的插补后的转角顶点及其对应的路径信息,生成优化后的Gcode代码文件,从而完成用于激光熔覆3D打印的转角优化。

以下结合一个实施例,对本发明方法进行进一步说明:

设置起始参数阈值;设置夹角阈值为179度,对应弧度Jv为(179*π)/180,对应的余弦值为;-0.9998476951;

设置刀路速度阈值为0.5;设置需要优化的顶点的坐标,及起始运行速度;设置起点S坐标为(0,800),拐点V坐标为(800,800),终点E坐标为(800,0);设置刀路运行速度为5;

计算夹角,是否超过阈值:计算夹角余弦值,结果为0,即夹角为90度,没有超过阈值,说明需要优化;

选择算法,进行路径优化:

直线插补算法计算:

设置Fs=5,Fv=0.5,N=10,M=10;

优化SV路径,优化后的路径采用

通过公式Ft=Fs-(Fs-Fv)*(t-1)/(N-1),计算Ft;例如t=5时,则第5段的速度为3;

计算线段的起始点St坐标为(xs+(xv-xs)*t/N,ys+(yv-ys)*t/N);例如t=5时,则第5段的终点坐标为(400,800);起点坐标为第4段的终点坐标(320,800);

采用三元组表示,则第5段表示为<(320,800),(400,800),3>

同理,可以优化VE路径,也用三元组表示:

通过公式Ft=Fv+(Fe-Fv)*(t-1)/(M-1),计算Ft;例如t=5时,则第5段的速度为2.5;

计算线段的起始点Et坐标为(xv+(xe-xv)*t/M,yv+(ye-yv)*t/M);例如t=5时,则第5段的终点坐标为(800,400);起点坐标为第4段的终点坐标(800,480);

采用三元组表示,则第5段表示为<(800,480),(800,400),2.5>

复合运动算法计算:

计算N2,得出N2>=90,取最小正整数,则N2=90,通过公式计算得出θ=(-π)/180;

通过公式计算得出Pt坐标,假设t=45,则P45的坐标为(400+400*cos(-π/4),800+400*sin(-π/4));

计算在XY轴的运动分量,假设t=45,则F45分量为(-5*sin(-π/4),5*cos(-π/4));

计算平台轨迹:

计算平台的运动分量,假设t=45,则Fd45分量为(5+5*sin(-π/4),5-5*cos(-π/4));

计算运动时间,T45=(P45P46的距离)/Fs

再计算下一个轨迹点,D46=D45+Fd45*T45;

完成转角优化,导出代码。

如图4所示为本发明方法中的模型优化的前后效果对比图:图4(a)为优化前的矩形框,可以看到该矩形框在转角处有明显的圆角;而经过本发明方法优化后,图4(b)可以看到该矩形框为尖角矩形框,形状较为理想。通过图4可以看到,本发明方法确实能够适用于激光熔覆3D打印过程中转角打印,而且较好的完成了转角优化的过程,优化结果较为理想,而且精度较高、可靠性较好。