激光熔化沉积反应结构高熵合金部件的制备方法及其应用

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及高熵合金技术领域,尤其是一种激光熔化沉积反应结构高熵合金部件的制备方法及其应用。

背景技术

高熵合金是由五种或五种以上等量或大约等量的金属形成的合金。高熵合金具有区别于传统合金的四大效应,即高熵效应、晶格畸变效应、迟滞扩散效应以及“鸡尾酒”效应,因而拥有许多独特的性能。目前,高熵合金已被证实的优异性能包括低层错能、热稳定性、抗辐照、抗腐蚀以及易于克服性能上的“trade-off”效应等,基于此,高熵合金具有极佳的应用前景和商业价值。

但是,高熵合金的多主元特性导致了其制备和成型困难,如目前制备高熵合金的主流方法“熔铸”法,在制备过程中多出现成分不均匀,甚至元素偏析现象,这就造成其力学性能较差;并且具有制备的样式单一,充型能力较弱,后期加工步骤复杂,损耗量大等缺点,极大地限制了高熵合金作为结构与功能材料的应用和发展。

发明内容

本发明所要解决的技术问题是提供一种激光熔化沉积反应结构高熵合金部件的制备方法及其应用,以制备出高性能的反应结构高熵合金。

本发明解决其技术问题所采用的技术方案是:激光熔化沉积反应结构高熵合金部件的制备方法,包括以下步骤:

S1、将纯度≥90%的金属单质Al、Co、Cr、Fe、Ni按一定配比进行混合或合金化处理;其中,五种金属单质的配比为:Al:15at.%~20at.%;Co:15at.%~20at.%;Cr:15at.%~20at.%;Fe:15at.%~20at.%;Ni:20at.%~40at.%;

S2、将步骤S1中经过混合或合金化处理后的粉末通过金属粉末筛进行筛分,然后将筛分后的粉末放入真空干燥箱中,并在真空环境下加热至100~150℃,保温1~3h后随箱冷却待用;

S3、对成形基板的待沉积表面进行清理;在激光熔化沉积系统中设定激光熔化沉积工艺参数和激光扫描路径;其中,激光熔化沉积工艺参数为:激光功率为400~1200W;扫描速度为200~800mm/min;送粉速度为0.8~1.5rad/min;惰性送粉气体流量为20~35L/min;惰性保护气体流量为2~10L/min;抬升量为0.1~1mm;搭接率为10%~90%;

S4、在惰性气体的保护下,将步骤S2中经过干燥处理后的粉末放入激光熔化沉积系统的送粉器中;然后启动激光熔化沉积系统,并根据设定的激光熔化沉积工艺参数和扫描路径,在惰性气体的保护下,粉末逐层熔化沉积在成形基板上,制备出反应结构高熵合金部件。

进一步的,步骤S1中,五种金属单质的配比为:Al:15at.%~17at.%;Co:15at.%~17at.%;Cr:15at.%~17at.%;Fe:15at.%~17at.%;Ni:34at.%~40at.%。

进一步的,步骤S3中,激光熔化沉积工艺参数为:激光功率为700~800W;扫描速度为400~450mm/min;送粉速度为1~1.2rad/min;惰性送粉气体流量为28~30L/min;惰性保护气体流量为5~10L/min;抬升量为0.2~0.25mm;搭接率为40%~60%。

进一步的,步骤S1中,五种金属单质的混合方法为:1~5h的机械搅拌混合或5~30h的球磨混合。

进一步的,步骤S1中,五种金属单质的合金化处理方法为:惰性气体雾化制粉法、旋转电极法、旋转圆盘电子束熔化法、旋转电极等离子体熔化法或旋转电极电子束熔化法。

进一步的,步骤S2中,在真空干燥箱中进行干燥处理的粉末的粒径为50~150μm。

进一步的,步骤S2中,在真空干燥箱中进行干燥处理的粉末的粒径为55~120μm。

进一步的,所述成形基板为不锈钢板或锆合金板。

进一步的,采用上述方法在制备AlCoCrFeNi

本发明的有益效果是:本发明实施例的激光熔化沉积反应结构高熵合金部件的制备方法,根据需要设定不同的激光扫描路径,就可制备出不同形状的反应结构高熵合金部件;根据特定的金属单质的配比以及激光熔化沉积工艺参数,就可制备出组织均匀,结构稳定,性能优异的反应结构高熵合金部件;并且采用本发明实施例的方法制备出的AlCoCrFeNi

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍;显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1A、图1B是本发明实施例中制备高熵合金块状部件的激光扫描路径规划图;

图2A至图2D是本发明实施例中制备高熵合金圆筒状部件的激光扫描路径规划图;

图3是本发明实施例1中制备的高熵合金块状部件的实物图;

图4是本发明实施例1中制备的高熵合金圆筒状部件的实物图;

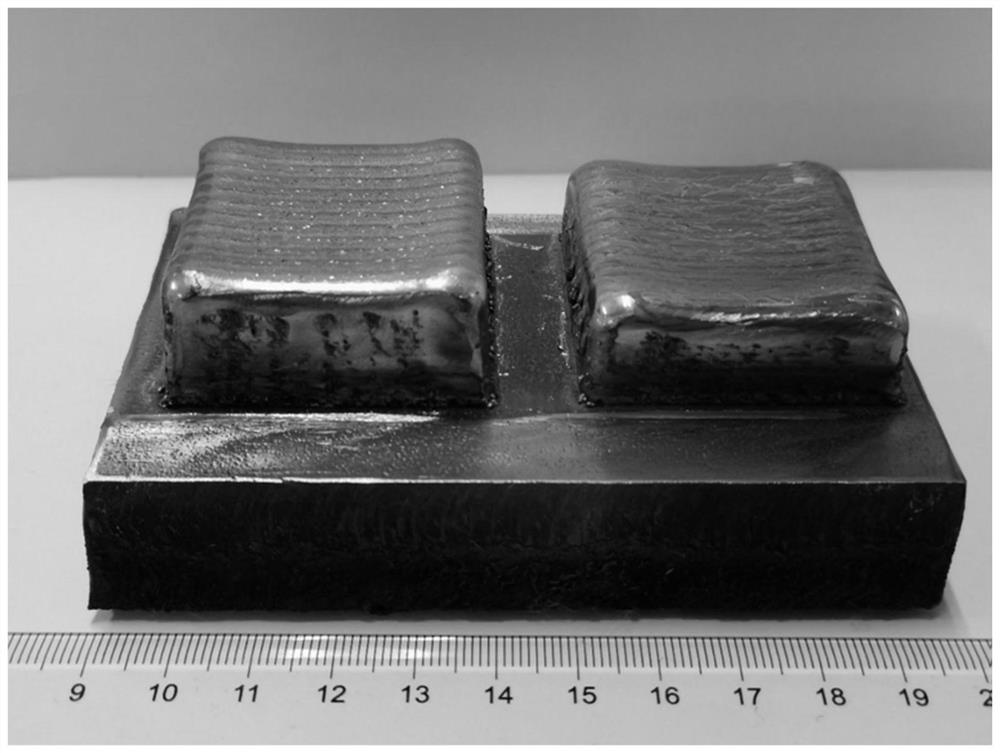

图5是本发明实施例3中制备的高熵合金块状部件的实物图;

图6是对比例中制备的高熵合金块状部件的实物图;

图7是实施例1-3以及对比例中高熵合金部件的X射线衍射图谱;

图8是实施例1以及对比例中反应结构高熵合金部件的差示扫描量热法图谱;

图9是实施例1-3以及对比例中高熵合金部件的扫描电镜背散射电子图像;

图10是实施例1-3以及对比例中高熵合金部件的拉伸应力应变曲线;

图11A至图11C是将实施例2中的高熵合金部件制备成破片后的爆轰过程高速摄影图。

具体实施方式

为了使本领域的人员更好地理解本发明,下面结合附图和实施例对本发明进一步说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。

本发明实施例的激光熔化沉积反应结构高熵合金部件的制备方法,包括以下步骤:

S1、将纯度≥90%的金属单质Al、Co、Cr、Fe、Ni按一定配比进行混合或合金化处理;其中,五种金属单质的配比为:Al:15at.%~20at.%;Co:15at.%~20at.%;Cr:15at.%~20at.%;Fe:15at.%~20at.%;Ni:20at.%~40at.%;

S2、将步骤S1中经过混合或合金化处理后的粉末通过金属粉末筛进行筛分,然后将筛分后的粉末放入真空干燥箱中,并在真空环境下加热至100~150℃,保温1~3h后随箱冷却待用;

S3、对成形基板的待沉积表面进行清理;在激光熔化沉积系统中设定激光熔化沉积工艺参数和激光扫描路径;其中,激光熔化沉积工艺参数为:激光功率为400~1200W;扫描速度为200~800mm/min;送粉速度为0.8~1.5rad/min;惰性送粉气体流量为20~35L/min;惰性保护气体流量为2~10L/min;抬升量为0.1~1mm;搭接率为10%~90%;

S4、在惰性气体的保护下,将步骤S2中经过干燥处理后的粉末放入激光熔化沉积系统的送粉器中;然后启动激光熔化沉积系统,并根据设定的激光熔化沉积工艺参数和扫描路径,在惰性气体的保护下,粉末逐层熔化沉积在成形基板上,制备出反应结构高熵合金部件。

步骤S1中,选择纯度≥90%的金属单质Al、Co、Cr、Fe、Ni作为原料,然后将这五种金属单质按照一定的配比进行混合或合金化处理,以制备出粒径范围大致为40~180μm的机械混合粉末或预合金粉末。

例如,上述五种金属单质的配比为:Al:15at.%~20at.%;Co:15at.%~20at.%;Cr:15at.%~20at.%;Fe:15at.%~20at.%;Ni:20at.%~40at.%。

作为优选的实施方式,上述五种金属单质的配比为:Al:15at.%~17at.%;Co:15at.%~17at.%;Cr:15at.%~17at.%;Fe:15at.%~17at.%;Ni:34at.%~40at.%。

上述五种金属单质的混合方法为:1~5h的机械搅拌混合或5~30h的球磨混合。上述五种金属单质的合金化处理方法为:惰性气体雾化制粉法、旋转电极法、旋转圆盘电子束熔化法、旋转电极等离子体熔化法或旋转电极电子束熔化法,当然还可以采用其他合金化处理的方法,在此不做具体的限定。

步骤S2中,将步骤S1中经过混合或合金化处理后的粉末通过金属粉末筛进行筛分,其目的是去除颗粒尺寸不满足要求的粉末。筛分完成后,将筛分后的粉末放入真空干燥箱中,并在真空环境下加热至100~150℃,保温1~3h后随箱冷却待用。例如,在真空干燥箱中进行干燥处理的粉末的粒径为50~150μm。通过对筛分后的粉末进行干燥处理,可以去除粉末中的水分,并降低金属粉末中的氧含量。作为优选的实施方式,在真空干燥箱中进行干燥处理的粉末的粒径为55~120μm。

本发明实施例中,可以分别采用筛网目数为360目、340目、320目、300目、280目、260目、240目、220目、200目、180目、160目、140目、120目、100目、80目等的金属粉末筛对步骤S1中经过混合或合金化处理后的粉末进行筛分。

步骤S3中,对成形基板的待沉积表面进行清理。所述成形基板为不锈钢板或锆合金板,所述成形基板的待沉积表面指的是用于沉积反应结构高熵合金构件的表面。

所述成形基板的待沉积表面的清理包括按顺序进行的以下步骤:S3.1、对成形基板的待沉积表面进行机加工处理或采用角磨机打磨处理;S3.2、将成形基板浸泡入丙酮中至少5分钟;S3.3、将成形基板放入无水乙醇中进行超声清洗;S3.4、重复步骤S3.1至步骤S3.3至少一次。

成形基板的待沉积表面清理完成后,将成形基板烘干后放入惰性气体保护的成形腔室中,并将成形基板固定在激光熔化沉积系统的工作台上待用。本发明实施例中,所述惰性气体为氩气,当然还可以是其它惰性气体,在此不做具体的限定。

步骤S3中,在激光熔化沉积系统中设定激光熔化沉积工艺参数,并根据反应结构高熵合金构件的结构设定激光扫描路径。所述激光熔化沉积系统是激光3D打印、喷涂等粉末注射成型技术中常用设备,其具有成形好、结合强度高、自动化程度高、可定制作业等特点。本发明实施例中采用的是南京中科煜宸激光技术有限公司开发的激光熔化沉积系统,当然,还可以采用其他公司开发的激光熔化沉积系统,在此不做具体的限定。

本发明实施例中的激光熔化沉积工艺参数为:激光功率为400~1200W;扫描速度为200~800mm/min;送粉速度为0.8~1.5rad/min;惰性送粉气体流量为20~35L/min;惰性保护气体流量为2~10L/min;抬升量为0.1~1mm;搭接率为10%~90%。

作为优选的实施方式,激光熔化沉积工艺参数为:激光功率为700~800W;扫描速度为400~450mm/min;送粉速度为1~1.2rad/min;惰性送粉气体流量为28~30L/min;惰性保护气体流量为5~10L/min;抬升量为0.2~0.25mm;搭接率为40%~60%。

步骤S4中,首先,将步骤S2中经过干燥处理后的粉末在惰性气体的保护下放入激光熔化沉积系统的送粉器中,这样可避免粉末由于与空气接触而造成其干燥度和氧含量发生变化;然后,在惰性气体的保护下,通过激光熔化沉积系统将粉末逐层熔化沉积在成形基板上,进而制备出反应结构高熵合金部件。

本发明实施例的激光熔化沉积反应结构高熵合金部件的制备方法,根据需要设定不同的激光扫描路径,就可制备出不同形状的反应结构高熵合金部件;根据特定的金属单质的配比以及激光熔化沉积工艺参数,就可制备出组织均匀,结构稳定,性能优异的反应结构高熵合金部件。

实施例1:

AlCoCrFeNi

S1、将纯度≥99.5%的金属单质Al、Co、Cr、Fe、Ni按一定配比采用惰性气体雾化制粉法处理;其中,五种金属单质的配比为:Al:16.39at.%;Co:16.39at.%;Cr:16.39at.%;Fe:16.39at.%;Ni:34.44at.%;

S2、将步骤S1中经过合金化处理后的粉末通过280目和100目的金属粉末筛进行筛分,并将粒径为50~150μm的粉末收集后放入真空干燥箱中,再真空环境下加热至100℃,保温1h后随箱冷却待用;

S3、选用316L不锈钢板作为成形基板,并对其成形基板的待沉积表面进行清理,然后在氩气的保护下,将成形基板固定在激光熔化沉积系统的工作台上待用;

在激光熔化沉积系统中设定激光熔化沉积工艺参数:激光功率为800W;扫描速度为400mm/min;送粉速度为1.2rad/min;惰性送粉气体流量为28L/min;惰性保护气体流量为5L/min;抬升量为0.25mm;搭接率为50%;

在激光熔化沉积系统中设定激光扫描路径;例如,奇数层按照图1A中示出的路径,偶数层按照图1B中示出的路径;

S4、在氩气的保护下,将步骤S2中经过干燥处理后的粉末放入激光熔化沉积系统的送粉器中;然后启动激光熔化沉积系统,并根据设定的激光熔化沉积工艺参数和扫描路径,在氩气的保护下,粉末逐层熔化沉积在成形基板上,制备出反应结构高熵合金的块状部件。

图3示出了实施例1中的AlCoCrFeNi

实施例2:

AlCoCrFeNi

S1、将纯度≥99.8%的金属单质Al、Co、Cr、Fe、Ni按一定配比采用惰性气体雾化制粉法处理;其中,五种金属单质的配比为:Al:16.5at.%;Co:16.5at.%;Cr:16.5at.%;Fe:16.5at.%;Ni:34at.%;

S2、将步骤S1中经过合金化处理后的粉末通过260目和120目的金属粉末筛进行筛分,并将粒径为55~120μm的粉末收集后放入真空干燥箱中,再真空环境下加热至120℃,保温2h后随箱冷却待用;

S3、选用316L不锈钢板作为成形基板,并对其成形基板的待沉积表面进行清理,然后在氩气的保护下,将成形基板固定在激光熔化沉积系统的工作台上待用;

在激光熔化沉积系统中设定激光熔化沉积工艺参数:激光功率为700W;扫描速度为450mm/min;送粉速度为1.0rad/min;惰性送粉气体流量为30L/min;惰性保护气体流量为5L/min;抬升量为0.2mm;搭接率为50%;

在激光熔化沉积系统中设定激光扫描路径;例如,第一层按照图2A中示出的路径,第二层按照图2B中示出的路径,第三层按照图2C中示出的路径,第四层按照图2D中示出的路径;然后再按照图2A至图2D中的路径依次循环叠加。

S4、在氩气的保护下,将步骤S2中经过干燥处理后的粉末放入激光熔化沉积系统的送粉器中;然后启动激光熔化沉积系统,并根据设定的激光熔化沉积工艺参数和扫描路径,在氩气的保护下,粉末逐层熔化沉积在成形基板上,制备出反应结构高熵合金的圆筒状部件。

图4示出了实施例2中的AlCoCrFeNi

实施例3:

反应结构高熵合金块状部件的制备方法,包括以下步骤:

S1、将纯度≥99.8%的金属单质Al、Co、Cr、Fe、Ni按一定配比采用惰性气体雾化制粉法处理;其中,五种金属单质的配比为:Al:15.4at.%;Co:15.4at.%;Cr:15.4at.%;Fe:15.4at.%;Ni:38.4at.%;

S2、将步骤S1中经过合金化处理后的粉末通过260目和120目的金属粉末筛进行筛分,并将粒径为50~150μm的粉末收集后放入真空干燥箱中,再真空环境下加热至120℃,保温2h后随箱冷却待用;

S3、选用316L不锈钢板作为成形基板,并对其成形基板的待沉积表面进行清理,然后在氩气的保护下,将成形基板放入激光熔化沉积系统的工作台上待用;

在激光熔化沉积系统中设定激光熔化沉积工艺参数:激光功率为800W;扫描速度为400mm/min;送粉速度为1.2rad/min;惰性送粉气体流量为30L/min;惰性保护气体流量为10L/min;抬升量为0.2mm;搭接率为50%;

在激光熔化沉积系统中设定激光扫描路径,具体的,奇数层按照图1A中示出的路径,偶数层按照图1B中示出的路径;

S4、在氩气的保护下,将步骤S2中经过干燥处理后的粉末放入激光熔化沉积系统的送粉器中;然后启动激光熔化沉积系统,并根据设定的激光熔化沉积工艺参数和扫描路径,在氩气的保护下,粉末逐层熔化沉积在成形基板上,制备出反应结构高熵合金的块状部件。

图5示出了本实施例3中制备的反应结构高熵合金块状部件的实物图。

对比例:

将纯度≥99.5%的金属单质Al、Co、Cr、Fe、Ni按一定配比采用现有的熔铸法制备出高熵合金块体。其中,五种金属单质的配比为:Al:16.4at.%;Co:16.4at.%;Cr:16.4at.%;Fe:16.4at.%;Ni:34.4at.%。图6示出了对比例中制备的高熵合金块状部件的实物图。

图7示出了实施例1-3以及对比例中高熵合金部件的X射线衍射图谱。其中,图7中的A曲线为实施例1中部件的X射线衍射图谱;图7中的B曲线为实施例2中部件的X射线衍射图谱;图7中的C曲线为实施例3中部件的X射线衍射图谱;图7中的D曲线为对比例中部件的X射线衍射图谱。

从图7可以看出,实施例1-3中的反应结构高熵合金部件均由面心立方结构(FCC)和体心立方结构(BCC)组成。

图8示出了实施例1与对比例中高熵合金部件的差示扫描法图谱。

从图8中可以看出,实施例1中的部件具有一个吸热峰和一个放热峰,则表明实施例1中的部件为双向共晶高熵合金。

图9示出了实施例1-3以及对比例中部件的扫描电镜背散射电子图像。其中,图9中a图示出了实施例1中部件的扫描电镜背散射电子图像;图9中b图示出了实施例2中部件的扫描电镜背散射电子图像;图9中c图示出了实施例3中部件的扫描电镜背散射电子图像;图9中d图示出了对比例中部件的扫描电镜背散射电子图像。

从图9可以看出,实施例1-3中反应结构高熵合金部件的微观组织为由FCC相和BCC相形成的层片状异质结构。

利用实施例1-3和对比例中的部件制造拉伸试样,拉伸试样应符合GB/T228.1-2010《金属材料拉伸实验方法》的要求,对拉伸试样进行拉伸试验。

图10示出了利用实施例1-3以及对比例中的部件制造的拉伸试样的拉伸应力应变曲线。其中,图10中的A曲线为实施例1中拉伸试样的拉伸应力应变曲线;图10中的B曲线为实施例2中拉伸试样的拉伸应力应变曲线;图10中的C曲线为实施例3中拉伸试样的拉伸应力应变曲线;图10中的D曲线为对比例中拉伸试样的拉伸应力应变曲线。

实施例1-3以及对比例中高熵合金部件的力学性能试验结果如下表所示:

综上所述,通过对实施例1-3和对比例中制备的高熵合金部件进行X射线衍射分析、差示扫描量热仪分析、扫描电镜分析以及拉伸试验测试,采用本发明实施例的方法制备的反应结构高熵合金部件,均为由面心立方结构(FCC)和体心立方结构(BCC)组成的双相共晶高熵合金,且其微观组织为由FCC相和BCC相形成的层片状共晶结构,组织结构稳定。与熔铸法制备的高熵合金部件相比,采用本发明实施例的方法制备的高熵合金部件具有共晶组织细小且分布更为均匀,更为优异的抗拉强度和延伸率,其力学性能得到乐较大的提升。

将实施例2中制备的反应结构高熵合金圆筒状部件切割成尺寸为6-10mm的立方体破片,并对破片进行炸药驱动撞击钢板试验。

图11A示出了破片在飞行过程中的高速摄影图,图11B示出了破片在初始碰撞时的高速摄影图,图11C示出了破片在碰撞释能过程中的高速摄影图。

根据该试验可以得到:参见图11A,在炸药爆轰驱动条件下,破片在飞行过程中就产生了自燃,以释放大量的热量;参见图11B,破片在撞击钢板时进一步释放出巨大的热量,进而使破片与钢板撞击面产生剧烈燃烧的火焰团,促进破片快速侵彻穿过钢板;参见图11C,破片经侵彻穿过钢板过程中仍具有较高的活性,在穿透钢板后释放出强大的气流。

因此,采用本发明实施例的方法制备的反应结构高熵合金部件不仅具有较高的强度和延伸率,而且还具有优异的释能特性和穿甲侵彻性能,表现出优异的穿甲燃烧效果,提高了高熵合金作为结构与功能材料的应用和发展。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。