细长孔铸造用砂芯结构及定位方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于细长孔铸造技术领域,具体涉及一种细长孔铸造用砂芯结构及定位方法。

背景技术

在现有的铸造工艺中,细长孔的铸造一直是个难题,尤其是对于φ20mm以下的铸造孔,由于铸造该类细长孔的细长砂芯强度低,无法支撑整个砂芯使其平稳,为了使细长砂芯平稳定位、不发生偏斜,细长砂芯的结构设计尤为关键。现有的细长孔铸造所采用的传统方法为一、长芯头定位法,如图1所示;二、加大芯头定位法,如图2所示;三、上下芯头定位法,如图3所示。长芯头定位法采用单点定位,细长砂芯易偏斜;加大芯头定位法也采用单点定位,细长砂芯易偏斜,并且芯头要做大,有些铸件受结构影响下芯头不能做大;上下芯头定位法采用两点定位,细长砂芯不易偏斜,但上箱芯头合箱易磕砂,磕断,并且也需要将芯头放大。

发明内容

根据上述现有技术存在的缺陷,本发明的目的是提供一种易于定位的细长孔铸造用砂芯结构及定位方法,确保铸件细长孔的浇注质量。

为实现上述目的,本发明所采用的技术方案为:细长孔铸造用砂芯结构,包括用于形成铸件细长孔的孔芯和用于支撑孔芯的支撑砂芯,所述孔芯和支撑砂芯组合形成中空的框型结构。

进一步地,所述孔芯为竖直结构,支撑砂芯为U型结构,U型结构的开口方向为侧面开口。

进一步地,所述孔芯设置在型腔内,孔芯的两端突出于型腔的上下表面形成上下芯头,孔芯的上下芯头向型腔外壁方向延伸形成上支撑面和下支撑面,上支撑面和下支撑面远离孔芯上下芯头的一端沿型腔外壁表面连接形成侧支撑面,上支撑面、下支撑面和侧支撑面形成U型结构的支撑砂芯。

进一步地,所述孔芯和支撑砂芯一体化设置。

进一步地,所述孔芯和支撑砂芯的材质为铬矿砂。

细长孔铸造用砂芯定位方法,包括以下步骤:

步骤一:制作细长孔铸造用砂芯,所述砂芯包括用于形成铸件细长孔的孔芯和用于支撑孔芯的上支撑面、下支撑面和侧支撑面,所述孔芯、上支撑面、下支撑面和侧支撑面组合形成中空的框型结构;

步骤二:下芯,将步骤一中制作好的砂芯放入下砂箱内,下砂箱内定位砂芯的位置设置有与下支撑面和侧支撑面相配合的下定位面和侧定位面,砂芯的下支撑面与下砂箱的下定位面接触定位,砂芯的侧支撑面与下砂箱的侧定位面接触定位;

步骤三:合箱,将上砂箱与下砂箱进行合箱,砂芯的上支撑面与上砂箱的上定位面接触定位。

进一步地,所述砂芯为一体化结构。

进一步地,所述砂芯为铬矿砂冲砂定型形成的。

本发明的有益效果为:本发明的砂芯结构上箱芯头间隙大,合箱不易磕砂,磕断,砂芯不易断裂,强度高,采用多面定位的方式,砂芯位置尺寸准确,并且制芯,下芯过程易操作,能够有效保证铸件细长孔的铸造质量。

附图说明

图1为铸件细长孔结构;

图2为背景技术中记载的长芯头定位法;

图3为背景技术中记载的加大芯头定位法;

图4为背景技术中记载的上下芯头定位法;

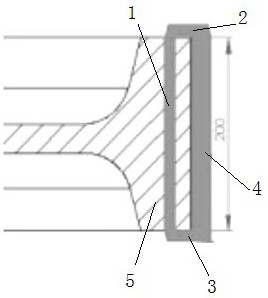

图5为本申请的细长孔铸造用砂芯结构;

图中:1、孔芯, 2、上支撑面, 3、下支撑面, 4、侧支撑面, 5、型腔。

具体实施方式

为了使本发明的结构和功能更加清晰,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

参见附图1和5,细长孔铸造用砂芯结构,包括用于形成铸件细长孔的孔芯1和用于支撑孔芯的支撑砂芯,所述孔芯和支撑砂芯组合形成中空的框型结构。

进一步地,所述孔芯1为竖直结构,支撑砂芯为U型结构,U型结构的开口方向为侧面开口。

进一步地,所述孔芯1设置在型腔5内,孔芯1的两端突出于型腔的上下表面形成上下芯头,孔芯的上下芯头向型腔外壁方向延伸形成上支撑面2和下支撑面3,上支撑面2和下支撑面3远离孔芯上下芯头的一端沿型腔外壁表面连接形成侧支撑面4,上支撑面2、下支撑面3和侧支撑面4形成U型结构的支撑砂芯。

基于上述技术方案,本发明的砂芯采用上支撑面2、下支撑面3和侧支撑面4的多面定位,砂芯不易偏斜和损坏,而且相对于传统砂芯结构,砂芯芯头的定位方式由点定位改为面定位,确保在合箱过程中,上支撑面2形成的芯头不易被磕断。

进一步地,所述孔芯1和支撑砂芯一体化设置,保证整个砂芯的强度。

进一步地,所述孔芯1和支撑砂芯的材质为铬矿砂,铬矿砂不易烧结,便于浇注后,铸件细长孔内的型砂与铸件的分离。

细长孔铸造用砂芯定位方法,包括以下步骤:

步骤一:制作上述细长孔铸造用砂芯,砂芯包括用于形成铸件细长孔的孔芯和用于支撑孔芯的上支撑面、下支撑面和侧支撑面,所述孔芯、上支撑面、下支撑面和侧支撑面组合形成中空的框型结构;

步骤二:下芯,将步骤一中制作好的砂芯放入下砂箱内,下砂箱内定位砂芯的位置设置有与下支撑面和侧支撑面相配合的下定位面和侧定位面,砂芯的下支撑面与下砂箱的下定位面接触定位,砂芯的侧支撑面与下砂箱的侧定位面接触定位;

步骤三:合箱,将上砂箱与下砂箱进行合箱,砂芯的上支撑面与上砂箱的上定位面接触定位。

对于步骤二的下芯过程,本发明的细长孔铸造用砂芯在下芯过程具有下支撑面和侧支撑面两个支撑面,相比于传统的单点定位支撑的砂芯结构,更加稳定和不易偏斜。放置细长孔铸造用砂芯的型腔的外部为铸造形成铸件其他部位轮廓的砂芯,与细长孔铸造用砂芯位置相邻的邻近砂芯具有一处凹槽,细长孔铸造用砂芯的侧支撑面沿着凹槽形成的滑道进行下芯,保证定位准确。

浇注铁水时,由于砂芯为中空的框型结构,铁水在围绕着孔芯充满型腔,浇注冷却完后才能将孔芯与铸件分离,孔芯处形成铸件的细长孔。

本发明具有以下优点:

(1)上箱芯头间隙大,合箱不易磕砂,磕断。

(2)砂芯不易断裂,强度高。

(3)多面定位,砂芯位置尺寸准确。

(4)制芯,下芯易操作。

(5)铬矿砂制芯不烧结。

以上列举的仅是本发明的最佳实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。