一种模铸用冲击盆及其制备方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种模铸设备,具体涉及一种模铸用冲击盆及其制备方法。

背景技术

模铸底注法指钢水经过中心导管,经过流钢砖再从钢锭模底部向上注入模内的铸造方法。浇铸过程中钢水吸气严重,引起钢水二次氧化,钢水飞溅对耐材冲刷严重容易导致夹杂。

发明内容

发明目的:为了克服现有技术的缺陷,本发明提供一种模铸用冲击盆,该冲击盆能够提高模铸过程钢水液面稳定性,提高模铸保护浇注密封性,保障钢水纯净度。

本发明的另一目的是提供一种上述模铸用冲击盆的制备方法,通过该制备方法能够制备具有较高使用性能的冲击盆。

技术方案:本发明所述的一种模铸用冲击盆,包括本体和挡渣坝,所述本体具有盆状的内腔,所述挡渣坝设置在所述内腔的底部,并将该内腔分隔出缓冲区域和出钢区域;所述缓冲区域的本体侧壁上沿开设有溢渣口,出钢区域的本体底部开设有钢水出口。

而对应与上述模铸用冲击盆,本发明提供的制备方法,包括如下步骤:

(1)将如下以质量分数计的组分混匀浇注成型:80矾土50-60%、莫来石20-30%、硅酸钙水泥5-10%、防爆纤维2-5%、氧化铝微粉2-5%;

(2)24~36小时脱模,然后养护48~72h;

(3)在300±5℃烘烤24h以上;

(4)在600±5℃烘烤24h以上。

有益效果:与现有技术相比,该冲击盆在模铸底注时使用,其缓冲区域能够对中心导管下来的钢水进行缓冲,可以改善模铸浇注过程中钢水飞溅,降低钢水吸气的危害。通过内腔挡渣坝设计提高钢水液面稳定性,减少钢水卷渣的风险;同时上沿设计溢渣口,防止操作不当导致漫钢风险,改善操作环境降低安全风险。由于制备冲击盆的材料加入了防爆纤维及氧化铝微粉,能够产生较好的抗热震性,无需在线烘烤,可以直接接触钢水使用,方便现场操作,降低安全风险;同时制备时经过了高温烘烤,有效降低材料水分,防止由于水导致使用过程中炸裂及钢水增氢的风险。冲击盆力学性能:常温抗压强度(240℃×3h):≥50MPa,抗折强度(1500℃×3h):≥10MPa。

附图说明

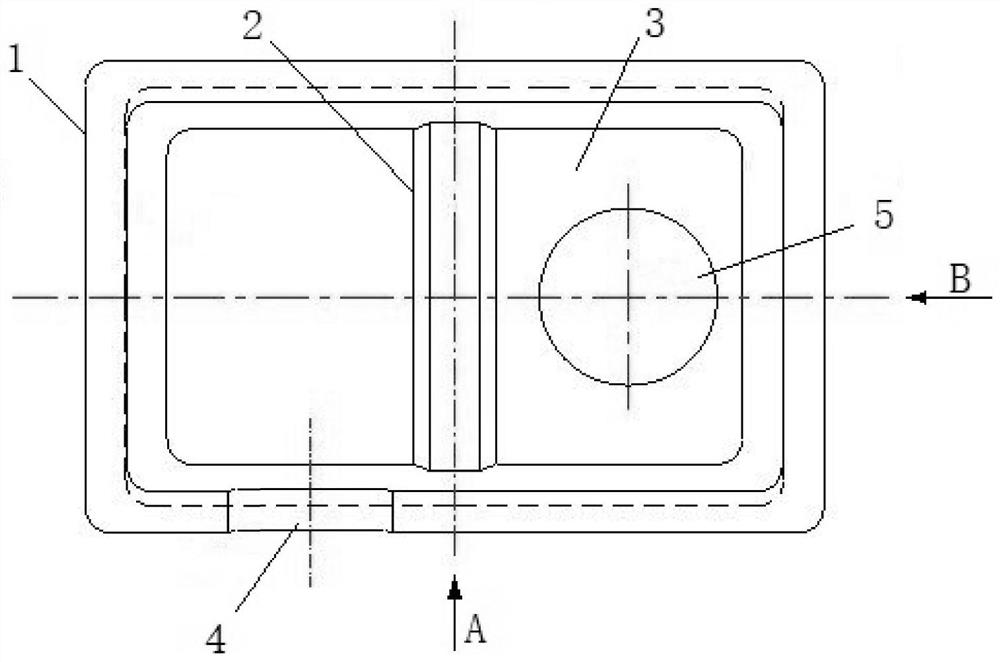

图1是模铸用冲击盆的俯视图;

图2是图1中模铸用冲击盆沿A向的透视结构示意图;

图3是图1中模铸用冲击盆沿B向的透视结构示意图。

具体实施方式

如图1-3所示,一种模铸用冲击盆,其本体1具有盆状的内腔3,底部大致呈矩形,挡渣坝2设置在内腔3的底部,位于该矩形底部的长边的中间位置,并将该内腔3分隔出缓冲区域和出钢区域。

本体1的侧壁自下向上逐渐向外倾斜,其中缓冲区域的本体1侧壁上沿开设有溢渣口4。出钢区域的本体1底部开设有钢水出口5,该钢水出口5设置在出钢区域的本体1底部的中间位置。

实施例1中冲击盆制作材料:80矾土60%,莫来石22%,硅酸钙水泥10%,防爆纤维3%,氧化铝微粉5%;制作工艺:浇注成型→24h脱模→养护48h→加热炉烘烤300℃×24h→加热炉烘烤600℃×24h。

经检测,其常温抗压强度(240℃×3h):55MPa,抗折强度(1500℃×3h):12MPa。且冲击盆具有较好的抗热震性,无需在线烘烤,可以直接接触钢水使用,方便现场操作,降低安全风险。

实施例2中冲击盆制作材料:80矾土50%,莫来石30%,硅酸钙水泥10%,防爆纤维5%,氧化铝微粉5%;制作工艺:浇注成型→29h脱模→养护72h→加热炉烘烤300℃×26h→加热炉烘烤600℃×28h。

经检测,其常温抗压强度(240℃×3h):53MPa,抗折强度(1500℃×3h):14MPa。

实施例3中冲击盆制作材料:80矾土60%,莫来石20%,硅酸钙水泥10%,防爆纤维5%,氧化铝微粉5%;制作工艺:浇注成型→36h脱模→养护60h→加热炉烘烤300℃×24h→加热炉烘烤600℃×24h。

经检测,其常温抗压强度(240℃×3h):56MPa,抗折强度(1500℃×3h):13MPa。

实施例4中冲击盆制作材料:80矾土60%,莫来石30%,硅酸钙水泥5%,防爆纤维2%,氧化铝微粉3%;制作工艺:浇注成型→30h脱模→养护66h→加热炉烘烤300℃×25h→加热炉烘烤600℃×27h。

经检测,其常温抗压强度(240℃×3h):52MPa,抗折强度(1500℃×3h):11MPa。

实施例5中冲击盆制作材料:80矾土57%,莫来石30%,硅酸钙水泥9%,防爆纤维2%,氧化铝微粉2%;制作工艺:浇注成型→24h脱模→养护53h→加热炉烘烤300℃×24h→加热炉烘烤600℃×26h。

经检测,其常温抗压强度(240℃×3h):53MPa,抗折强度(1500℃×3h):14MPa。