一种紫外光选区照射固化金属的3D成型方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及3D打印和金属熔覆沉积固化成型技术领域,特别涉及一种紫外光选区照射固化金属的3D成型方法。

背景技术

近年来,随着制备技术的发展,以3D打印为代表的新型金属加工技术越来越多的受到人们的重视,在传统车铣刨磨、锻压、铸造加工技术无法适用的场合,金属3D打印以其可实现特殊产品低成本、高效率制造的优势,逐步体现出了其作为通用制造技术的价值。金属3D打印技术通过“分层制造,逐层叠加”的原理进行复杂结构近净成型(是指零件成形后,仅需少量加工或不再加工,就可用作机械构件的成形技术),其一般通过激光熔化烧结或者喷洒粘结剂的方式,使粉末在预设的剖面形状中粘结在一起,后续再通过相关热处理改善性能和机体组织。其中以SLM、SLS以及3DP技术较为常见。

SLM,即选择性激光熔化,是金属材料增材制造中的一种主要技术途径。该技术选用激光作为能量源,按照三维CAD切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。

SLS,即选择性激光烧结,采用红外激光器作为能源,使用的造型材料多为粉末材料,主要用于塑料件、铸造用蜡模、样件或模型。

3DP技术,与SLS工艺类似,采用粉末材料成形,如陶瓷粉末,金属粉末。所不同的是材料粉末不是通过烧结连接起来的,而是通过喷头用粘接剂(如硅胶)将零件的截面“印刷”在材料粉末上面。

以SLM、SLS为代表的激光烧结技术普遍采用热源释放高能束进行烧结,设备造价高、使用成本高且对环境的要求相对苛刻。而3DP技术作为逐层喷洒粘结剂成型的典型,具有较快的成型速度以及无需支撑结构的特点,但由于粉末粘接的直接成品强度不高,表面质量较低等原因,因此3DP技术的应用并不广泛。

但由于常见的3D打印工艺本身存在缺点,零件在成型过程中将难以避免地产生支撑结构及桥面,影响零件的表面质量并造成材料浪费,且成型过程对浆料的流动性要求较高。对于大型零件类,FDM工艺由线到面的连续成型方法将使得激光头连续工作数十或是数百小时,中途需要更换激光头或是喷头堵塞易造成零件缺陷,因此对于固化金属的3D打印方法仍有改进空间。

发明内容

为了解决上述技术问题,本发明的目的是提供一种适用于大型零件的快速成型、成型零件表面质量更高的紫外光选区照射固化金属的3D成型方法。

为此,本发明提供了一种紫外光选区照射固化金属的3D成型方法,包括以下步骤:

S01.将金属粉末与液态光敏树脂进行混合,形成浆料,并将浆料均匀的涂抹在成型基底上,其中金属粉末的粒径为20~80μm,液态光敏树脂的体积分数为40~45vol%;

S02.利用刮刀将浆料的上表面刮平;

S03.在计算机上利用三维建模软件绘制出零件的三维模型,并导入到计算机切片程序中完成切片,利用成像元件接收切片截面形状信息并在成型基底上方成像一个供紫外光线透过的与切片截面形状相匹配的可变透光区;

S04.利用紫外光发生器发出波长为395~405nm的紫外光线并照射可变透光区内的浆料,形成固化料层,其中紫外光发生器的光照强度为2000~5000μW/cm

S05.将S01中的浆料均匀涂抹在成型后的固化料层上,并依次重复S02、S03和S04,直至零件毛坯成型,其中在执行S02和S03期间,S04中的紫外光发生器不工作;

S06.将成型的零件毛坯去除多余浆料并在惰性气体氛围下进行脱脂,以去除零件毛坯中的光敏树脂,然后进行真空烧结,获得致密度大于96%的成品零件。

与现有技术相比,本发明公开的方法具有以下有益效果:1.通过紫外光照射静置的薄层浆料的方法,使其按给定的截面形状粘接成型,固化速度快且成型精度高,水平方向可在0.05mm以内,可大范围减少后续对零件的机加工工序,同时固化静置的薄层浆料降低了对成型过程紫外光照射强度的要求;2.相比于SLS等方法的激光连续照射,本发明在浆料刮涂时紫外光发生器停止工作并进行充分冷却,降低了发生器连续工作的时间,并可以更好的控制其温度以延长使用寿命;3.使用逐层刮涂照射的方式,用由面到体的方法代替点线面体的过渡,提高了大型零件的成型速度,且成型无需支撑结构无悬空桥面,成型过程稳定,成型后零件表面质量好。

作为本发明的一个优选方案,在S04中,固化料层的厚度为≤0.15mm。

作为本发明的另一个优选方案,在S04中,固化料层在成型时,紫外光发生器的光照时间为3~5s。

作为本发明的又一个优选方案,在S01中,液态光敏树脂为刚性水洗光敏树脂。

作为本发明的又一个优选方案,在S06中,脱脂的步骤是这样实现的:将零件毛坯在氩气氛围下以0.3~0.5℃/min升温至400~450℃,并保温1h进行树脂分解,再以3~5℃/min升温至800~900℃,并保温1h完成脱脂。

作为本发明的又一个优选方案,在S06中,真空烧结的步骤是这样实现的:将零件毛坯在氩气氛围下以2~5℃/min升温至1350~1450℃,并保温1h进行烧结。

作为本发明的再一个优选方案,在S03中,成像元件为液晶屏。

附图说明

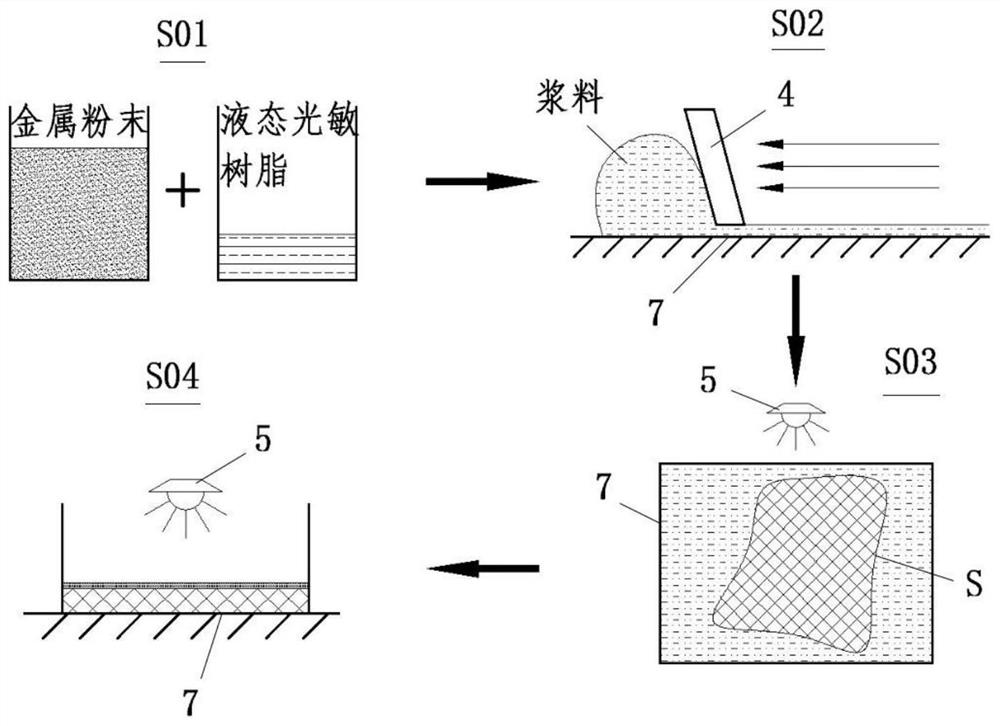

图1是本发明紫外光选区照射固化金属的3D成型方法流程示意图;

图2是实施本发明紫外光选区照射固化金属的3D成型方法的装置结构图;

图3是本发明一个实施例中固化后不锈钢试样横截面的显微结构图;

图4是本发明一个实施例中烧结后不锈钢试样的显微结构图;

其中附图说明如下:1-浆料箱;2-浆料输送管;31-横向丝杆组件;32-纵向丝杆组件;4-刮刀;5-紫外光发生器;6-成像元件;7-成型基底;8-料盒。

具体实施方式

容易理解的是,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

在本说明书中提到的上、下、左、右等方位用语是相对于各附图中所示的构造进行定义的,横向是指左右方向,纵向是指上下方向,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

一种紫外光选区照射固化金属的3D成型方法,包括以下步骤:

第一步:将金属粉末与液态光敏树脂进行混合,形成浆料,并将浆料均匀的涂抹在成型基底上,其中金属粉末的粒径为20~80μm,液态光敏树脂的体积分数为40~45vol%。

第二步:利用刮刀或刮板等刮平工具将浆料的上表面刮平。

第三步:在计算机上利用三维建模软件绘制出零件的三维模型,并导入到计算机切片程序中完成切片,利用成像元件接收切片截面形状信息并在成型基底上方成像一个供紫外光线透过的与切片截面形状相匹配的可变透光区。

第四步:利用紫外光发生器发出波长为395~405nm的紫外光线并照射可变透光区内的浆料,形成固化料层,其中,紫外光发生器的光照强度为2000~5000μW/cm2。

第五步:将第一步中的浆料均匀涂抹在成型后的固化料层上,并依次重复第二步、第三步和第四步,直至零件毛坯成型。其中,在执行第二步和第三步期间,第四步中的紫外光发生器不工作。

第六步:将成型的零件毛坯去除多余浆料并在惰性气体氛围下进行脱脂,以去除零件毛坯中的光敏树脂,然后进行真空烧结,获得致密度大于96%的成品零件。

以下实施例提供一种紫外光选区照射固化金属的3D成型方法,具体步骤包括光敏树脂与金属粉末的选择以及混合比例、紫外光照射固化和脱脂烧结处理等步骤,并将结合图1至图4具体说明本发明的工艺流程和实验结果。

如图1、图2所示,选用刚性水洗光敏树脂制作为粘结剂与粒径为20~80μm的不锈钢粉末充分混合形成浆料,其中刚性水洗光敏树脂作为粘结剂的添加量在40~45vol%。然后将浆料均匀的涂抹在成型基底7上,利用刮刀4或刮板等刮平工具刮平浆料的上表面。控制刮涂厚度≤0.15mm,即每层料层的厚度控制在0.15mm以内,以保证浆料在紫外光照射下能够均匀地固化。通过计算机绘图软件绘制待成型零件的三维模型,并借助计算机切片软件程序对三维模型进行切片,得到每层切片截面形状信息,然后将该切片的截面形状信息发送至液晶屏等成像元件6中,基于液晶屏成像原理,在下方的成型基底7上形成与切片截面形状相匹配的、可透过紫外光线的可变透光区S,液晶屏其余未成像的部分将阻挡紫外线透过,从而将可变透光区S内的浆料照射固化,形成料层,然后以此方法逐层照射,最终形成零件毛坯件。具体的,液晶屏成像原理是这样的:由计算机程序提供图像信号,在液晶屏幕上出现选择性的透明区域,在紫外光源的照射下,液晶屏幕的图像透明区域对紫外光阻隔减小,在没有图像显示的区域,紫外光线被阻挡,透过液晶屏的紫外光线构成紫外光图像区域使被紫外光照射的树脂产生固化反应,被照射的液态树脂成为固态,液晶屏幕不透光的部分遮挡的紫外光线,没有被照射到的部分树脂仍然保持液态。

如图2所示,为方便收集多余浆料,成型基底7可置于一料盒8内,成型基底7外侧设置横向丝杆组件31和纵向丝杆组件32,横向丝杆组件31安装在纵向丝杆组件32上,横向丝杆组件31和纵向丝杆组件32均包括电机、丝杆和螺母结构。刮刀4呈长条板状,其与成型基底7平面平行布置。

刮刀4与横向丝杆组件31的螺母固定连接,其能够在横向丝杆组件31的驱动下沿成型基底7的水平面横移,从而执行刮平动作。纵向丝杆组件32能够带动横向丝杆组件31和刮刀4一起上下移动,从而调节刮刀4与成型基底7之间的间隙,以便控制浆料刮涂厚度。

成型基底7上方设置浆料箱1、紫外光发生器5和成像元件6,三者可通过支架(图2中未示出)安装支撑。将料箱1通过浆料输送管2连通,以便将浆料输送涂抹至成型基底7上。紫外光发生器5可发出波长为395~405nm的紫外光。成像元件6位于紫外光发生器5和成型基底7之间,成像元件6配置成与用户的计算机信号连接,用于接收计算机切片软件程序发送的零件三维模型切片信息。成像元件6可选用现有技术中已知的液晶屏,由计算机控制液晶形态与位置,成像元件6可将模型的切片截面形状进行成像,显示透明区域为所需固化的截面形状允许紫外光通过,其余位置均吸收紫外光。从而在下方的成型基底7上形成可变透光区,以便紫外光发生器5对可变透光区内的浆料进行照射固化。

工作时,紫外光发生器5的照射强度为2000~5000μW/cm

重复图1中所示的步骤S02至步骤S04,反复刮涂与照射直至零件毛坯成型。然后将零件毛坯取出,去除多余浆料并将其回收,回收后的浆料经过滤与搅拌可加入料盒中再次使用。具体的,零件毛坯成型后,可先用小刮刀清理掉较易清理的浆料并回收,附着在零件毛坯表面上难以清理的部分可使用丙酮作为溶剂冲洗掉。

零件毛坯去除多余浆料后在氩气气氛下以0.3~0.5℃/min升温至400℃~450℃保温1h进行树脂分解,再从400℃~450℃以3~5℃/min升温至800~900℃保温1h完成脱脂并固化。固化后不锈钢试样横截面的显微结构如图3所示,经检测,起层与层之间结合较好,没有明显分层。脱脂完成后在氩气气氛下以2~5℃/min升温至1350~1450℃保温1h进行烧结。烧结后不锈钢试样成品的显微结构如图4所示。经检测,成品零件的致密度达96%以上。

需要说明的是,本例中,使用刚性水洗光敏树脂作为粘结剂与金属粉末结合,方便成型后对设备的清洗维修,且逐层刮涂的方式对浆料流动性要求不高,可简化浆料的配制过程。上述方法中使用不锈钢粉试制得到成功样品,此外,该方法还适用于各种满足粉末粒径为20~80μm的其他市售金属及其合金粉末,包括铜粉、钛粉等金属及合金粉末等。

本申请的技术范围不仅仅局限于上述说明书中的内容,本领域技术人员可以在不脱离本申请技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本申请的保护范围内。

- 一种紫外光选区照射固化金属的3D成型方法

- 一种紫外光选区照射固化金属的3D成型设备