一种用于邮轮生产的片段线输送平台和输送方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及船体片体输送的技术领域,具体地说是一种用于邮轮生产的片段线输送平台和输送方法。

背景技术

现有技术中,船体片体输送系统是片段生产线的重要设备,片段线地面系统用于钢板和片段的传输和操作平台,把生产线各个工位互相联接起来,输送系统的工作效率直接影响整条生产线的生产节拍。

目前国内船厂片体输送方法大多采用滚轮平台和输送链、输送辊道等,片体在各工位输送过程中还需要依靠行车吊装转运,输送位置不精确,各工位不能实现联动,效率低,工人的劳动强度大等缺点。

因此,急需要一种输送精准、可以实现各个工位联动的输送平台以及一种新的输送方法。

发明内容

本发明的目的在于提供一种改进的用于邮轮生产的片段线输送平台和输送方法,它可克服现有技术中输送位置不精确、各工位之间不能联动的不足。

为了实现上述目的,本发明的技术方案是:一种用于邮轮生产的片段线输送平台,其特征在于:输送平台上依次设有激光拼版焊接工位、打磨划线切割工位和纵骨装焊工位,激光拼版焊接工位和打磨划线切割工位之间设有输送装置,输送装置包括依次排列设置的进料区域平台、铣边焊接区域平台、出料区域平台和打磨划线切割工位区域平台,进料区域平台上设有第一输送链,输送装置包括进料门架和出料门架。

优选的,纵骨焊接工位的固定片轮式组合平台上设有第二输送链,纵骨焊接工位设有与第二输送链配合的侧边夹持小车,固定平台的末端设有横移小车;第一、第二输送链包括驱动电机和与驱动电机相连的链条,链条上设有链条导向架和夹紧装置。

进一步,进料区域平台为固定片轮式组合平台,进料区域平台上设有固定辊道梁,第一输送链包括若干条并列设置的链条,进料门架设置于铣边焊接区域平台的进料侧,出料门架设置于打磨划线切割工位的出料侧。

一种用于邮轮生产的片段线输送平台的输送方法,其特征在于:输送步骤如下:a、将进料区域平台上的钢板片体通过第一输送链送到固定位置,然后进料门架将钢板夹住并调整位置后,送至激光拼版焊接工位,进行铣边焊接;b、出料门架将焊接后的钢板送至打磨划线切割工位,进行钢板片体的打磨、划线和切割工作;c、侧边夹持小车将焊接后的片体送到纵骨焊接工位,完成纵骨焊接后,侧边夹持小车将钢板片体送至横移小车前端。

相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

1、本发明所述的改进方案,输送平台上依次设有激光拼版焊接工位、打磨划线切割工位和纵骨装焊工位,钢板在本工位可全自动完成送料、钢板位置调整、压紧、铣削板边、拼缝焊接和出料,大大提高了输送的可靠性和生产效率,输送位置准确、稳定;

2、本发明的技术方案的中,激光拼版焊接工位和打磨划线切割工位之间设有输送装置,输送装置包括依次排列设置的进料区域平台、铣边焊接区域平台、出料区域平台和打磨划线切割工位区域平台,整个输送过程流畅,满足了自动化生产的需求,生产效率大大提高;

3、本发明的运输设计方式工作支撑平整、移动稳定、位置精确、操作方便。

附图说明

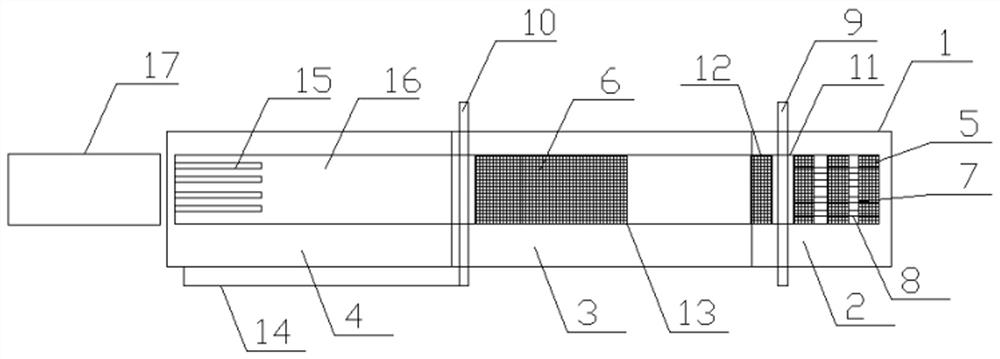

图1为本发明的结构示意图。

图2为本发明的固定片轮式组合平台的分布结构示意图。

图3为本发明的固定片轮式组合平台的放大示意图。

图4为本发明第一、第二输送链的结构示意图。

图5为本发明的进料门架结构示意图。

图6为本发明的侧边夹持小车的结构示意图。

图7为本发明片轮架的结构示意图。

附图标记:

1片段线输送平台、2激光拼版焊接工位、3打磨划线切割工位、4纵骨装焊工位、5钢板、6船体片体、7进料区域平台、8第一输送链、9进料门架、10出料门架;

11铣边焊接区域平台、12出料区域平台、13打磨划线切割工位区域平台、14侧边夹持小车、15第二输送链、16纵骨装焊固定平台、17横移小车;

20固定片轮式组合平台、21片轮架、22单片轮组件、23支撑架、24片轮座;

30驱动电机、31链条、32链条导向架、33夹紧装置;

40导轨、41液压夹持单元;

91轨道、92液压夹头、93电磁臂。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种用于邮轮生产的片段线输送平台1,具体参见图1,其与现有技术的区别在于:输送平台上依次设有激光拼版焊接工位2、打磨划线切割工位3和纵骨装焊工位4,激光拼版焊接工位和打磨划线切割工位之间设有输送装置,输送装置包括依次排列设置的进料区域平台、铣边焊接区域平台、出料区域平台和打磨划线切割工位区域平台,进料区域平台7上设有第一输送链8,输送装置包括进料门架9和出料门架10;激光拼版焊接工位2、打磨划线切割工位3和纵骨装焊工位4均设置有固定片轮式组合平台20,固定片轮式组合平台由片轮架21和设在片轮架上的若干个单片轮组件22构成。

具体来说,钢板通过进料门架夹持从进料平台位置推入铣边焊接位置,拼焊完成的片段通过出料门架夹持后搬运到片段切割工位。切割完成的片段,通过侧边小车搬运到激光复合纵骨装焊设备并定位。纵骨装焊完成的片段,最后通过侧边小车和输送链搬运至横移工位。片段线地面传输系统采用辊轮、输送链、带有夹头的进料门架和出料门架、及侧边夹持小车等对片段进行传输和定位,辊轮的形式有辊筒、固定片轮、万向球等。

在一个实施例中,输送平台上依次设有激光拼版焊接工位、打磨划线切割工位和纵骨装焊工位,激光拼版焊接工位和打磨划线切割工位之间设有输送装置,输送装置包括依次排列设置的进料区域平台、铣边焊接区域平台、出料区域平台和打磨划线切割工位区域平台,进料区域平台上设有第一输送链,输送装置包括进料门架和出料门架;激光拼版焊接工位、打磨划线切割工位和纵骨装焊工位均设置有固定片轮式组合平台,固定片轮式组合平台由片轮架和设在片轮架上的若干个单片轮组件构成。如图7所示,每一个片轮架上设有5-8个片轮座,每个片轮座上设有一个单片轮组件,单片轮组件通过一组支撑片与片轮座连接,片轮座24包括一组支撑架,支撑架23垂直贯穿整个片轮架,具体来说,本实施例中固定片轮式组合平台由2308个单片轮组件和500个片轮架组成,主要用于钢板和片段的传输和操作平台。

输送装置包括依次排列设置的进料区域平台、铣边焊接区域平台、出料区域平台和打磨划线切割工位区域平台,进料区域平台上设有第一输送链,输送装置包括进料门架和出料门架。纵骨焊接工位的固定片轮式组合平台上设有第二输送链,纵骨焊接工位设有与第二输送链配合的侧边夹持小车,固定平台的末端设有横移小车;第一、第二输送链包括驱动电机30和与驱动电机相连的链条31,链条上设有链条导向架32和夹紧装置33,链条导向架的两端分别向外翘起,可以保证链条通过时方便导向,夹紧装置用来夹住钢板,并通过链条传动来带动钢板向前移动。

进料区域平台为固定片轮式组合平台,进料区域平台上设有固定辊道梁,第一输送链包括若干条并列设置的链条,进料门架设置于铣边焊接区域平台的进料侧,出料门架设置于打磨划线切割工位的出料侧。进料门架和出料门架分别设有一组可上、下升降的液压夹头92,进料门架下方设有可供其移动的轨道91,进料门架一侧设有电磁臂93。侧边夹持小车共有两台,打磨划线切割工位和纵骨装焊工位的两侧设有对称设置的、供侧边夹持小车行走的导轨40,侧边夹持小车设有液压夹持单元41和监控摄像头。

具体来说,夹头为液压驱动,用于在运输定位时固定板材。为了对齐板材,进料门架配有限位机构。板材靠着这些限位机构放置。当一块板靠着限位机构,相应板边平直,测量装置联络控制,这样可以启动夹持程序。为了通过第一块最小板宽1200mm板,提供了带有电磁线圈夹持装置的运输臂,这些运输臂装在门架上,移动小块板经过铣边设备。进料侧的辊道将板材自动交接到进料门架,进料门架通过人工确认后,自动夹持板材并调整位置对齐基准线,定位传感器安装在地面系统(通过4个感应式传感器定位)。检测板材宽度并将第一块板移送至出料侧。出料门架自动夹持并定位钢板。出料侧固定夹紧梁油缸自动夹紧钢板。经操作人员确认,输入第二张板材,定位并检测宽度。定位并通过进料侧夹紧梁油缸自动压紧钢板。操作人员选择铣边拼板焊接程序工作。第一块片段出料同时,设备再次打开进行循环送入下一块板材。

在另一个实施例中,拼板工位输送装置包括进料区域平台、进料门架、出料门架、铣边焊接区域平台、出料区域平台等主要部分。钢板在本工位可全自动完成送料、钢板位置调整、压紧、铣削板边、拼缝焊接、出料。拼板进料区域采用固定辊道梁和片轮的形式,片轮梅花型布置,并配置链条输送装置,将钢板输送到铣边焊接区域平台上。进料门架将需要铣削的钢板传送到铣削工作区域;铣边焊接区域平台作用是将钢板及片段的支承,并对钢板前后位置和板厚差进行调整(具体来说,通过拼板进料门架的4个夹头夹住工件,前后左右调整后精确送到铣边机)。片段在激光拼板焊接工位完成铣边和焊接后,再通过拼板工位的出料门架送入切割工位平台区域;在此工位对完成拼板的板列进行喷丸、喷码划线和切割。切割工位平台上方的片轮承载切割完成的片段,利用两辆侧边夹持小车的液压缸夹持钢板片段输送至纵骨装焊区域平台,该纵骨装焊工位可以实现纵骨的预整和焊接。在纵骨装焊过程中,片段夹持位置有可能需要改变,在这种情况下,总是先松开一辆侧边夹持小车,然后改变另外一辆车边夹持小车的位置,确保在调整位置时保持片段位置固定,小车的调整手动进行。到达指定位置通过激光传感器及摄像头(显示在操作面板上)来确定。焊接完成后反变形装置释放,所有门架小车回位,片段通过侧边夹持小车自动向前移动至下一纵骨装焊位置。完成片段的下一根纵骨装焊循环过程,直至片段的所有纵骨装焊完成。当最后一根型材装焊好之后,侧边小车将片段送往后道。夹持小车送到固定位置后停止后,由一组并列的输送链推动片体到横移台车上,完成片体下线装运工作。

具体来说,反变形装置是用于焊接工艺需求,在角焊过程中,不同板厚和材质顶升行程时,根据板材厚度和等级调整的一种装置。反变形装置布置在角焊缝装置的两侧,包含两行电磁铁和一个加压梁,辅助加压梁做片段反变形,然后用两行电磁铁吸住片段,中间梁根据工艺自动进行顶升工作。

在一个输送方法的实施例中,输送步骤如下:a、将进料区域平台上的钢板片体通过第一输送链送到固定位置,然后进料门架将钢板片体夹住并调整位置后,送至激光拼版焊接工位,进行铣边焊接;b、出料门架将焊接后的钢板送至打磨划线切割工位,进行钢板的打磨、划线和切割工作;c、侧边夹持小车将焊接后的片体送到纵骨焊接工位,完成纵骨焊接后,侧边夹持小车将钢板片体送至横移小车前端。

a步骤中,进料区域平台上设有第一输送链,输送装置包括进料门架和出料门架,进料门架和出料门架分别设有一组可上、下升降的夹头。进料区域平台为片轮式固定平台,进料区域平台上设有固定辊道梁,第一输送链包括若干条并列设置的链条,进料门架设置于铣边焊接区域平台的进料侧,出料门架设置于打磨划线切割工位的出料侧。c步骤中,纵骨装焊过程中,每焊完一根纵骨,侧边夹持小车会往前移动一定距离,使得片体的下一个焊接点位到位需要焊接的位置,当侧边夹持小车松开片体时,需要先松开一辆侧边夹持小车,再松开另一辆,同时对夹持的位置进行相应的调整。

在另一个输送方法实施例中,由工人将钢板5用行车吊装送到拼板进料平台工位的固定片轮上,通过若干组输送链并列传送推动钢板运输到固定位置,同时发送信号给拼板进料门架,进料门架放下若干个夹头夹住片体,夹头前后左右调整位置后,精确送到铣边机,进行铣边焊接,由出料门架把焊好的片体6通过若干个夹头输送到切割工位(每焊好一块,出料门架输送一步),等整个片体全部焊接完成,再由出料门架送到切割工位,进行打磨、划线、切割,出料门架松开放下片体,待命归回原位。这时再由侧边夹持小车夹住片体送到纵骨焊接工位,每焊完一根纵骨,夹持小车会往前移动一定距离,全部焊完后送到横移小车的前端,此时侧边夹持小车停止,输送链推动片体往横移小车上输送。完成了片体从上线到下线的全部输送工作。本片段线地面系统在拼板工位前端和纵骨装焊区域各设置一个操作控制台,分别控制将预备线的钢板送入拼板进料区域和将完成纵骨装焊的片段往横移小车输送17。

上述拼板工位进料区域平台优选采用固定辊道梁和片轮的形式,片轮梅花型布置,并配置链条输送装置推动钢板。

激光拼版焊接工位优选输送链传输方式,采用电机驱动,将链条并列传送的传送方式传输到固定位置。优选的传输链条具有足够的强度和耐磨性。

上述进料门架位于板材铣边设备的进料侧。进料门架用于定位放置在支承辊道的板材,也给设备进料,把板材从进料输送到出料侧,也用于从设备出料。

上述出料门架位于打磨划线切割工位的出料侧。优选伺服电机驱动,减速齿轮和齿条进给移动。出料门架用于将焊接完成的片段从焊接工作区域送到切割区域。

上述拼板工位铣边焊接区域平台,安装在焊接门架两侧,用于承载钢板,并对钢板前后位置和板厚差进行调整。平台辊轮梁间距与上料区域一致,辊轮为万向球。

上述拼板工位出料区域、切割平台区域、纵骨安装和焊接门架前后区域均为片轮式平台,平台为单元形式,便于后期的更换和维护

上述侧边夹持小车,满足片段从切割工位到纵骨装焊工位片段的移动和定位。方案优选采用精密导轨齿轮齿条形式伺服驱动,优选采用液压夹紧钢板。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明具体实施只局限于上述这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种用于邮轮生产的片段线输送平台和输送方法

- 一种用于邮轮生产的片段线输送平台