一种银碳化钨触头材料的制备方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及触头材料的制备方法,具体涉及一种银碳化钨触头材料的制备方法。

背景技术

在触头行业中,常见的低碳化钨含量(20~30%)的银碳化钨触头,通常采用压制-烧结-复压的工艺生产即可获得致密度较高且满足电器要求性能的触头;而高碳化钨含量(50~80%)的银碳化钨触头,由于碳化钨含量增加,压制成型的难度成倍增加,无法获得致密度高的银碳化钨触头,且触头的性能会出现直线下降,难以满足电器的要求,因此,高碳化钨含量的银碳化钨触头通常需要采用熔渗工艺加工以获得高致密的、性能优越的触头。

在熔渗工艺中,通常是先将碳化钨粉末压制成型,制出碳化钨骨架,之后将骨架及所需的渗银块一起放入高温炉内进行熔渗,使渗银块熔化并渗入碳化钨骨架内,填满骨架内的孔隙。熔渗对骨架通常有两方面的要求:一是要有足够的强度,不会出现碎裂、散架;二是骨架内预留出来的孔隙总体积刚好能够容下所需触头材料成份中的配银量,如银碳化钨(60)。

在高碳化钨含量的银碳化钨触头材料中,碳化钨粉末的原始颗粒大小会直接影响到骨架的成型性和后续熔渗的渗透性,碳化钨颗粒越细,如1um及以下时,不仅难以成型骨架,更难以通过熔渗获得接近致密的银碳化钨触头。对于较粗颗粒的碳化钨粉末,如3um及以上,则熔渗时的渗透性会更好,更容易获得接近致密的银碳化钨触头,但受触头材料的最终成份比例限制,也不可能为获得接近致密的银碳化钨触头而无限制地只通过选用粗颗粒的碳化钨粉进行加工,因为选用更粗的碳化钨粉在成型骨架时,要保证骨架具有足够的强度就必需压制得更为致密,如此骨架内的孔隙总体积就会减少,熔渗时可渗入的银量就会下降,从而无法保证熔渗后最终的银、碳化钨成份比例符合要求。尽管如此,粗颗粒的碳化粉仍然是可获得熔渗后接近致密的银碳化钨触头的最简单方式。因此前人在选用粗颗粒的碳化钨粉成型骨架时,会预先加入少量的银(通常在10wt%左右,以获得熔渗骨架的原料银-碳化钨混合粉为基础计)至碳化钨粉中,以提高骨架的成型性,保证获得合格的熔渗骨架。

目前,常见的向碳化钨粉中预加银的方法有两种,其中一种是采用化学包覆法或电镀法将所需比例的银均匀地加至碳化钨粉末颗粒表面,如:

公开号为CN110064762A的发明专利,公开了一种银碳化钨触头材料的制备方法,包括以下步骤:S1、将硝酸银溶液、聚乙二醇、氢氧化钠溶液和葡萄糖溶液混合均匀,于超声振荡和搅拌条件下进行还原反应,将银析出并包裹于碳化钨粉体外,形成银包裹碳化钨复合粉体;S2、将所述银包裹碳化钨粉体和银粉混合后压制成压坯;S3、将S2制成的压坯与银块置于氨分解气氛保护的烧结炉中烧结、熔渗,获得银碳化钨触头材料。该发明制备得到的银碳化钨触头材料为高致密性熔渗型银碳化钨材料,碳化钨质量比在40~90%。

公开号为CN101651050A的发明专利,公开一种亚微米颗粒增强银基电触头材料及其制备方法,首先采用化学镀方法在亚微米W颗粒或WC颗粒表面包覆银,然后进行压制熔渗方法制备致密亚微米颗粒增强银基复合材料,其包含的组分及其重量百分比含量为:0.1%≤镍≤2%,0.1%≤铜≤2%,30%≤钨或碳化钨≤80%,余量为银;其中所述碳化钨或钨粉末粒度在0.01~1μm之间。该发明所述触头具有良好的力学和物理性能,增强相颗粒均匀弥散,相比传统Ag-W或Ag-WC材料,由于细小的高熔点增强相均匀弥散分布于材料基体中,因此在使用过程中有更为优良的抗熔焊性和较低的耐电弧烧蚀能力,从而具有更长的电寿命。

虽然采用化学包覆法或电镀法预加银方式能够有助于提升在制备碳化钨骨架时的成型强度并通过熔渗处理最终获得高致密性的高碳化钨含量的银碳化钨触头材料,但它们均存在以下不足:1)通过化学反应制得银碳化钨包覆混合粉浆后需要用纯净水来清洗,在这过程中产生了大量的废水,存在污水处理和环境污染的问题;2)在制备过程中需要消耗大量的化学试剂(如氢氧化钠、聚乙二醇或水合肼等),不仅对生产操作人员的健康有影响,同时也存在环境污染的问题;3)在化学包覆反应中(需在液体体系中进行),由于碳化钨密度大,在反应液中下沉速度大,因而会存在严重抱团聚集的现象,难以获得真正意义上均匀的复合粉末。

另一种方法是按比例的银粉和碳化钨粉进行混粉的方式,具有代表性的如公开号为CN104384512A的发明专利,公开了一种银碳化钨触头材料的制备方法,具体是将银粉和碳化钨粉混合,所得混合粉末与高纯镍球和水置于球磨机中进行球磨,所得球磨后的粉体经干燥、退火、成型、熔渗处理,得即得;其中:所述高纯镍球与混合粉末的重量比为4~10:1;所述水的用量按每1kg混合粉末加入130~220ml水计算;所述球磨的时间为15~60h。该发明将混合粉末与高纯镍球和水按特定配比置于球磨机中进行球磨特定时间,既使银粉和碳化钨粉的混合更为均匀;又实现球磨和加入添加物镍同时进行;还使由高纯镍球上因球磨损耗的镍可以均匀地覆着到钨颗粒的表面,以达到有效改善银对碳化钨的湿润性的目的;因而所得材料组织均匀,致密度高、电阻率低。但是,由于增加了球磨处理工序,一方面导致产品生产周期延长、能源消耗增加;另一方面,球磨过程中带入的杂质对所得触头的性能仍然存在不利影响。

因此,有必要寻求一种工艺简单、生产周期又短,而且能够降低成型难度并获得高致密性骨架的高碳化钨含量的银碳化钨触头材料的制备方法。

发明内容

本发明要解决的技术问题是提供一种工艺简单、生产周期短、成型难度低且所得触头金相组织均匀的高碳化钨含量的银碳化钨触头材料的制备方法。

为解决上述技术问题,本发明采用以下技术方案:

一种银碳化钨触头材料的制备方法,包括得到压坯的步骤,所述得到压坯的步骤包括:用硝酸银溶液浸润碳化钨粉,所得混合物料干燥后进行热分解反应,破碎后进行还原,所得银-碳化钨混合粉经压制得到压坯;其中,所述的硝酸银溶液为硝酸银水溶液。

本发明使用的原材料为硝酸银结晶体和粗颗粒的碳化钨粉末,采用硝酸银溶液浸润碳化钨粉末,由于是浸润因而不存在化学包覆反应中因碳化钨密度大、下沉速度大而导致的抱团聚集现象。因此,所得混合物料经干燥除水而析出的硝酸银晶体均匀分布于碳化钨粉末颗粒周围,经热分解后,细小的银颗粒即附着在碳化钨颗粒的表面,从而避免了银聚集的产生,因此在制作碳化钨骨架时,在骨架的内部组织上就可以等同视为使用碳化钨粉末压制出来的效果,骨架内部所形成的孔隙大小及分布就能达到高度均匀,保证了后续熔渗出来的银碳化钨触头的内部组织高度均匀性。同时,银的加入,可以保证将粗颗粒的碳化钨粉压制至所设计的骨架密度,还能有效提高压制后骨架的强度,降低成型、烧结的加工难度,最终使熔渗后所得银碳化钨触头在成份比例上很容易达到所设计的值。

上述制备方法中,在配制硝酸银溶液时,溶剂水的用量根据需要与硝酸银溶液混合的碳化钨粉的重量确定。本申请人在试验中发现,当每1Kg碳化钨粉按60~120mL的比例确定溶剂水的用量来配制硝酸银溶液时,对碳化钨粉末可以起到很好的浸润效果(既可以达到完全浸润的效果,又不至于出现过多的液体残留),经干燥除水而析出的硝酸银晶体能够均匀地分布于碳化钨粉末颗粒周围。

上述制备方法中,在得到压坯的步骤中,干燥通常是在≤100℃条件下进行,优选是在80~100℃条件下进行,时间为2~5h。通过溶液的形式使硝酸银溶液中的银离子与碳化钨粉末充分、均匀的混合,再在较低的温度下干燥除去水份,使硝酸银晶体缓慢析出,避免因快速析出而可能存在的硝酸银聚集现象。优选的,干燥在搅拌条件下进行,从而进一步保证混合物料使析出的硝酸银晶体均匀分布于碳化钨颗粒周围。

上述制备方法中,在得到压坯的步骤中,热分解反应的反应式为:

在热分解反应完成后,所得粉体优选是破碎至60~100目筛后再进行还原以保证硝酸银彻底分解,优选在进行还原的同时进行常规的除气处理。还原通常是在气氛保护(具体为氢气或氨分解气气氛)且温度为500~600℃条件下进行,时间优选为1~2h。经还原所得银-碳化钨混合粉优选先破碎至60~100目筛后再进行压制。

上述制备方法中,在得到压坯的步骤中,所述压制时,控制所得压坯的密度为8.5~11.7g/cm

上述制备方法中,在得到压坯的步骤中,所述硝酸银溶液中硝酸银的用量具体可以是控制所得银-碳化钨混合粉中银的含量为3~12wt%。

上述制备方法中,所述碳化钨粉的平均粒度通常为1.5~8μm。

上述制备方法中,还包括将得到的压坯进行常规的烧结以及熔渗步骤。具体的,烧结是将压坯置于保护气氛(氢气或氨分解气气氛)下、温度850~950℃的条件下,保温1~2h,得到碳化钨骨架。熔渗是将碳化钨骨架和相应重量的银块置于保护气气氛(氢气或氨分解气气氛)下、温度1050~1150℃的条件下,保温30~120min;其中相应重量是指所需制备的触头材料中银的总重量减去压坯步骤中银-碳化钨混合粉中银的重量。

本申请中,所述的银碳化钨触头材料是指碳化钨含量在50~80%甚至更高含量的银碳化钨触头材料。

与现有技术相比,本发明的特点在于:

1、采用粗颗粒的碳化钨粉,结合湿法添加银的方法,可以将3~12%的银均匀地预加至碳化钨颗粒的表面,进而压制出高强度的碳化钨骨架,所得骨架不会出现破碎、散架问题,且内部的孔隙细小、分布均匀,解决现有技术中碳化钨含量大于60%时碳化钨骨架难以成型的问题。

2、采用硝酸银溶液湿法添加银的方式,在硝酸银热分解时仅释放出少量的二氧化氮和氧气,后续无需用纯水对粉末进行洗涤,对环境不会产生污染。相对于化学包覆法或电镀法预加银方式,不仅生产过程中不无需消耗大量的化学试剂,也没有大量废水的产生,也不存在环境污染的问题。

2、碳化钨粉未经球磨处理,因而制得的银碳化钨触头含气量极低,氧、氮含量低于50ppm,触头完全能够满足真空电器的使用要求。

3、本发明与现有熔渗法相比,所得触头材料的金相组织更为均匀,密度和硬度更高,电阻率更低。

4、相对于现有的混粉预加银的方式,本发明所述方法工艺更为简单,生产周期更短,成本更低,更易于产业化。

附图说明

图1为本发明实施例1中步骤1)中使用的碳化钨粉以及步骤6)制得的银-碳化钨混合粉的电镜扫描图,其中(a)为步骤1)中使用的碳化钨粉,(b)为步骤6)制得的银-碳化钨混合粉。

图2为本发明实施例1中步骤6)制得的银-碳化钨混合粉的XRD图。

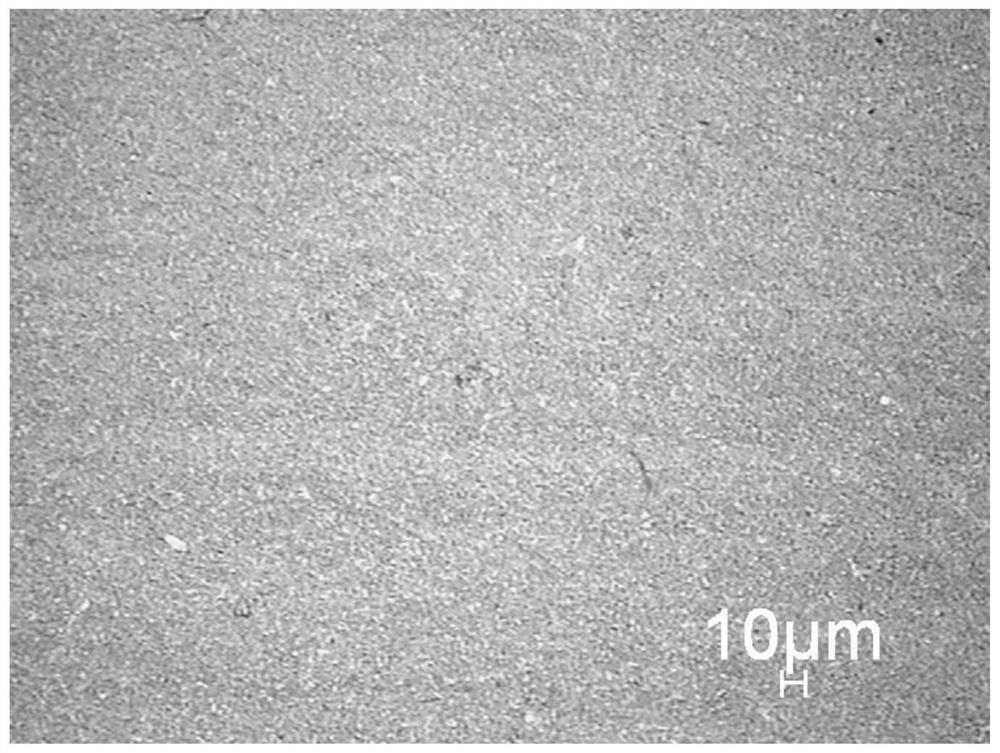

图3为本发明实施例1制得的触头材料的金相组织图。

图4为本发明对比例1制得的触头材料的金相组织图。

图5为本发明实施例2制得的触头材料的金相组织图。

图6为本发明实施例3制得的触头材料的金相组织图。

具体实施方式

下面结合具体实施例对本发明作进一步的详述,以更好地理解本发明的内容,但本发明并不限于以下实施例。

实施例1:AgWC(60)触头的制备

1)分别称取碳化钨粉3Kg(平均粒度为2μm,其SEM图如图1(b)所示)、AgNO

2)将AgNO

3)将碳化钨粉置于容器中,搅拌条件下向其中缓慢倒入硝酸银溶液,持续搅拌直至硝酸银溶液完全倒入,得到硝酸银溶液完全浸入到碳化钨粉末中的混合物料;

4)所得混合物料置于水浴中干燥,水浴温度为85℃,干燥过程中持续搅拌,干燥时间为5h,取出后捣散,得到干燥的粉末;

5)将干燥的粉末置于烘箱内,于120℃条件下进行热分解直至黄色烟气消失(时间约为4h),热分解完成后取出,破碎后过100目筛,收集筛下物;

6)将筛下物置于还原炉内,在氢气气氛、温度为600℃条件下还原2h,取出后破碎,过100目筛,得到银-碳化钨混合粉(银含量约为12wt%),其SEM图如图1(a)所示,其XRD图如图2所示;

7)将所得银-碳化钨混合粉压制成密度为8.9g/cm

8)将压坯置于氢气、温度950℃的条件下烧结2h,得到银-碳化钨骨架;

9)按32:68的银块:银-碳化钨骨架的重量比例称取银块,即称取12.6g的银块,并将银块和银-碳化钨骨架叠在一块置于石墨舟放入高温炉内进行熔渗,熔渗在氢气气氛、温度为1100℃条件下进行,时间为60min,得到AgWC(60)触头材料。

对比例1:采用公开号为CN104384512A的发明专利中的技术方案制备AgWC(60)触头

选取平均粒度2μm的碳化钨粉和-200目的银粉,按碳化钨:银=80:20的重量比称取总重为20kg银碳化钨粉末,将粉末放入30升V型混料器混合3h,将混合后的银碳化钨粉末、160kg的φ10mm的高纯镍球、3000ml去离子水一起放入100L的滚筒球磨机内进行球磨(转速为45r/min),球磨时间为30小时,取出粉料于90℃下烘干3h,将烘干的粉末置于氢气气氛中800℃下退火3h(经检测,所得粉末材料中的镍含量为0.65%),用3.5T/cm

实施例2:AgWC(70)触头的制备

1)分别称取碳化钨粉3Kg(平均粒度为5μm)、AgNO

2)将AgNO

3)将碳化钨粉置于容器中,搅拌条件下向其中缓慢倒入硝酸银溶液,持续搅拌直至硝酸银溶液完全倒入,得到硝酸银溶液完全浸入到碳化钨粉末中的混合物料;

4)所得混合物料置于水浴中干燥,水浴温度为90℃,干燥过程中持续搅拌,干燥时间为4h,取出后捣散,得到干燥的粉末;

5)将干燥的粉末置于烘箱内,于130℃条件下进行热分解直至黄色烟气消失(时间约为3h),热分解完成后取出,破碎后过过80目筛,收集筛下物;

6)将筛下物置于还原炉内,在氢气气氛、温度为550℃条件下还原1.5h,取出后破碎,过80目筛,得到银-碳化钨混合粉;

7)将所得银-碳化钨混合粉压制成密度为10.35g/cm

8)将压坯置于氢气、温度900℃的条件下烧结1.5h,得到银-碳化钨骨架;

9)按24:76的银块:银-碳化钨骨架的重量比例称取银块,即称取9.8g的银块,并将银块和银-碳化钨骨架叠在一块置于石墨舟放入高温炉内进行熔渗,熔渗在氢气气氛、温度为1050℃条件下进行,时间为90min,得到AgWC(70)触头材料。

实施例3:AgWC(80)触头的制备

1)分别称取碳化钨粉3Kg(平均粒度为8μm)、AgNO

2)将AgNO

3)将碳化钨粉置于容器中,搅拌条件下向其中缓慢倒入硝酸银溶液,持续搅拌直至硝酸银溶液完全倒入,得到硝酸银溶液完全浸入到碳化钨粉末中的混合物料;

4)所得混合物料置于水浴中干燥,水浴温度为95℃,干燥过程中持续搅拌,干燥时间为3h,取出后捣散,得到干燥的粉末;

5)将干燥的粉末置于烘箱内,于140℃条件下进行热分解直至黄色烟气消失(时间约为3h),热分解完成后取出,破碎后过过80目筛,收集筛下物;

6)将筛下物置于还原炉内,在氢气气氛、温度为550℃条件下还原1.5h,取出后破碎,过80目筛,得到银-碳化钨混合粉;

7)将所得银-碳化钨混合粉压制成密度为10.97g/cm

8)将压坯置于氢气、温度900℃的条件下烧结1.5h,得到银-碳化钨骨架;

9)按21:79的银块:银-碳化钨骨架的重量比例称取银块,即称取8.75g的银块,并将银块和银-碳化钨骨架叠在一块置于石墨舟放入高温炉内进行熔渗,熔渗在氢气气氛、温度为1050℃条件下进行,时间为90min,得到AgWC(75)触头材料。

对实施例1、对比例1制得的AgWC(60)触头材料、实施例2制得的AgWC(70)触头材料以及实施例3制得的AgWC(75)触头材料取样并检测其金相,它们的金相组织图分别如图3~6所示。对上述各实施例及对比例制得的触头材料的机械物理性能进行检测,结果如下述表1所示。

表1:

- 一种银包覆碳化钨粉末制备银碳化钨触头材料的方法及其产品

- 一种银碳化钨触头材料及其制备方法