镁合金成型浇注系统及其浇注方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种镁合金成型浇注系统及其浇注方法,属于镁合金成型浇注技术领域。

背景技术

镁及镁合金化学性质活泼,在熔融状态下很容易氧化,由于镁合金熔体自身的氧化膜疏松多孔,因此需要熔剂或气体保护。采用含六氟化硫、二氧化硫等保护气体时,成本较高,而且容易造成温室效应和环境污染,与气体保护相比,熔剂保护成本低且操作简单,因而在工业化生产中广泛采用。但熔剂覆盖层很容易在搅拌和移液过程中破损,破损后会造成液面氧化同时增加熔剂用量,增大了氧化夹杂和熔剂夹杂的出现几率,如不能采用有效的保护措施,易造成废品率增加,导致资源浪费和品质降低。

镁合金传统的浇注方式主要有:倾转式浇注、机械泵抽取和人工舀取等方式。

倾转式浇注和机械泵的缺点为:坩埚晃动可能导致表面熔剂保护层破损而致使熔体氧化;产生的液体扰动易造成浮渣和沉渣的泛起,随镁合金液流出,致使夹杂等进入移液管,降低镁合金液纯净度,堵塞移液管。而且采用机械泵时,需要前期预热和后期清理,工作量大,作业周期长,增加生产成本。此外,倾转式浇注和机械泵输送量大,难以稳定精确控制流量,工艺控制有一定难度;工人技能要求高,有一定危险性。

传统的人工舀取浇注方式,劳动强度大,工作效率低,危险系数高,对工人技能要求高,反复舀取倾倒,破坏表面熔剂保护层,激起熔渣。舀勺需要洒硫磺灭火,而且镁合金液在转移和倾倒时易洒落,浪费资源,污染环境。

目前市场上虽有少量压流式镁合金熔炼保温炉,其结构复杂,设计不合理,成本高昂,实用性不强,难以维护和大规模推广。

另外镁合金导热性好,冷却速度快,现有技术对于浇口较小的镁棒等小型产品难以实现定量浇注和自动化浇注,或者产生的浇冒口过大,造成资源浪费。

发明内容

本发明提出一种镁合金成型浇注系统,从而有效解决背景技术中的问题。与此相应本发明还提出一种镁合金成型浇注系统的浇注方法。

本发明所述的镁合金成型浇注系统包括:电炉;固定于电炉内的坩埚;与所述坩埚密闭连接的炉盖,其上设有加料口、排气阀、接口法兰、温度传感器以及液位传感器;移液管,其上设有与接口法兰对应的法兰盘;连接于移液管一端的浇包;设置于浇包出料端的成型模具;以及与所述炉盖连接的压流装置。

优选的,所述压流装置包括依次连接的空压机、储气罐、空气干燥机,所述空气干燥机通过连接管与坩埚连通。

优选的,所述连接管上设有开关阀、流量调节阀以及压力表。

优选的,所述浇包的浇包罩通过管路与保护气气瓶连通。

坩埚与炉盖配合的部位可缠绕高温密封盘根,炉盖可通过C型锁扣与坩埚锁紧密闭;排气阀用于排出熔炼烟雾和余压,坩埚可采用耐热钢或镍基高温合金与碳钢制成的双金属坩埚;移液管置于炉外的部分可设置弯折,弯折角度为90~135°;炉盖可采用设有耐火隔热层和保温层的双层复合炉盖。保护气气瓶向浇包罩内通入保护气体,可以减少镁合金的燃烧和浪费。液位传感器、温度传感器、开关阀均通过导线与控制器连接,控制器可选用s7-200PLC,当坩埚内液位到达液位传感器检测下限时,通过控制器控制开关阀关闭。工作时,空气干燥机过滤干燥后的空气通过连接管输入坩埚中,调节流量阀调大至合适的流量,对坩埚内镁合金液进行加压,将镁合金熔液通过移液管压出至浇包中,压出镁合金液的流量可通过流量调节阀来精确控制。

本发明所述的镁合金成型浇注系统的浇注方法包括以下步骤:

S1、投料、加热,向坩埚内加入烘干的镁合金物料及熔剂,对坩埚进行加热至预设温度,使镁合金物料及熔剂熔融;

S2、对S1中熔融物进行精炼、打渣;

S3、沉降静置,沉降静置30-60min至熔融物上层形成表面熔剂保护层;

S4、放置及预热移液管;

S5、连接浇包,将S4中移液管接入浇包,并向浇包的浇包罩内通入保护气;

S6、压流成模,通过压流装置向坩埚内通入干燥气体,使S3的下层熔液经移液管到达浇包,通过成型模具浇注成形。

优选的,S4中,移液管的预热温度为350-450℃,预热后将移液管一端插入接口法兰,并通过法兰盘将移液管固定,固定后移液管进液口距坩埚底部200mm~500mm。

优选的,还包括排气除尘,当坩埚内熔融物到达液位传感器检测下限时,打开排气阀。

本发明的有益效果是:(1)本发明通过将熔炼、移液及浇注合为一体,采用熔剂保护和空气驱动,抽取纯净熔体,实现连续或半连续浇注,能有效减少熔炼过程中镁合金液的烧损,降低熔体中的氧化夹杂、熔剂夹杂含量,提升镁合金产品的品质和质量稳定性,显著降低生产成本;

(2)开关阀、流量调节阀和压力表,可准确控制炉内压力,保证镁合金液顺利从炉内压出;温度传感器和液位传感器,可检测镁合金液的温度和液面,便于工艺控制;排气阀,可保证炉子的使用安全性。

附图说明

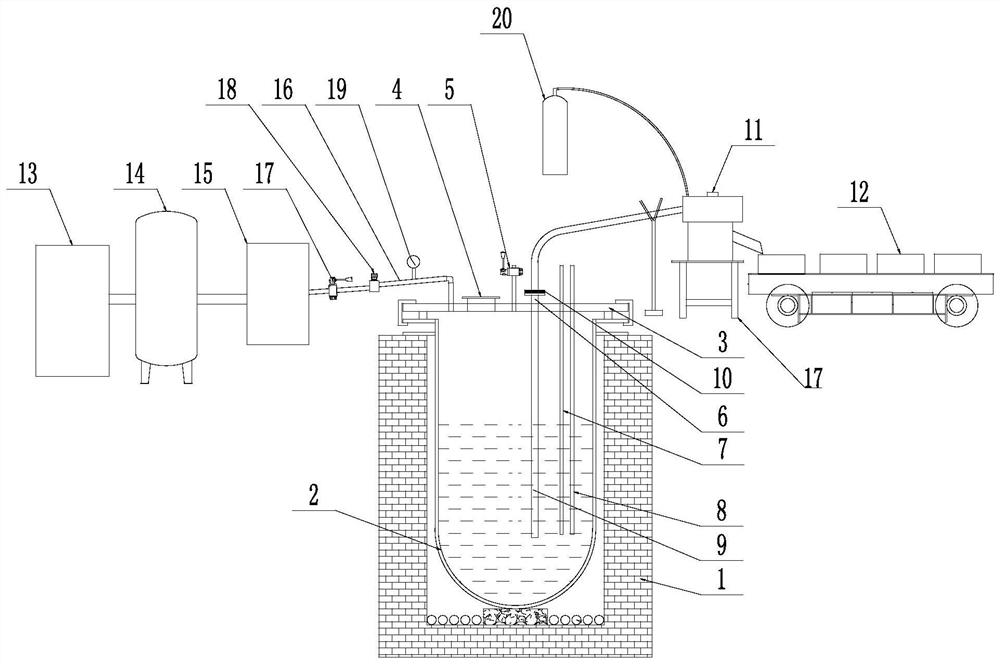

图1是一种实施例结构示意图;

图中:1、电炉;2、坩埚;3、炉盖;4、加料口;5、排气阀;6、接口法兰;7、温度传感器;8、液位传感器;9、移液管;10、法兰盘;11、浇包;12、成型模具;13、空压机;14、储气罐;15、空气干燥机;16、连接管;17、开关阀;18、流量调节阀;19、压力表;20、保护气气瓶。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1所示,本发明所述的镁合金成型浇注系统包括:电炉1;固定于电炉1内的坩埚2;与所述坩埚2密闭连接的炉盖3,其上设有加料口4、排气阀5、接口法兰6、温度传感器7以及液位传感器8;移液管9,其上设有与接口法兰6对应的法兰盘10;连接于移液管9一端的浇包11;设置于浇包11出料端的成型模具12;以及与所述炉盖3连接的压流装置。所述压流装置包括依次连接的空压机13、储气罐14、空气干燥机15,所述空气干燥机15通过连接管16与坩埚2连通。所述连接管16上设有开关阀17、流量调节阀18以及压力表19。所述浇包的浇包罩通过管路与保护气气瓶20连通。

该实施例中,坩埚2与炉盖3配合的部位可缠绕高温密封盘根,炉盖3可通过C型锁扣与坩埚2锁紧密闭;排气阀5用于排出熔炼烟雾和余压,坩埚2可采用耐热钢或镍基高温合金与碳钢制成的双金属坩埚;移液管9置于炉外的部分可设置弯折,弯折角度为90~135°;炉盖3可采用设有耐火隔热层和保温层的双层复合炉盖。保护气气瓶20向浇包罩内通入保护气体,可以减少镁合金的燃烧和浪费。液位传感器8、温度传感器7、开关阀17均通过导线与控制器连接,控制器可选用s7-200PLC,当坩埚5内液位到达液位传感器8检测下限时,通过控制器控制开关阀17关闭。工作时,空气干燥机15过滤干燥后的空气通过连接管16输入坩埚2中,调节流量阀18调大至合适的流量,对坩埚2内镁合金液进行加压,将镁合金熔液通过移液管9压出至浇包11中,压出镁合金液的流量可通过流量调节阀18来精确控制。

本发明所述的镁合金成型浇注系统的浇注方法包括以下步骤:S1、投料、加热,向坩埚内加入烘干的镁合金物料及熔剂,对坩埚进行加热至预设温度,使镁合金物料及熔剂熔融;S2、对S1中熔融物进行精炼、打渣;S3、沉降静置,沉降静置30-60min至熔融物上层形成表面熔剂保护层;S4、放置及预热移液管;S5、连接浇包,将S4中移液管接入浇包,并向浇包的浇包罩内通入保护气;S6、压流成模,通过压流装置向坩埚内通入干燥气体,使S3的下层熔液经移液管到达浇包,通过成型模具浇注成形;S7、排气除尘,当坩埚内熔融物到达液位传感器检测下限时,打开排气阀。其中,S4中,移液管的预热温度为350-450℃,预热后将移液管一端插入接口法兰,并通过法兰盘将移液管固定,固定后移液管进液口距坩埚底部200mm~500mm。

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。