一种半导体工艺设备

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及半导体设备领域,具体地,涉及一种半导体工艺设备。

背景技术

随着集成电路制造技术的升级以及半导体工艺的进步,新一代产品对于基片各膜层的均匀性要求越来越高。在现有的半导体工艺设备中,常通过下电极向工艺气体发射相应的射频(RF,Radio Frequency)电场产生离子流,从而实现刻蚀基片表面膜层等效果。然而,现有的半导体工艺设备中,下电极与工艺气体以及工艺腔室中的内衬等结构组成的射频通路,其对称性常难以满足要求,导致基片表面上进行刻蚀工艺的速率不均匀,产品质量差。

因此,如何提供一种能够提高半导体工艺均匀性的半导体工艺设备结构,成为本领域亟待解决的技术问题。

发明内容

本发明旨在提供一种能够半导体工艺设备,该半导体工艺设备能够提高半导体工艺的均匀性。

为实现上述目的,本发明提供一种半导体工艺设备,包括工艺腔室、供电线、电源、屏蔽盒和位于所述工艺腔室内的下电极,所述屏蔽盒设置在所述工艺腔室的腔室壁外侧,所述供电线的第一端与所述下电极电连接,所述供电线的第二端依次穿过所述工艺腔室的侧壁和所述屏蔽盒并与所述电源电连接,所述半导体工艺设备还包括绝缘件,所述绝缘件设置在所述屏蔽盒与所述工艺腔室的侧壁之间,所述绝缘件上形成有走线孔,所述供电线穿过所述走线孔。

可选地,所述绝缘件的材料包括陶瓷或聚四氟乙烯。

可选地,所述绝缘件的厚度为0.2mm至20mm。

可选地,所述半导体工艺设备还包括绝缘悬臂,所述工艺腔室的腔室壁上形成有悬臂孔,所述悬臂孔与所述走线孔同轴设置,所述绝缘悬臂的一端穿过所述悬臂孔伸入所述工艺腔室中,所述绝缘悬臂的另一端固定设置在所述绝缘件的走线孔中,所述绝缘悬臂中形成有走线通孔,所述供电线的第二端穿过所述走线通孔。

可选地,所述绝缘悬臂包括悬臂本体和覆盖在所述悬臂本体表面上的绝缘介质层。

可选地,所述绝缘介质层的材料包括陶瓷或聚四氟乙烯。

可选地,所述半导体工艺设备还包括匹配器,所述匹配器固定设置在所述屏蔽盒背离所述绝缘件的一侧,且所述电源依次通过所述匹配器、所述屏蔽盒与所述下电极电连接。

可选地,所述半导体工艺设备还包括内衬组件,所述内衬组件包括下内衬,所述下内衬环绕所述下电极设置且为对称结构,所述下内衬上设有中心孔,所述供电线的一端穿过所述中心孔与所述下电极电连接,所述电源通过所述供电线与所述下电极和所述下内衬电连接。

可选地,所述内衬组件还包括上内衬,所述上内衬环绕所述下电极设置,所述上内衬部分套设在所述下内衬的外侧,且所述上内衬套设在所述下内衬外侧的部分与所述下内衬之间具有间隙。

可选地,所述间隙的宽度为0.2mm至20mm。

在本发明提供的半导体工艺设备中,屏蔽盒与工艺腔室的外壁之间设置有绝缘件,阻断了电流通过工艺腔室的侧壁流向屏蔽盒的通路,仅允许射频电流通过下电极下方的供电线流向电源,从而提高了流回供电线的射频电流沿各个方向分布的均匀性,进而提高了半导体工艺的均匀性(如,基片表面各处刻蚀速率的均匀性)。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

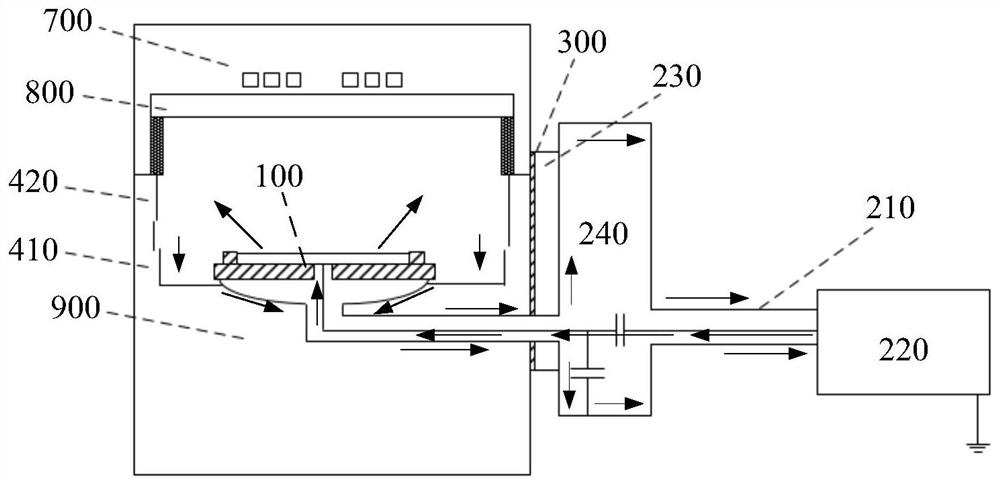

图1是现有技术中的一种半导体工艺设备的结构示意图;

图2是本发明实施例提供的半导体工艺设备的结构示意图;

图3是图2所示半导体工艺设备在另一视角下的视图;

图4是图2所示半导体工艺设备的剖视图;

图5是图2所示半导体工艺设备在另一视角下的剖视图;

图6是图2所示半导体工艺设备的结构爆炸视图;

图7是本发明实施例提供的半导体工艺设备中内衬组件的结构示意图;

图8是图7所示内衬组件的局部放大示意图;

图9是本发明另一实施例提供的半导体工艺设备的结构示意图;

图10是图9所示半导体工艺设备的剖视图。

附图标记说明

100:下电极 210:供电线

220:电源 230:屏蔽盒

240:匹配器 300:绝缘件

400:内衬组件 410:下内衬

411:第一环形侧壁 412:底壁

420:上内衬 421:第二环形侧壁

422:内门缺口 430:间隙

510:内门升降机构 512:内门

511:传片口 520:维护组件

600:绝缘悬臂 700:上电极

800:介质窗 900:工艺腔室

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

如图1所示为现有技术中的一种半导体工艺设备的结构示意图,该半导体工艺设备包括工艺腔室900、下电极100、电源220和屏蔽盒230,其中电源220通过线缆与工艺腔室900中的下电极100连接,并通过线缆向下电极100提供射频信号,下电极100根据射频信号产生射频电场并激发工艺腔室900中的工艺气体产生等离子体。屏蔽盒230通常设置在工艺腔室900的外壁上,用于屏蔽电源220与工艺腔室900中的零部件之间的电磁信号,从而防止电源220及相关部件影响工艺腔室900内部的电磁场。此外,部分辅助功能(如加热、静电吸附等功能)用线(如AC加热线、DC线)也分别通过屏蔽盒230馈入工艺腔室900中。

工艺腔室900中的电流路径如图中箭头方向所示,电流经过等离子体由工艺腔室900中的内衬等结构流回下电极100下方的线缆并通过线缆流回电源220。为提高基片表面上各个位置进行刻蚀工艺的均匀性,下电极100通常设置在工艺腔室900的中心位置,以保证流回线缆的电流沿各个方向均匀分布。

本发明的发明人经研究后发现,在现有技术中基片表面刻蚀工艺不均匀的主要原因在于屏蔽盒230。如图1所示,屏蔽盒230直接与工艺腔室900的一侧外壁接触,导致部分电流直接通过腔室外壁以及屏蔽盒230流回线缆,导致电流沿各个方向分布的均匀性降低。

为解决上述技术问题,提高半导体工艺的均匀性,本发明提供一种半导体工艺设备,如图2所示,该半导体工艺设备包括工艺腔室900、供电线210、电源220、屏蔽盒230和位于工艺腔室900内的下电极100,屏蔽盒230设置在工艺腔室900的腔室壁外侧,供电线210的第一端与下电极100电连接,供电线210的第二端依次穿过工艺腔室900的侧壁和屏蔽盒230并与电源220电连接,且能够通过供电线210向下电极100提供射频信号。该半导体工艺设备还包括绝缘件300,绝缘件300设置在屏蔽盒230与工艺腔室900的侧壁之间,绝缘件300上形成有走线孔,供电线210穿过该走线孔。

本发明对该半导体工艺设备执行的工艺种类不做具体限定,例如,该半导体工艺设备可以为刻蚀机,下电极100用于激发工艺腔室900中的工艺气体产生等离子体以刻蚀下电极100上方设置的基片表面的膜层。

在本发明中,屏蔽盒230与工艺腔室900的侧壁之间设置有绝缘件300,阻断了电流通过工艺腔室900的侧壁流向屏蔽盒230的通路,仅允许射频电流通过下电极100下方的供电线210流向电源220,从而提高了流回供电线210的射频电流沿各个方向分布的均匀性,进而提高了半导体工艺的均匀性(如,基片表面各处刻蚀速率的均匀性)。

本发明实施例对绝缘件300的材料不做具体限定,例如,作为一种易于实现且成本较低的实现方式,绝缘件300的材料可以包括陶瓷或者聚四氟乙烯(PTFE,Poly tetrafluoroethylene)。

本发明实施例对绝缘件300的面积以及厚度不做具体限定,例如,作为本发明的一种可选实施方式,绝缘件300的长、宽与屏蔽盒230匹配,绝缘件300的厚度为0.2mm至20mm。

本发明实施例对绝缘件300如何与工艺腔室900的侧壁以及屏蔽盒230连接不做具体限定,例如,作为本发明的一种可选实施方式,绝缘件300可以通过绝缘螺钉与工艺腔室900的侧壁以及屏蔽盒230固定连接。

为提高射频信号的信号质量,优选地,如图2所示,该半导体工艺设备还包括匹配器240,匹配器240固定设置在屏蔽盒230背离绝缘件300的一侧,且电源220依次通过匹配器240和屏蔽盒230与供电线210电连接。在本发明实施例中,电源220与供电线210之间设置有匹配器240,以实现电源220功率的无反射传输。本发明实施例对电源220如何与匹配器240连接不做具体限定,例如,电源220可以通过同轴线与匹配器240连接。

本发明实施例对工艺腔室900内部的部件不做具体限定,例如,该半导体工艺设备还可以包括内衬组件400。在现有技术中,电流由工艺腔室900中的内衬流回下电极100下方的线缆,本发明的发明人经进一步研究后发现,电流流经内衬的过程也同样会影响射频电流沿各个方向分布的均匀性。在现有技术中,内衬并非完全中心对称的结构,例如,内衬一侧需留有用于设置内门的内门缺口,以便基片进出工艺腔室900。

为解决上述技术问题,优选地,如图7、图8所示,内衬组件400包括下内衬410,下内衬410环绕下电极100设置且为对称结构,下内衬410上设有中心孔,供电线210的一端穿过中心孔与下电极100电连接,电源220通过供电线210与下电极100和下内衬410电连接。

本发明实施例对下内衬410的结构不做具体限定,例如,如图7、图8所示,下内衬410可以包括相互连接的底壁412和第一环形侧壁411,中心孔形成在底壁412的中心位置。

本发明对工艺腔室900中的其他结构不做具体限定,例如,如图4、图5所示,该工艺腔室900中还可以设置有内门升降机构510和维护组件520,工艺腔室900的内壁上形成有用于设置该内门升降机构510和维护组件520的缺口。上内衬420在对应于内门升降机构510的位置预留有内门缺口422。用于设置该内门升降机构510的缺口底部还形成有与工艺腔室900的外壁连通的传片口511,内门升降机构510用于控制内门512选择性地封闭内门缺口422,以通过传片口511和内门缺口422传输基片进出工艺腔室900,维护组件520用于在开启工艺腔室900时对工艺腔室900中的部件进行维护保养。需要说明的是,上下内衬位于门升降机构510和维护组件520的内侧,上述缺口的位置均高于下内衬410的环形侧壁顶部。

如图2所示,该工艺腔室900中还设置有上电极700以及介质窗800,上电极700为螺旋状,用于在工艺腔室900中产生磁场,从而配合下电极100共同激发工艺气体产生等离子体。

在本发明实施例中,内衬组件400包括中心对称的下内衬410,下内衬410除完成保护腔室侧壁的功能外,还用于传输返回供电线210的电流,其中心对称结构能够保证返回供电线210的电流在各个方向分布的均匀性,从而消除内门升降机构510等结构对电流的影响,提高半导体工艺的均匀性。

本发明对供电线210的结构不做具体限定,例如,供电线210可以为同轴线(Coaxial line),供电线210的外导体层与下内衬410电连接,供电线210的内芯(内导体)穿过中心孔与下电极100电连接。

为了在保证电流分布均匀性的同时,提高内衬组件400对工艺腔室900内壁的保护作用,优选地,如图7、图8所示,内衬组件400还包括上内衬420,上内衬420环绕下电极100设置,上内衬420部分套设在下内衬410的外侧,且上内衬420套设在下内衬410外侧的部分与下内衬410之间具有间隙。

本发明实施例对上内衬420的结构不做具体限定,例如,如图7、图8所示,上内衬420包括第二环形侧壁421,第二环形侧壁421部分套设在第一环形侧壁411外侧,且第二环形侧壁421与第一环形侧壁411之间具有间隙430。内门缺口422形成在第二环形侧壁421上。

在本发明实施例中,上内衬420的第二环形侧壁421底部环绕下内衬410的第一环形侧壁411顶部设置,并且第二环形侧壁421与第一环形侧壁411之间具有间隙430,从而在保证上内衬420与下内衬410绝缘的前提下,提高了内衬组件400对腔室内壁的覆盖率,进而提高了工艺腔室900的使用寿命。此外,间隙430还能够避免上内衬420与下内衬410在安装时发生的接触摩擦,提高内衬组件400的使用寿命。

本发明实施例对间隙430的宽度不做具体限定,例如,作为本发明的一种可选实施方式,间隙430的宽度可以为0.2mm至20mm。

在现有技术中,线缆接入工艺腔室900中的接口处通常设置有静电(ESC)悬臂,静电悬臂由螺钉固定在工艺腔室900的侧壁上,且通过诱电线圈与工艺腔室900的侧壁电连接,本发明的发明人经研究后发现,该静电悬臂容易产生内衬-腔室壁-静电悬臂的通路并允许工艺腔室900中的射频电流由该通路直接返回电源。

因此,为了解决上述问题,进一步提高半导体工艺的均匀性,优选地,如图9、图10所示,该半导体工艺设备还包括绝缘悬臂600,工艺腔室900的侧壁上形成有悬臂孔,该悬臂孔与走线孔同轴设置,绝缘悬臂600的一端穿过该悬臂孔伸入工艺腔室900中,绝缘悬臂600的另一端固定设置在绝缘件300的走线孔中,绝缘悬臂600中形成有走线通孔,供电线210的第二端穿过该走线通孔。

在本发明实施例中,屏蔽盒230与工艺腔室900的侧壁之间通过绝缘悬臂600连接,从而阻断了射频电流由工艺腔室900的侧壁和悬臂直接返回电源220的通路,提高了电流沿各个方向分布的均匀性,进而提高了半导体工艺的均匀性。

本发明实施例对绝缘悬臂600如何与工艺腔室900的侧壁固定连接不做具体限定,例如,作为本发明的一种可选实施方式,工艺腔室900的侧壁上形成有多个安装盲孔,绝缘件300上的相应位置形成有多个安装通孔,通过螺钉依次穿过安装通孔和安装盲孔将悬臂固定在工艺腔室900的侧壁上。需要说明的是,该连接关系也为绝缘连接,例如,该螺钉可以为绝缘螺钉,或者安装通孔和安装盲孔的内壁上覆盖有绝缘介质层。

本发明实施例对绝缘悬臂600的结构不做具体限定,例如,作为本发明的一种可选实施方式,绝缘悬臂600可以包括悬臂本体和覆盖在悬臂本体表面上的绝缘介质层,该走线通孔形成在该悬臂本体中。

在本发明实施例中,悬臂本体可近似为筒状零件,该悬臂本体的表面可以包括侧壁、内壁和两端面,本发明实施例对绝缘介质层的覆盖范围不做具体限定,例如,绝缘介质层可以覆盖在悬臂本体的所有表面上。为降低成本,优选地,绝缘介质层仅覆盖该悬臂本体的侧壁和两端面,从而既可保证对悬臂本体与工艺腔室900的侧壁之间、以及悬臂本体与电源之间进行绝缘处理,又可以降低绝缘介质层的材料使用量,缩减材料和工艺成本。

本发明实施例对绝缘介质层的材料不做具体限定,例如,作为本发明的一种可选实施方式,绝缘介质层的材料包括陶瓷或聚四氟乙烯。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种半导体工艺设备中的卡盘组件及半导体工艺设备

- 半导体工艺设备中的承载装置和半导体工艺设备