一种表面增强的聚晶金刚石复合片及其制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于超硬材料技术领域,特别涉及一种应用于石油钻井、地质勘探、煤田钻采钻头上和机械加工工具等行业的表面为热压烧结化学气相沉积(CVD)多晶金刚石膜的聚晶金刚石复合片(PDC)及其制备方法。

背景技术

聚晶金刚石复合片钻头在石油、天然气钻探方面有着广泛的应用,随着常规石油、天然气开采资源的逐渐减少,大力发展页岩油、页岩气是未来的大趋势,页岩油、页岩气等难开采的地质对PDC钻头的性能要求越来越高。

PDC是将金刚石微粉和硬质合金基体(碳化钨-钴)在高温高压下烧结在一起,金刚石微粉烧结成金刚石层,具有金刚石的超高硬度和耐磨性,硬质合金基体具有可烧结性,便于应用于各种不同的工作环境。

硬质合金基体中的钴在高温高压下从基体中渗出,穿过金刚石微粉,金刚石晶粒互相接触部位融入钴液中,温度降低后,融入钴液的碳原子重新生长成为金刚石结构,从而使得金刚石晶粒之间牢固结合,成为聚晶金刚石。

PDC非常重要的性能参数是耐磨性和耐冲击性,这两项参数指标都与金刚石晶粒之间的结合强度有非常大的关系。金刚石晶粒之间的接触面积越大,金刚石晶粒结合越牢固。

传统的方法已经很难再进一步提高金刚石晶粒之间的连接强度,想进一步提升PDC的耐磨性,可通过外加超硬涂层的方法来进行表面增强。

CVD多晶金刚石膜相比聚晶金刚石其晶粒结合更加牢固紧密,但在制备PDC的高温高压环境下,CVD多晶金刚石膜容易随机开裂,且传统金刚石膜刀具在超高负荷工作条件下易造成随机崩裂脱落从而造成刀具损伤。

发明内容

本发明提供一种全新的配方和工艺,通过在传统PDC表面高温高压烧结一层CVD多晶金刚石膜,能使PDC的聚晶金刚石层表面得到增强,进一步提高PDC的耐磨性。CVD多晶金刚石膜先经过激光雕刻预制纹路,PDC在压力≥5.5GP、温度≥1400℃的条件下的烧结过程中表面CVD多晶金刚石膜片沿激光预制纹路开裂,流体状态的金刚石微粉、钴、碳化钨混合物填充入裂隙形成聚晶,并与CVD多晶金刚石膜片形成牢固D-D键连接。因此在高温高压烧结过程中和高负荷工作条件下CVD多晶金刚石膜片不易大面积随机崩裂,以免造成刀具损伤。

上述的技术问题通过以下的技术方案实现:

一种表面增强的聚晶金刚石复合片,包括CVD多晶金刚石膜、聚晶金刚石层和碳化钨-钴硬质合金层,CVD多晶金刚石膜烧结在聚晶金刚石层上,聚晶金刚石层烧结在碳化钨-钴硬质合金层上,其特征在于,所述的CVD多晶金刚石膜是在压力≥5.5GP、温度≥1400℃的条件下和聚晶金刚石层原料烧结在一起的,烧结前CVD多晶金刚石膜片表面利用激光雕刻预制纹路,膜片上激光预制纹路在烧结时产生裂隙,裂隙由流体聚晶填充,聚晶金刚石层与CVD多晶金刚石膜之间由牢固的D-D键连接。

作为优选,所述的聚晶金刚石层和碳化钨-钴硬质合金层的厚度分别为2mm和11mm。

一种表面增强的聚晶金刚石复合片的制备方法,包括以下步骤:

(1)选取表面均匀完整的CVD多晶金刚石膜一片和碳化钨-钴硬质合金圆柱坯料一个;

(2)将CVD多晶金刚石膜放置在激光切割机样品台上,用激光将CVD多晶金刚石膜切割成与碳化钨-钴硬质合金圆柱坯料直径相同的圆片,随后在其表面进行图案预制,用激光按照所预制的图案进行扫描雕刻;

(3)依次将步骤(2)所述的CVD多晶金刚石膜和晶粒粒度≤50μm的金刚石微粉装入到耐高温、耐高压的金属圆杯中,膜片纹路面朝下,在混合的微粉上层放置碳化钨-钴硬质合金圆柱坯料,并将整体压实成型;

(4)将压实成型的CVD多晶金刚石膜、金刚石微粉和碳化钨-钴硬质合金连同所述的金属圆杯一起放入碳加热管中,将碳加热管放入叶腊石块中,将叶腊石块放入高温高压设备中,升压至5.5GPa以上,升温至1400℃以上并保持压力和温度300~1000秒;

(5)停止加热,降低压力,设备温度达到室温,压力降到标准大气压;从高温高压设备中取出叶腊石块,去除烧结体外部的叶腊石块、碳加热管和金属圆杯,得到表面增强的聚晶金刚石复合片。

步骤(1)中所述的CVD多晶金刚石膜可以但不限于使用热灯丝法、等离子增强热阴极法、微波等离子体法和微波等离子体炬法等本领域成熟的方法制备。

步骤(1)中所述的CVD多晶金刚石膜厚度优选为100μm~1500μm。

步骤(1)中所述的CVD多晶金刚石膜晶粒大小优选为1μm~100μm。

步骤(2)中激光预制图案优选由2~4个等宽的同心圆环与3~8条等夹角的径向线段组成的扇状图形构成。

步骤(2)中所述的激光预制图案纹路宽100~1000μm,深为膜厚的20%~80%。

步骤(4)中,优选升压至压力大于6.5GPa,升温至1450℃~1600℃;保持压力和温度450~650秒。

步骤(5)中,PDC在高温高压烧结过程中表面金刚石膜片沿激光预制纹路开裂,流体状态的金刚石微粉、钴、碳化钨混合物填充入裂隙形成聚晶,并与CVD多晶金刚石膜形成牢固D-D键连接。

有益效果:

1、通过在PDC表面热压烧结一层CVD多晶金刚石膜,提高了PDC的耐磨性;

2、PDC在高温高压烧结过程中表面CVD多晶金刚石膜沿激光预制纹路开裂,流体状态的金刚石微粉、钴、碳化钨混合物填充入裂隙形成聚晶,并与CVD多晶金刚石膜形成牢固D-D键连接。因此在高温高压烧结过程中和高负荷工作条件下金刚石膜片不易随机崩裂脱落,以免造成刀具损伤。

附图说明

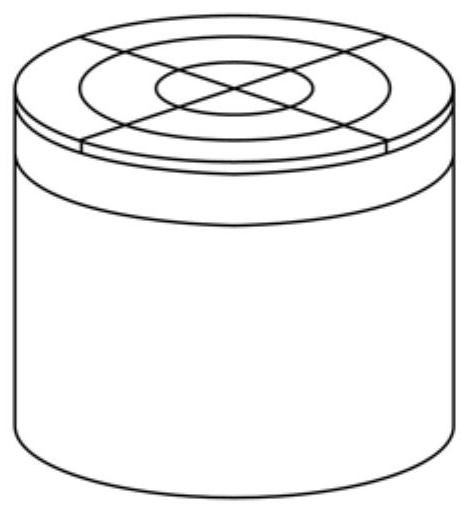

图1是本发明制备的表面增强的聚晶金刚石复合片的立体结构图。

图2是CVD多晶金刚石膜的一种优选的激光预制纹路。

图3是CVD多晶金刚石膜的另一种优选的激光预制纹路。

图4是CVD多晶金刚石膜的又一种优选的激光预制纹路。

具体实施方式

实施例1

以下通过优选实施结合附图例对本发明工艺作进一步的详细说明,但本发明的保护范围并不局限于此,实施例仅仅是对本发明进行解释而并非限定。

选取表面均匀完整,直径大于20mm,厚度为800μm,晶粒大小为30~70μm的CVD多晶金刚石膜一片,与钴含量为15%(质量比)的硬质合金(碳化钨-钴)圆柱坯料Φ16.45×12mm一个。

将挑选好的CVD多晶金刚石膜放置在用激光切割机样品台上,用激光将CVD多晶金刚石膜片切割成与硬质合金(碳化钨-钴)坯料直径相同的圆片,随后在其表面进行图形预制,用激光按照所设计的图案进行扫描雕刻,图2~4是三种优选的预制图案纹路。加工好的CVD多晶金刚石膜直径为16.45mm,厚度为800μm,纹路宽度为500μm,深度为500μm;

取1.9g的金刚石微粉(粒度8~15μm),与CVD多晶金刚石膜片放入无水乙醇中超声振荡清洗15分钟后,放入80℃烘箱烘干。然后依次将CVD多晶金刚石膜片与粉末放入Φ16.50×10mm的锆杯中,膜片纹路面朝下置于杯底,压实粉末,再放入硬质合金(碳化钨-钴)圆柱坯料。将金属杯放入碳加热管中,并放入叶腊石块中,然后将其放入高温高压设备中。压力从大气压逐步增加到7GPa,加热温度上升到1500℃,持续500秒。PDC在高温高压烧结过程中表面金刚石膜片沿激光预制纹路开裂,流体状态的金刚石微粉、钴、碳化钨混合物填充入裂隙形成聚晶,并与CVD多晶金刚石膜形成牢固D-D键连接。

加热结束后,降低压力到大气压,温度降到室温。去除烧结体外部的叶腊石块、碳加热管和金属圆杯,通过机械加工得到表面为CVD多晶金刚石膜的PDC,规格为Φ16×13.8mm,其中聚晶金刚石层厚度为2mm,硬质合金基体厚度为11mm。CVD多晶金刚石膜、聚晶金刚石层与碳化钨-钴硬质合金层之间烧结牢固,无裂纹、未分层,CVD多晶金刚石膜预制图案纹路裂隙被聚晶金刚石填满,表面密实,无气孔、无掉边、无裂纹,制备的表面增强的聚晶金刚石复合片的结构示意图如图1所示。

本实施例制备的样品中,表面形成一层800μm厚的密实金刚石膜片,从而可以提高PDC的耐磨性,延长PDC在切削时的工作寿命。而传统的无表面增强的PDC聚晶金刚石层的金刚石晶粒则存在较多微观孔隙,耐磨性差,使用寿命低。

本实施例制备的样品中,PDC表面增强的CVD多晶金刚石膜设置有激光预制纹路结构,能够在遭受高负荷冲击后CVD多晶金刚石膜层产生脱层的情况下,使脱层的CVD多晶金刚石膜片按照激光预制纹路划分的小块脱落,避免产生大面积随机崩裂,造成大块脱落的碎屑在切削工作中引起刀具损伤和PDC的整体失效。而且经过表面增强的PDC在切削时,一侧CVD多晶金刚石膜照激光预制纹路划分的小块脱落后可以旋转至另一个未脱落的面继续使用,进而降低PDC的使用成本。表明激光预制纹路与热压烧结过程中的流体填充纹路在PDC工作时防止CVD多晶金刚石膜随机崩裂并脱落作用的重要性。

- 一种表面增强的聚晶金刚石复合片及其制备方法

- 一种表面增强的聚晶金刚石复合片及其制备方法