电池加热系统

文献发布时间:2023-06-19 10:24:22

本申请是基于申请号为201811457395.2,申请日为2018年11月30日,申请人为宁德时代新能源科技股份有限公司,发明名称为“电池组加热系统和方法、电池组加热管理系统”的发明提出的分案申请。

技术领域

本发明涉及电池领域,尤其涉及电池加热系统。

背景技术

随着新能源汽车的发展,为新能源汽车提供动力的电池应用于各个领域。伴随着电池的广泛应用,电池性能问题引起消费者和企业的广泛关注。

由于电池的内阻会随着温度的下降而急剧升高,电池的容量会随着温度的下降而迅速下降。当需要利用外接充电装置对电池进行充电时,若电池所处的环境温度较低,电池的实际容量远低于理论上电池的容量,降低了电池容量的利用率。为了保证电池容量的高利用率,当电池的温度较低时,需要对电池进行加热。特别是在低温驻车充电的过程中。

发明内容

本发明实施例提供的电池加热系统和方法,可以提高电池容量的利用率。

一方面,本发明实施例提供了一种电池加热系统,包括:温度采样模块,用于采集目标采样温度,其中,目标采样温度包括电池模组集合的实时温度或电池模组集合所属电池包的外部环境的实时温度,电池模组集合包含N个电池模组,N为正整数;控制模块,用于当目标采样温度不小于预设预期加热温度时,控制加热模块进入第一加热模式;加热模块,用于进入第一加热模式,利用外部电能对电池模组集合进行间隔性加热,以使目标采样温度保持于预设预期加热温度。

另一方面,本发明实施例提供一种电池加热方法,包括:接收由温度采样模块采集的目标采样温度;当目标采样温度不小于预设预期加热温度时,控制加热模块进入第一加热模式,以使目标采样温度保持于预设预期加热温度,其中,第一加热模式包括利用外部电能对电池模组集合进行间隔性加热。

根据本发明实施例中的电池加热系统和方法,相较于采集的目标采样温度不小于预设预期加热温度的情况,当采集的目标采样温度小于预设预期加热温度时,电池容量的容量利用率较低。因此,当目标采样温度不小于预期加热温度时,可以间隔性地利用外接充电装置的部分输出电能为电池模组集合进行加热,以使目标采样温度保持于预设预期加热温度。其中,目标采样温度为电池模组集合的实时温度或电池模组集合所属电池包的外部环境的实时温度。当目标采样温度保持于预设预期加热温度时,电池容量的容量利用率较高。因此,本发明实施例能够提高电池容量的利用率。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

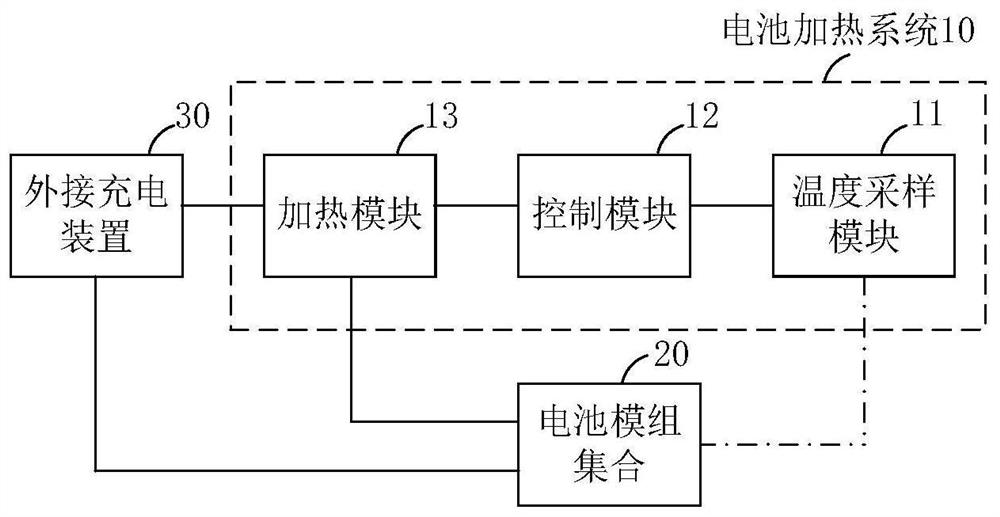

图1为本发明一实施例中一种电池加热系统的结构示意图;

图2为本发明一实施例的示例中的基准第一驱动子信号与反馈信号的示意图;

图3为本发明一实施例中一种电池加热电路的结构示意图;

图4为本发明一实施例中另一种电池加热电路的结构示意图;

图5为本发明一实施例中的电池加热方法的流程图;

图6为本发明一实施例中的另一种电池加热方法的示意流程图。

具体实施方式

下面将详细描述本发明的各个方面的特征和示例性实施例,为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本发明,并不被配置为限定本发明。对于本领域技术人员来说,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明更好的理解。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

电池包,包含多个串联、并联或混联的电池模组。其中,电池包内的多个电池模组可称为一个电池模组集合,每一电池模组均包含多个单体电芯。

本发明实施例提供了一种电池加热系统和方法,可应用于低温驻车的场景中。在电池加热系统中,加热模块可利用外接充电装置的全部输出电能为电池模组集合持续加热。在本发明实施例中,当温度采集模块采集的目标采样温度不小于预设期望加热温度时,控制模块可控制加热模块利用外接充电装置的部分输出电能对电池模组集合进行间隔性加热,以使目标采样温度保持于预设预期加热温度。

由于目标采样温度为电池模组集合的实时温度或电池模组集合所属电池包的外部环境的实时温度,本发明实施例中可以根据目标采样温度与预设预期加热温度的关系,或所述电池模组集合所属的电池包的外部环境温度与预设预期加热温度的关系,选择利用外接充电装置的部分输出电能对电池模组集合进行间隔性加热,以使目标采样温度保持于预设预期加热温度,从而提高电池容量的利用率。

需要说明的是,本发明实施例中的电池容量可以指电池模组所包含的单体电芯的容量。其中,该电池模组为电池模组集合所包含的电池模组。电池容量的利用率可理解为电池的实际容量与电池的理论容量的比值。

图1为本发明一实施例中一种电池加热系统的结构示意图。

如图1所示,电池加热系统10包括:温度采样模块11、控制模块12和加热模块13。

温度采样模块11,用于采集目标采样温度。其中,目标采样温度包括:电池模组集合20中一个电池模组的实时温度、电池模组集合20中多个电池模组的平均实时温度、电池模组集合20所属电池包的内部温度、电池模组集合20所属电池包的壳体温度或电池模组集合20所属电池包的外部环境的实时温度,电池模组集合20包含N个电池模组,N为正整数。

在本发明的一些实施例中,当需要采集电池模组集合20的实时温度作为目标采样温度时,图1中的点划线表示温度采样模块11可从电池模组集合20采集目标采样温度。具体地,可以为电池模组集合20所包含的N个电池模组各设置一温度采样单元。具体地,每一温度采样单元均可采集对应的电池模组所包含的每一单体电芯的实时温度。

示例性地,若一个电池模组包含i个单体电芯,则该电池模组对应的温度采样单元,共可采集i个实时温度数据,T1、T2、……、Ti。本示例中可以将所采集的i个实时温度数据中的最小温度数据作为该电池模组的实时温度,其中,i为正整数。

相应地,在本示例中,可从N个电池模组的实时温度中筛选出一个最小实时温度值,作为电池模组集合20的实时温度。

在本发明的一些实施例中,当需要采集电池模组集合20所属的电池包的外部环境的实时温度作为目标采样温度时,在一种情况下,温度采样模块11可设置于电池包箱体的外侧。在另一种情况下,上述电池包安装于新能源汽车内,温度采样模块11可设置于新能源汽车的汽车底盘上。

需要说明的是,本发明实施例中,电池模组集合20的实时温度或电池模组集合20所属电池包的外部环境的实时温度与电池容量相关。当电池模组集合20的实时温度或电池模组集合20所属电池包的外部环境的实时温度较低时,电池容量也较小。因此,可以将采集的目标采样温度作为衡量电池的电池容量的基准量。

在本发明的一些实施例中,温度采样模块11与控制模块12之间通过第一通信线路进行连接。控制模块12通过第一通信线路向温度采样模块11发送用于控制温度采样模块11采集目标采样温度的控制指令。温度采样模块11响应于该控制指令,采集目标采样温度,并通过第一通信线路将采集到的目标采样温度返回至控制模块12。

在一些实施例中,第一通信线路的具体实现方式可以是菊花链通信结构。

需要说明的是,控制模块12与温度采样模块11之间还可以通过无线通信的方式进行连接。

在本发明的一些实施例中,当温度采样模块11包括多个温度采样单元时,相邻的温度采样单元之间通过第二通信线路进行连接。多个温度采样单元采集的多个电池模组的实时温度通过第二通信线路进行传递和汇总。汇总后的多个电池模组的实时温度通过隔离转换单元转换为满足第一通信线路协议的数据流返回至控制模块12。

在一个实施例中,第二通信线路的具体实现方式可以是菊花链通信结构。

控制模块12,用于当目标采样温度不小于预设预期加热温度时,控制加热模块13进入第一加热模式。

在本发明的一些实施例中,预设预期加热温度表示期望电池模组集合20运行所在的温度。当目标采样温度达到预设预期加热温度时,可视为电池模组集合20运行于期望其所在的温度上。

需要说明的是,在本发明的实施例中,若目标采样温度达到某一温度,电池容量可以满足用户或生产商的需求,可将该温度设置为预设预期加热温度。

还需要说明的是,当温度采样模块11设置的位置不同、整车不同或电池模组集合20不同时,可以根据实际的具体情况,将预设预期加热温度预先设定为不同的值。

在一些实施例中,第一加热模式包括加热模块13利用外部电能为电池模组集合20进行间隔性加热。

在本发明的一些实施例中,外部电能可以是由外部提供的。具体地,可由外接充电装置30提供。

需要说明的是,当加热模块13进入第一加热模式之后,加热模块13对电池模组集合20进行精细加热,以使目标采样温度能够精准的保持在预设预期加热温度。

在本发明的一些实施例中,还存在目标采样温度小于预设预期加热温度的情况,此时,为了提高加热模块13的工作效率,控制模块12还用于:

当目标采样温度小于预设预期加热温度时,控制加热模块13进入第二加热模式。

其中,第二加热模式包括加热模块13利用外部电能为电池模组集合20持续性加热。

需要说明的是,当加热模块13进入第二加热模式时,目标采样温度的升温速率大于加热模块13进入第一加热模式时目标采样温度的升温速率。当目标采样温度小于预设预期加热温度时,控制加热模块13进入第二加热模式,能够使目标采样温度快速达到预设预期加热温度,进一步地,能够快速增大电池容量的利用率。

在本发明的一些实施例中,为了能够兼顾电池加热系统10的加热效率和电池模组集合20的充电效率,电池加热系统10还包括:外接充电装置30,用于提供外部电能。

外接充电装置30的一端分别与电池模组集合20的一端和加热模块13的一端相连接,外接充电装置30的另一端分别与电池模组集合20的另一端和加热模块13的另一端相连接,

外接充电装置30用于进入第一工作模式,将外部电能的第一部分提供至加热模块13,并利用外部电能的第二部分为电池模组集合20充电;以及,用于进入第二工作模式,将全部外部电能提供至加热模块13。

相应地,控制模块12还用于,当目标采样温度不小于预设预期加热温度时,控制外接充电装置30进入第一工作模式;以及,当目标采样温度小于预设预期加热温度时,控制外接充电装置30进入第二工作模式。

需要说明的是,当目标采样温度不小于预设预期加热温度时,控制模块12控制外接充电装置30进入第一工作模式,并控制加热模块13进入第一加热模式;当目标采样温度小于预设预期加热温度时,控制外接充电装置30进入第二工作模式,且控制加热模块13进入第二加热模式。

在一些实施例中,外接充电装置30的一端称为外接充电装置30的高压端,外接充电装置30的另一端称为外接充电装置30的低压端。在外接充电装置30对电池模组集合20充电的过程中,外接充电装置30的高压端连接电池模组集合20的高压端,接充电装置30的低压端连接电池模组集合20的低压端。

在一些实施例中,外接充电装置30表示能够输出直流电的充电装置。示例性地,外接充电装置30可以具体为车载充电机(On Board Charger,OBC)。具体地,车载充电机可以接入市用交流电网,并输出直流电为电池模组集合20进行慢充。

在本发明的一些实施例中,外接充电装置30的全部外部电能表示外接充电装置30能够为加热模块13和/或电池模组集合20提供的最大电能。需要说明的是,外接充电装置30输出的全部外部电能表示忽略外接充电装置30的输出电能的损耗以及外接充电装置30的输出电能的其他输出途径。

在一些实施例中,控制模块12与外接充电装置30通过控制器局域网络(Controller Area Network,CAN)总线进行通信连接。具体地,控制模块12可通过控制器局域网络总线向外接充电装置30发送用于指示外接充电装置30进入第一工作模式的控制指令、指示外接充电装置30进入第二工作模式的控制指令或者其他控制指令。

需要说明的是,在本发明实施例中,控制模块12与外接充电装置30还可以通过无线通信的方式进行连接,对控制模块12与外接充电装置30之间的具体连接方式不作限定。

在一些实施例中,控制模块12与外接充电装置30之间设置有车辆控制单元(Vehicle Control Unit,VCU),以供控制模块12与外接充电装置30通过车辆控制单元进行通信。示例性地,车辆控制模块可以将控制模块12发出的用以指示外接充电装置30进入第一工作模式、第二工作模式或第三工作模式的控制指令转发至外接充电装置30。

需要说明的时,控制模块12和/或外接充电装置30还可以通过车辆控制单元与整车内的其他功能单元进行通信。

在本发明的一些实施例中,在对电池模组集合20的整个加热过程中,为了减小电池加热系统10对外部电能的消耗和兼顾充电效率,控制模块12还用于:

若目标采样温度不小于起始充电温度,控制外接充电装置30进入第三工作模式,第三工作模式包括利用全部外部电能为电池模组集合20充电,其中,预设起始充电温度小于预设预期加热温度;

从控制外接充电装置30进入第三工作模式起,经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度;

若目标采样温度不小于预设预期加热温度,控制加热模块13进入第一加热模式。

在一些实施例中,起始充电温度可以表示为能够为电池模组集合20进行充电的最小温度。示例性地,起始充电温度可以是根据电池的容量与目标采样温度的对应关系和/或电池的性能设定的。

需要说明的是,控制模块12控制外接充电装置30进入第三工作模式,外接充电装置30利用全部外部电能为电池模组集合20充电,即不向加热模块13输出外部电能

在本发明的一些实施例中,还存在着目标采样温度小于预设起始充电温度的情况,此时,控制模块12具体用于:

若目标采样温度小于预设起始充电温度,控制加热模块13进入第二加热模式,其中,预设起始充电温度小于预设预期加热温度。

从控制加热模块13进入第二加热模式起,经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度。

若目标采样温度不小于预设预期加热温度,控制加热模块13进入第一加热模式。

在本发明的一些实施例中,经过预设第一时间段之后,目标采样温度还存在着小于预设预期加热温度的情况,此时,控制模块12还用于:

在执行判断目标采样温度是否小于预设预期加热温度的步骤之后,若目标采样温度小于预设预期加热温度,控制加热模块13进入第二加热模式或保持第二加热模式,并从控制加热模块13进入第二加热模式或保持第二加热模式起每经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度,直至目标采样温度不小于预设预期加热温度。

在本发明的一些实施例中,为了保护电池加热系统10的各功能模块、电池模组集合20或外接充电装置30,加热模块13不应长时间处于第二加热模式,此时,控制模块12还用于:

判断当前时刻与从控制加热模块13进入第二加热模式的时刻的时间差值是否大于预设第二时间段,

若时间差值大于预设第二时间段,判定电池加热系统10加热超时。

在一些实施例中,预设第二时间段大于预设第一时间段。

在本发明的一些实施例中,为了减小电池加热系统10的能量损耗,在结束对电池模组集合20充电时,应尽快停止对电池模组集合20的加热,此时,控制模块12还用于:

在加热模块13进入第一加热模式之后,每间隔预设第三时间段,判断外接充电装置30是否结束对电池模组集合20的充电;

若判定外接充电装置30结束对电池模组集合20的充电,控制加热模块13停止对电池模组集合20的加热。

在一些实施例中,预设第三时间段可以是根据外接充电装置30对电池模组集合20充电的时长设置的。具体地,当整个充电过程较慢时,预设第三时间段可以相对较长,当整个充电过程较快时,预设第三时间段可以相对较短。

在本发明的一些实施例中,为了精准的控制加热模块13进行间隔性加热,控制模块12还用于:

根据目标采样温度,确定加热时长和停止加热时长;

基于加热时长和停止加热时长,控制加热模块13进入第一加热模式,以对电池模组集合20进行间隔性加热,

其中,加热时长为控制模块12控制加热模块13对电池模组集合20加热的时长,停止加热时长为控制模块12控制加热模块13对电池模组集合20停止加热的时长。

在一些实施例中,加热时长和停止加热时长均与实际温度偏差相关,其中,实际温度偏差为目标采样温度和预设预期加热温度的差值。示例性地,随着实际温度偏差的增大,加热时长减小,停止加热时长增大。

需要说明的是,当控制模块12控制加热模块13进入第二加热模式时,可视为加热时长为加热模块13处于第二加热模式的整个时长,停止加热时长为零。

在一些实施例中,为了实现控制模块12对加热模块13的控制,电池加热系统10还包括:

第一开关器件,第一开关器件设置于外接充电装置30的一端与加热模块13的一端之间,控制模块12通过控制第一开关器件导通或断开,以将外部电能的第一部分间隔性地提供给加热模块13。

需要说明的是,加热时长可以具体为第一开关器件导通时长,停止加热时长可以具体为第一开关器件断开时长。因此,控制模块12通过控制第一开关器件间隔性地导通,来将外部电能的第一部分间隔性地提供给加热模块13。

在本发明的一些实施例中,控制模块12可以通过向第一开关器件发送驱动信号的方式来控制第一开关器件导通或断开。具体地,驱动信号分为控制第一开关器件间隔性地导通的第一驱动子信号,和控制第一开关器件持续性导通的第二驱动子信号。

其中,第一驱动子信号的生成过程可如下:控制模块12根据目标采样温度以及目标采样温度与第一驱动子信号的对应关系,确定控制第一开关器件导通时长和控制第一开关器件断开时长;以及,基于第一开关器件导通时长和第一开关器件断开时长,生成第一驱动子信号。

其中,目标采样温度与第一驱动子信号的对应关系包括目标采样温度与控制第一开关器件导通时长的对应关系和目标采样温度与控制第一开关器件断开时长的对应关系。

在一些实施例中,目标采样温度与第一驱动子信号的对应关系可具体包括:第一开关器件导通时长与第一开关器件断开时长的比值,与目标采样温度的对应关系。

在一些实施例中,第一驱动子信号表示周期为T的脉冲信号。

需要说明的是,当第一驱动子信号为脉冲信号时,目标采样温度与驱动信号的对应关系包括:目标采样温度与每个周期内第一开关器件导通时长的对应关系,和目标采样温度与每个周期内第一开关器件断开时长的对应关系。

在一个实施例中,第一驱动子信号包括:可以控制第一开关器件导通的高电平,和控制第一开关器件断开的低电平。

相应地,目标采样温度与第一驱动子信号的对应关系可以表示为目标采样温度和第一驱动子信号占空比的关系。其中,第一驱动子信号占空比表示:在一个周期内,第一开关器件导通时长与该周期的总时长的比值。

需要说明的是,当第一驱动子信号包括高电平和低电平时,第二驱动子信号仅包括控制第一开关器件持续导通的高电平。

需要说明的是,对于不同的电池模组集合20、不同的预设预期加热温度等不同情况,目标采样温度与第一子驱动信号的对应关系不同。因此,目标采样温度和驱动信号的对应关系往往需要进行整车标定。

在本发明的另一些实施例中,控制模块12具体可用于:

将目标采样温度与预设预期加热温度作为实际温度偏差。

根据实际温度偏差和比例-积分-导数(proportion-integral-derivative,PID)算法,确定加热时长和停止加热时长。

在一些实施例中,当控制模块12通过第一开关器件控制加热模块13、且第一子驱动信号为脉冲信号时,控制模块12具体可用于:

根据实际温度偏差和比例-积分-导数(proportion-integral-derivative,PID)算法,确定第一开关器件导通时长和第一开关器件断开时长。

通过利用比例-积分-导数算法,可以计算出第一驱动子信号的占空比。当第一驱动信号保持该占空比时,可以使目标采样温度保持于预设预期加热温度。

在本发明的一些实施例中,控制模块12可具体实现为控制器和驱动单元。

其中,控制器用于发送用于控制驱动单元生成驱动信号的驱动指令,以及向电池加热系统10的其他功能模块发送各项指令。

驱动单元用于:接收由控制模块12的控制器发送的用于控制驱动单元生成驱动信号的驱动指令,并响应于该控制指令生成第一驱动子信号或第二驱动子信号。

需要说明的是,该驱动单元与控制模块12的控制器之间设置有隔离单元,以对两者之间的通信进行电气隔离。

在本发明的一些实施例中,第一开关器件为能够在控制模块12控制下导通或断开的开关器件。其中,第一开关器件可以包括继电器、金属氧化物半导体(Metal OxideSemiconductor,MOS)场效应管或其他开关器件。

在一些可选的实施例中,为了通过第一开关器件的快速导通和断开,实现对加热模块13的快速精准控制,第一开关器件包括金属氧化物半导体场效应管。

需要说明的是,当通过继电器实现对加热模块14的控制时,继电器的机械性能使得继电器无法进行快速导通和断开,并且需要为继电器配置相应的控制电路。因此,相较于继电器,本实施例中控制模块12通过控制金属氧化物半导体场效应管,实现对加热模块13的控制,能够实现对加热模块13快速精准的控制,整个电池加热系统10较为简单,减小了整个电池加热系统10的能量消耗。

在本发明的一些实施例中,第一开关器件优选为具有过温保护的开关器件。示例性地,第一开关器件可为过温保护金属氧化物半导体场效应管。

在一些实施例中,若第一开关器件为过温保护金属氧化物半导体场效应管时,电池加热系统10还包括:信号反馈回检模块。

具体地,将第一开关器件的驱动信号作为反馈信号返回至控制模块12,并将控制模块12生成的驱动信号作为基准驱动信号,并判断反馈信号是否与基准驱动信号相同,若相同,反馈信号为正常反馈信号,且第一开关器件正常;若反馈信号未完全跟踪复制基准驱动信号,则认为第一开关器件13产生过温故障。

作一个示例,以第一驱动子信号为例,图2为本发明一实施例的示例中的基准第一驱动子信号与反馈信号的示意图。

如图2所示,若基准第一驱动子信号为脉冲信号,若反馈信号与基准第一驱动子信号的占空比相同,则反馈信号为正常反馈信号;若相较于基准第一驱动子信号,当基准第一驱动子信号处于高电平时,反馈信号频繁拉低至低电平,则反馈信号为过温反馈信号。

在一些实施例中,为了对第一开关器件过温保护,当反馈信号为过温反馈信号时,第一开关器件实现输入阻抗短地特性。具体地,当启动第一开关器件的输入阻抗短地特性时,第一开关器件的栅极和漏级之间形成短路,栅极的电压小于阈值电压,第一开关器件断开。

加热模块13,用于进入第一加热模式,利用外部电能的第一部分对电池模组集合20进行间隔性加热。

根据本发明实施例中的电池加热系统10,相较于采集的目标采样温度不小于预设预期加热温度的情况,当采集的目标采样温度小于预设预期加热温度时,电池容量利用率较低。因此,当目标采样温度不小于预设预期加热温度时,可以间隔性地利用外部电能的部分电能为电池模组集合20进行加热,以使目标采样温度保持于预设预期加热温度。当目标采样温度保持于预设预期加热温度时,电池容量利用率较高。因此,本发明实施例能够提高电池容量的利用率。

在本发明的一些实施例中,为了提高加热的均匀性和加热模块13的加热性能,加热模块13包括串联的N个加热器。其中,加热模块13所包含的N个加热器与电池模组集合20所包含的N个电池模组一一对应。

示例性地,若电池模组集合20包含N个相串联的电池模组,可以在电池模组集合20的一侧设置N个相串联的加热器,每一加热器为对应的电池模组加热。优选地,为了进一步提高加热的均匀性和加热模块13的加热性能,每一加热器与所对应的电池模组之间的距离可相等。

需要说明的是,为了进一步提高加热的均匀性和加热模块13的加热性能,每一加热包括多个加热单元。具体地,每一加热器可以包括m个加热单元,每一电池模组集合20的周围可以均匀分布m个加热单元,其中,m为正整数。示例性地,若每一加热器包括2个加热单元,N个加热单元可设置于电池模组集合20的一侧,与电池模组集合20所包含的N个电池模组一一对应。剩下的N个加热单元可设置于电池模组集合20的另一侧,与电池模组集合20所包含的N个电池模组一一对应。

在一些实施例中,加热器可为具有电流热效应的加热器件。示例性地,加热器可为加热膜或加热电阻。

在本发明的一些实施例中,为了进一步提高电池加热系统10的安全性,电池加热系统10除包括第一加热器件之外还包括第二开关器件。

其中,出于电池加热系统10安全性的考虑,第二开关器件设置于加热模块13的另一端与外接充电装置30的另一端之间。

在一些实施例中,当电池加热系统10包括第一开关器件和第二开关器件时,控制模块12可以通过控制第一开关器件和第二开关器件同时导通或同时断开,来间接控制加热模块13对电池模组集合20进行加热或间接控制加热模块13停止对电池模组集合20加热。

在需要控制加热模块13停止对电池模组集合20加热的具体场景中,通过设置第一开关器件和第二开关器件,当第一开关器件和第二开关器件中任一开关器件发生故障或粘连等情况导致无法正常断开时,可通过控制另一开关器件的断开,来及时停止加热模块13对电池模组集合20的加热。

在一些可选的实施例中,第二开关器件与上述实施例中的第一开关器件特征相同,在此不再赘述。

需要说明的是,第二开关器件可以为继电器、金属氧化物半导体场效应管或其他能够在控制模块12的控制下导通或断开的开关器件。

在本发明的一些实施例中,为了实现对加热模块13的快速精准控制,第一开关器件和第二开关器件中的至少一个开关器件,可以为金属氧化物半导体场效应管。

作一个示例,若第一开关器件为金属氧化物半导体场效应管,第二开关器件为继电器。当需要利用电池加热系统10对电池模组集合20进行加热时,可控制第二开关器件始终处于闭合状态,并向第一开关器件输出驱动信号。

在本发明的一些实施例中,电池加热系统10除包括上述实施例中的第一开关器件和第二开关器件之外,电池加热系统10还包括:

电压采样模块,电压采样模块分别连接加热模块13的两端,用于分别采集加热模块13的一端的第一采集电压数据和加热模块13的另一端的第二采集电压数据。其中,加热模块13的一端通过第一开关器件与外接充电装置30的低压端相连接,加热模块13的另一端通过第二开关器件与外接充电装置30的高压端相连接。

此时,控制模块12,还用于根据电压采样模块采集的第一采集电压数据、第二采集电压数据和预设的正常运行判断条件,判断电池加热系统10是否正常运行;若第一采集电压数据和第二采集电压数据均满足正常运行判断条件,判定电池加热系统10正常运行。

需要说明的是,本发明实施例中的第一采集电压数据表示:加热模块13的一端的电势与基准电势之间的电势差。第二采集电压数据表示:加热模块13的另一端的电势与基准电势之间的电势差。其中,基准电势可以为外接充电装置30的低压端的电势。

在一些实施例中,电压采样模块与控制模块12相连接。

具体地,控制模块12向电压采样模块发送用于指示电压采样模块采集第一采集电压数据和第二采集电压数据的采集指令,电压采样模块响应于该采集指令,采集第一采集电压数据和第二采集电压数据,并将采集的第一采集电压数据和第二采集电压数据返回控制模块12。

其中,电压采样模块与控制模块12之间的连接可以是有线连接或者无线连接。

在一个实施例中,电压采样模块与控制模块12之间设置有隔离单元。

需要说明的是,在本发明的实施例中,电池加热系统10的正常运行可表示电池加热系统10不存在加热故障。

示例性地,若电池加热系统10包括第一开关器件和第二开关器件,则电池加热系统10的正常运行包括第一开关器件和第二开关器件能够根据驱动信号正常的导通和断开。

在一些实施例中,正常运行判断条件,具体包括:

在加热模块13对电池模组集合20加热之前,当第一开关器件和第二开关器件均断开时,第一采集电压数据和第二采集电压数据均小于预设的第一标定值;以及,当第一开关器件13断开,第二开关器件闭合时,第一采集电压数据和第二采集电压数据均大于预设的第二标定值;以及,当第一开关器件13和第二开关器件均闭合时,第一采集电压数据小于预设的第一标定值,以及第二采集电压数据大于预设的第二标定值。

其中,第一标定值是第一标定电压与第一标定系数的乘积。第一标定电压是当第一开关器件和第二开关器件均断开,时,第二开关器件与外接充电装置30的高压端的连接处的电压。

第二标定值是第二标定电压与第二标定系数的乘积。第二标定电压是当第一开关器件和第二开关器件均闭合时,加热模块13与第一开关器件的连接处的电压。

需要说明的是,本发明实施例中的第一标定电压表示:第二开关器件与外接充电装置30的高压端相连的一端的电势与基准电势的电势差。第二标定电压表示:加热模块13的一端的电势与基准电势的电势差。

还需要说明的,在本发明的另一些实施方式中,加热模块13的一端还可以与外接充电装置30的高压端相连接,加热模块13的另一端与外接充电装置30的低压端相连接。

可在加热模块13的一端采集第二采集电压数据,在加热模块13的另一端采集第一采集电压数据。此时,第一标定电压表示:第一开关器件与外接充电装置30的高压端相连的一端的电势与基准电势的电势差,第二标定电压表示:加热模块13的另一端的电势与基准电势的电势差。

在一个实施例中,上述加热模块13对电池模组集合20加热,具体表示为:控制模块12生成驱动信号,并利用驱动信号控制第一开关器件导通或断开,第二开关器件处于闭合状态。或者,第一开关器件和第二开关器件响应于控制模块12用于指示电池加热系统10开始工作的指示之后,第一开关器件根据驱动信号导通或断开,第二开关器件处于闭合状态。

作一个示例,若第一开关器件为低压侧开关器件,第二开关器件为高压侧开关器件,第一采集电压数据表示为V_P_1,第二采集电压数据表示为V_P_2,第一标定值表示为Va,第一标定电压表示为Va

此时,正常运行条件包括:

在加热模块13对电池模组集合20加热之前,当第一开关器件和第二开关器件均断开时,V_P_1<Va,且V_P_2<Va。

以及,当第一开关器件断开且第二开关器件闭合时,V_P_1>Vb,且V_P_2>Vb。

以及,当第一开关器件和第二开关器件均闭合时,V_P_1<Va,且V_P_2>Vb。

其中,Va满足公式(1):

Va=Va

Vb满足公式(2):

Vb=Vb

在一些实施例中,考虑到第一标定电压可能产生电压波动,第一标定系数可取小于1的值。示例性地,第一标定系数可取90%。

在一些实施例中,若第一开关器件和外接充电装置30的低压端均接地,考虑到地偏移的影响,第二标定系数可取大于1的值。示例性地,第二标定系数可取150%。

在另一些实施例中,正常运行判断条件,具体包括:

在加热模块13结束所述电池模组集合20加热之前,当第一开关器件13断开,第二开关器件闭合时,第一采集电压数据和第二采集电压数据均大于预设的第二标定值;以及,当第一开关器件和第二开关器件均断开时,第一采集电压数据和第二采集电压数据均小于预设的第一标定值。

在一个实施例中,加热模块13结束对电池模组集合20加热,表示:驱动信号结束之后,第一开关器件持续处于断开状态;或者,第一开关器件和第二开关器件响应于控制模块12的停止加热的指示,而持续处于断开状态。

作一个示例,当第一开关器件断开,第二开关器件闭合时,V_P_1>Vb,且V_P_2>Vb。

以及,当第一开关器件和第二开关器件均断开时,V_P_1<Va,且V_P_2<Va。

在本发明的一些实施例中,为了保证控制模块12与第一开关器件之间的通信质量,控制模块12与第一开关器件之间设置有隔离单元,用于对控制模块12与第一开关器件之间的通信进行电气隔离。

需要说明的是,电池加热系统10中除第一开关器件之外的其他功能模块,与控制模块12进行通信时。其他功能模块与控制模块12之间可设置隔离单元。

在本发明的一些实施例中,当目标采样温度是电池模组集合20的实时温度时,电池加热系统10的具体实施方式可以是一种电池加热电路,图3为本发明一实施例中一种电池加热电路的结构示意图。

如图3所示,电池加热电路300可包括:温度采样模块11、控制模块12、加热模块13、第一开关器件14、第一通信线路15、第二开关器件16、电压采样模块17、信号回检模块18和隔离转换单元19。

其中,电池模组集合20由N个电池模组串联而成。其中,N个电池模组分别为M_1、……、M_N-1、M_N。外接充电装置30与第二开关器件16相接的一端为外接充电装置30的高压端,外接充电装置30接地的另一端为外接充电装置30的低压端。

温度采样模块11采集目标采样温度之后,将采集的目标采样温度通过隔离通信单元19转换为满足第一通信线路协议的数据流之后,通过第一通信线路15传输至控制器121。

控制模块12分别与温度采样模块11、电压采样模块17、第一开关器件14的栅极、信号回检模块18、第二开关器件16相连。其中,控制模块12与第二开关模块16的连接关系未在图4中示出。

加热模块13包括N个相串联的加热器,分别为P_1、……、P_N-1、P_N。N个加热器分别为N个电池模组加热。

第一开关器件14的一端与第一加热器P_1的一端连接,第一开关器件14的另一端接地。

第二开关器件16的一端与第N加热器P_N的一端连接,第二开关器件16的另一端分别与电池模组集合20的高压端、外接充电装置30的高压端相接。

电压采样模块17通过第一实线171,在点A处采集第二采集电压数据V_P_2。电压采样模块17通过第二实线172,在点C处采集第一采集电压数据V_P_1。

在一些实施例中,信号回检模块18包括第一电阻R1和第二电阻R2。其中,第一电阻R1的一端连接控制模块12,第一电阻R1的另一端连接第一开关器件14。第二电阻R2的一端与R1的另一端相连,第二电阻R2的另一端接地。

具体地,当第一开关器件14正常工作时,R1和R2构成分压电路提供第一开关器件14的栅极驱动电压。当第一开关器件14过温或者由于漏级直接短路到电源产生短路电流造成过温时,第一开关器件14内部会将第一开关器件14的栅极对源极的阻抗Rgs短路,使得R2和Rgs并联后的等效并联电阻值变得远远小于R2。从而使得第一开关器件14的栅极通过分压得到的栅极驱动电压远远小于能使第一开关器件14打开的门槛电压。从而使得第一开关器件14断开,对第一开关器件14起到过温保护的作用。

在一个可选的实施例中,为了使第一开关器件14具有良好的过温保护性能,第一电阻R1、第二电阻R2和第一开关器件14的短路输入阻抗RS之间要同时满足公式(3)和公式(4):

R2>10×R1 (3)

R1>>10×RS (4)

其中,RS表示栅极对源极短路时,栅极输入阻抗。

需要说明的是,R1和R2需要在合理的范围内,以使第一开关器件14的驱动电流的大小满足要求。

在一些实施例中,控制模块12可包括:控制器121和驱动单元122。此时,电池加热电路40还包括隔离单元110。

为了对控制器121与其他功能模块或功能单元之间的通信进行电气隔离,隔离单元110可设置于控制器121和驱动单元122之间的线路上、控制器121与电压采样模块17之间的线路上和控制器121与信号回检模块18之间的线路上。

在一些实施例中,第一标定电压和第二标定电压均可以由电压采样模块17采集。此时,图3中的虚线173表示电压采样模块17在点C处采集电压,并将采集的电压作为第一标定电压Va

在一些实施例中,为了快速断开电池模组集合20与电池加热电路300之间的连接,可在电池模组集合20的任意一端设置一开关器件,或在电池模组集合20的两端各设置一开关器件。示例性的,如图3中电池模组集合20的两端分别设置了开关器件K1和开关器件K2。

在一些实施例中,为了保证整个加热系统的加热安全性和/或充电安全性,外接充电装置30的高压端还设有开关器件K3。

值得一提的是,当第一开关器件14和第二开关器件16发送故障无法正常断开时,控制模块12可以控制开关器件K3断开,以保证电池加热系统10的安全加热性能。

在一些实施例中,控制模块12控制外接充电装置30进入第一工作模式的具体实现方式可以是:控制开关器件K1、开关器件K2、开关器件K3和第二开关器件16闭合,第一开关器件14间隔性导通。

控制模块12控制外接充电装置30进入第二工作模式的具体实现方式可以包括:控制开关器件K3和第二开关器件16闭合,第一开关器件14持续导通,开关器件K1和开关器件K2断开。

控制模块12控制外接充电装置30进入第三工作模式的具体实现方式可以包括:控制开关器件K1、开关器件K2、开关器件K3闭合,第一开关器件14和第二开关器件16断开。

其中,第一开关器件14、第二开关器件16、开关器件K1、开关器件K2和开关器件K3的开关状态可以由控制模块12控制。

在一些实施例中,为了保证整个加热系统的加热安全性和/或充电安全性,外接充电装置30的一端设置有保险装置31。示例性地,保险装置31可以为保险丝。

在一些实施例中,为了保证控制模块12与外接充电装置30之间的通信,外接充电装置30与控制器121之间设置有车辆控制单元40。

在一些实施例中,在控制加热模块13停止对电池模组集合20的加热之后,控制模块12可以先控制开关器件K3断开,再控制第一开关器件14和第二开关器件16断开,最后再控制开关器件K1和K2断开。

在本发明的另一些实施例中,当电池模组集合20所属电池包的外部环境的实时温度时,电池加热系统10的具体实施方式可采用另一种电池加热电路,图4为本发明一实施例中另一种电池加热电路的结构示意图。

其中,图4与图3的不同之处在于,温度采样模块11包括N个温度采样单元,分别为S_1、……、S_N-1、S_N。相邻温度采样单元之间通过第二通信线路111进行连接。

N个温度采样单元分别设置于N个电池模组的两端。示例性地,温度采样单元S_1设置于电池模组M_1的两端,……,温度采样单元S_N-1设置于电池模组M_N-1的两端,温度采样单元S_N设置于电池模组M_N的两端。

每一温度采样单元采集对应的电池模组的实时温度后,多个电池模组的实时温度通过第二通信线路111在温度采样单元中进行传递。N个电池模组的实时温度汇总之后,通过隔离通信单元19转换为满足第一通信线路协议的数据流之后,通过第一通信线路15传输至控制器。

需要说明的是,本实施仅示出了电池模组的实时温度的一种传输方式,电池模组的实时温度数据可以通过无线或有线的方式,分别发送或汇总后发送至控制器121。

基于相同的发明构思,本发明实施例还提供了一种电池加热方法。图5为本发明一实施例中的电池加热方法的流程图,可应用于上述电池加热系统10。其中,电池加热方法的执行主体可以为控制模块12。

如图5所示,电池加热方法500包括S510和S520:

S510,接收由温度采样模块11采集的目标采样温度。

S520,当目标采样温度不小于预设预期加热温度时,控制加热模块13进入第一加热模式,以使目标采样温度保持于预设预期加热温度。

其中,第一加热模式包括利用外部电能的第一部分对电池模组集合20进行间隔性加热。

在本发明的一些实施例中,S510之后,还包括:

当目标采样温度不小于预设预期加热温度时,控制外接充电装置30进入第一工作模式,其中,第一工作模式包括将外部电能的第一部分提供至加热模块13,并利用外部电能的第二部分为电池模组集合20充电。

当目标采样温度小于预设预期加热温度时,控制外接充电装置30进入第二工作模式,其中,第二工作模式包括将全部外部电能提供至加热模块13。

在本发明的一些实施例中,S520具体包括:

若目标采样温度小于起始充电温度,控制加热模块13进入第二加热模式,其中,预设起始充电温度小于预设预期加热温度,第二加热模式包括利用外接充电装置30的全部外部电能为电池模组集合20进行持续性加热;

从控制加热模块13进入第二加热模式起,经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度;

若目标采样温度不小于预设预期加热温度,控制加热模块13进入第一加热模式。

在本发明的一些实施例中,在S510之后,电池加热方法500还包括:

若目标采样温度不小于起始充电温度,控制外接充电装置30进入第三工作模式,第三工作模式包括利用全部外部电能为电池模组集合20充电。

从控制外接充电装置30进入第三工作模式起,经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度。

若目标采样温度不小于预设预期加热温度,控制加热模块13进入第一加热模式。

在本发明的一些实施例中,在上一实施例的判断目标采样温度是否小于预设预期加热温度之后,电池加热方法500还包括:

若目标采样温度小于预设预期加热温度,控制加热模块13保持第二加热模式。

从控制加热模块13保持第二加热模式起每经过预设第一时间段后,判断目标采样温度是否小于预设预期加热温度,直到目标采样温度不小于预设预期加热温度。

在本发明的一些实施例中,电池加热方法500还包括:

判断当前时刻与从控制加热模块13进入第二加热模式的时刻的时间差值是否大于预设第二时间段。

若时间差值大于预设第二时间段,判定电池加热系统10加热超时。

在本发明的一些实施例中,S520中的控制加热模块13进入第一加热模式,具体包括:

通过控制第一开关器件导通或断开,以将外部电能的第一部分间隔性地提供给加热模块13。

在一些实施例中,第一开关器件包括金属氧化物半导体场效应管。

在本发明的一些实施例中,电池加热方法500还包括:

在加热模块13进入第一加热模式之后,每间隔预设第三时间段,判断外接充电装置30是否结束对电池模组集合20的充电。

若判定外接充电装置30结束对电池模组集合20的充电,控制加热模块13结束对电池模组集合20的加热。

在本发明的一些实施例中,S520中的控制加热模块13进入第一加热模式具体包括:

根据目标采样温度,确定加热时长和停止加热时长;

基于加热时长和停止加热时长,控制加热模块13进入第一加热模式,以实现加热模块13对电池模组集合20进行间隔性加热,

其中,加热时长为外接充电装置30控制加热模块13对电池模组集合20加热的时长,停止加热时长为外接充电装置30控制加热模块13对电池模组集合20停止加热的时长。

在一些实施例中,上一实施例中的确定加热时长和停止加热时长,具体包括:

将目标采样温度与预设预期加热温度的差值作为实际温度偏差。

根据实际温度偏差和比例-积分-导数算法,确定加热时长和停止加热时长。

在本发明的一些实施例中,加热模块13的另一端与电池模组集合20的另一端之间设置有第二开关器件,电池加热方法500还包括:

接收由电压采样模块采集的加热模块13的一端的第一采集电压数据和加热模块13的另一端的第二采集电压数据。

根据第一采集电压数据、第二采集电压数据和预设的正常运行判断条件,判断电池加热系统10是否正常运行。

若第一采集电压数据和第二采集电压数据均满足正常运行判断条件,判断电池加热系统10正常运行。

图6为本发明一实施例中的另一种电池加热方法的示意流程图。如图6所示,电池加热方法600可以包括S610至S690:

S610,接收由温度采样模块1采集的目标采样温度。

S620,判断S610中采集的目标采样温度是否小于起始充电温度。若是,执行S630;若否,执行步骤S640。

S630,控制加热模块13进入第二加热模式,并执行S650。

S640,控制外接充电装置30进入第三工作模式,并执行S650。

S650,从控制加热模块13进入第二加热模式起或控制外接充电装置30进入第三工作模式起,经过预设第一时间段后,接收由温度采样模块11采集的目标采样温度,并判断在本步骤中采集的采集目标采样温度是否小于预设预期加热温度。若否,执行S660;若是,执行S670。

S660,控制加热模块13保持第二加热模式,并判断当前时刻与从控制加热模块进入第二加热模式的时刻的时间差值是否大于预设第二时间段,若是,确定电池加热系统10加热超时;若否,执行S670。

S670,从执行S660起每经过预设第一时间段后,接收温度采样模块11采集的目标采样温度,并判断在本步骤中采集的目标采样温度是否小于预设预期加热温度,若是,重复执行S660和S670,若否,执行S680。

S680,控制加热模块13进入第一加热模式。

S690,从执行S680起,每间隔预设第三时间段,判断外接充电装置30是否结束对电池模组集合20的充电。若是,控制加热模块13结束对电池模组集合20的加热;若否,返回执行S680。

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。其中方法实施例描述得比较简单,相关之处请参见系统实施例的说明部分。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。本领域的技术人员可以在领会本发明的精神之后,作出各种改变、修改和添加,或者改变步骤之间的顺序。并且,为了简明起见,这里省略对已知方法技术的详细描述。

上述实施例中的功能模块(如温度采样模块、温度采样单元、控制模块、控制器、驱动单元、加热模块、外接充电装置、第一开关器件、第二开关器件、隔离单元、隔离转换单元、信号回检模块和隔离转换单元)可以实现为硬件、软件、固件或者它们的组合。当以硬件方式实现时,其可以例如是电子电路、专用集成电路(ASIC)、适当的固件、插件、功能卡等等。当以软件方式实现时,本发明的元素是被用于执行所需任务的程序或者代码段。程序或者代码段可以存储在机器可读介质中,或者通过载波中携带的数据信号在传输介质或者通信链路上传送。“机器可读介质”可以包括能够存储或传输信息的任何介质。

- 动力电池加热系统及动力电池加热系统的故障检测方法

- 电池组加热系统、电池组以及电池组加热方法