一种铜基体上高速激光熔覆Mo-Cu合金层的方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及高速激光熔覆技术,尤其涉及一种铜基体上高速激光熔覆合金层的方法。

背景技术

高速激光熔覆是一种广泛应用于金属材料表面改性的技术手段,可以有效达到改善金属基体表面性能,提高金属材料使用寿命的目的。铜合金因具有良好的导电导热性能,被广泛应用于电子、电气、机械制造等工艺部门。但随着各行业的不断发展,传统铜合金的性能已经无法满足一些特殊工作环境下的使用需求,所以需要采用激光熔覆这种材料表面改性手段进一步提高铜合金的使用性能。

Mo-Cu合金综合Cu和Mo的优点,具有强度高、耐高温性能优秀、耐电弧烧蚀性能高、导电导热性能好、耐腐蚀、组织细密及热膨胀小等诸多优点。如今Mo-Cu合金广泛应用于制造军用或民用大功率微电子器件及能源、环保、海洋石油化工、航天航空领域。在铜合金表面熔覆Mo-Cu合金可以有效提高其表面强度、耐磨性、耐腐蚀性、耐烧蚀能力等,较直接采用Mo-Cu合金具有成本低,生产效率高,适用范围广等诸多优点。

采用Mo-Cu合金粉末进行铜合金表面熔覆Mo-Cu合金,这种手段可以有效节约成本,但目前制备Mo-Cu合金粉末的方法通常存在材料均匀性不好、存在较多闭空隙、致密度通常低于98%或工艺过程繁琐、生产效率低下、难以批量生产、生产成本高等缺点。另外还可以采用Mo-Cu的混合粉末进行零件表面的加工,这种方法粉末来源广、成本低、易操作,但由于Mo和Cu的质量差异大、互溶性低等原因容易在加工Mo-Cu混合粉末时产生Mo和Cu的团聚和分层,导致后续加工得到的成品在强度、电导率及性能均匀性达不到要求。

发明内容

为了解决上述存在的问题,本发明拟提供了一种铜基体上高速激光熔覆Mo-Cu合金层的方法,实现在铜基体表面熔覆高性能的Mo-Cu合金。

为了实现上述目的,本发明采用以下技术方案。

本发明提供了一种铜基体上高速激光熔覆Mo-Cu合金层的方法,按以下步骤进行:

(1)真空烘干Mo粉和Cu粉;优选的,Mo粉和Cu粉为平均粒径300目的球形粉末;优选的,真空烘干温度120℃、烘干时间30min;烘干后使用前保存于真空干燥环境中。

(2) 熔覆基体准备:以铜板作熔覆基体,打磨并清洗使铜板表面平整光滑并无油污等,烘干备用。具体的,打磨并清洗包括:使用酒精清洗洗去表面铜板油污、使用磨抛机打磨使其表面平整光滑、再次使用酒精清洗洗去残余油污。

(3) 采用高速激光熔覆装置进行熔覆:所述高速激光熔覆装置包括高频振动平台和高速激光熔覆台,其中高频振动平台给熔覆基体表面提供平台型振动,高速激光熔覆台对熔覆基体进行激光熔覆;本发明中高速激光熔覆台采用双筒送粉器,将Mo粉和Cu粉分别装入双筒送粉器的两个粉筒中,熔覆基体装载在高频振动平台上,熔覆时,双筒送粉器同时将Mo粉和Cu粉送至高速激光熔覆台的激光熔覆头,通过控制每个粉筒的转动速度,以控制不同金属粉的送粉速度,从而控制形成的熔覆合金层的金属含量。激光熔覆头与熔覆基体的熔覆面保持固定熔覆距离,在熔覆基体的熔覆面正上方移动,进行高速激光熔覆;在高速激光熔覆过程的同时,保持高频振动平台进行高频振动,振动频率为18~20kHz。

进一步地,高速激光熔覆装置还包括振动台底座、隔热保护板以及熔覆基底夹具,其中,高频振动台固定于振动台底座上,隔热保护板固定于高频振动台上方,熔覆基体通过熔覆基体夹具固定于隔热保护板上;高频振动台的上表面与隔热保护板下表面、熔覆基体下表面与隔热保护板的上表面均紧密贴合,以确保高频振动台产生的平台型高频振动有效传递至熔覆基体的表面。

进一步地,高速激光熔覆采用梯度熔覆,具体的,所述梯度熔覆是指:通过高速激光熔覆形成若干层熔覆层,形成所述若干层熔覆层的Mo粉与Cu粉的质量比呈梯度形式依次增大,其中熔覆的第一层(即紧贴铜板与熔覆界面的一层)Mo粉与Cu粉的质量比最小,之后逐层增大,最顶层的Mo粉与Cu粉的质量比最大;相应的,高速激光熔覆形成若干层熔覆层时,从第一层至最顶层,熔覆功率呈梯度降低。

更为具体的,例如,第一层采用Mo粉与Cu粉的质量比为0.1:0.3~0.3:0.4,后续的熔覆层依次增大Mo粉与Cu粉的质量比;优选的,为避免覆层开裂,导电率过低等现象,Mo粉与Cu粉的质量比梯度增加至最顶层时,Mo粉质量的比例不应高于Mo粉与Cu粉的总质量的70%。为保证熔覆层之间的结合力,熔覆功率不低于3000W。

更为优选的,第一层采用Mo粉与Cu粉的质量比为0.1:0.3或0.2:0.3或0.2:0.4或0.3:0.4中。

最为优选的,所述若干层熔覆层为3层熔覆层,第一层采用Mo粉与Cu粉的质量比0.2:0.3、第二层采用Mo粉与Cu粉的质量比为0.3:0.4、第三层为0.4:0.4;第一层的熔覆功率3500 W,第2层和第3层熔覆功率分别为3300 W和3000 W。

在一些优选方案中,各熔覆层其他熔覆参数,例如熔覆距离(高速激光熔覆头与熔覆基体的熔覆面的距离)为15.5mm、高速激光熔覆头的移速为0.05 mm/s、预热温度200℃;

在一些优选方案中,为避免熔覆基体温度过高破坏基体铜板或熔覆层性能,在每熔覆两层后,给予30min左右冷却时间。

(4)熔覆结束,关闭高频振动平台及高速激光熔覆台。

本发明的有益效果是:

(1)本发明采用了梯度熔覆,可以有效提高覆层与基体,覆层与覆层之间的结合力,避免覆层开裂,大大提高了熔覆成功率及覆层强度。

(2)本发明采用了双筒送粉,可以大大提高覆层中Mo和Cu的成分及组织的均匀性。

(3)本发明在熔覆过程中增加了高频振动,这种高频振动可以有效释放覆层中的热应力,避免覆层因应力集中产生开裂,提高覆层的强度。此外这种高频振动可以在熔覆过程中增加熔池流动性,主动有效的减小减少覆层中的气孔缩孔,提高覆层的强度,电导率和覆层中组织及性能的均匀性。

附图说明

图1为本发明各实施例使用的高速激光熔覆装置的结构示意图。

图2为实施例1制备的样品实物图。

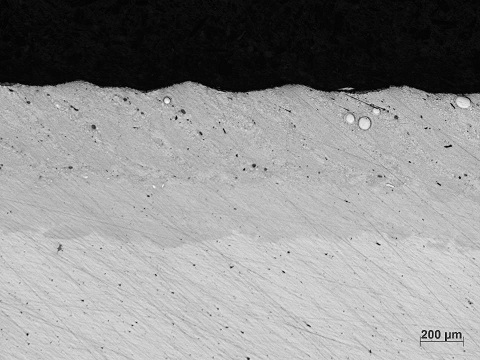

图3为该样品横截面光学显微图片。

图4为比较例1样品横截面光学显微图片。

图5为比较例2样品横截面光学显微图片。

图6为比较例3样品横截面光学显微图片。

图中,1为高频振动系统,2为高速激光熔覆台,3为高速激光熔覆台的激光熔覆头,11为底座,12为高频振动台,13为隔热保护板,14为熔覆基体夹具,15为熔覆基体,16为螺丝。

具体实施方式

以下结合附图对本发明的技术方案做进一步详细说明,应当指出的是,具体实施方式只是对本发明的详细说明,不应视为对本发明的限定。

本发明各实施例使用的高速激光熔覆装置结构示意图如附图1所示,高速激光熔覆装置包括高频振动系统和高速激光熔覆台。其中,高频振动系统包括底座、高频振动台、隔热保护板以及熔覆基体夹具,其中高频振动台通过设置于底座上表面的一凹槽和设置于隔热保护板下底面的一凹槽固定,防止其水平移动。在本发明各实施例使用的装置中,如附图1,底座上表面的凹槽和设置于隔热保护板下底面的凹槽大小一致,均为长方形,以适应长方体的高频振动台。隔热保护板外沿均匀分布四个圆孔,底座与隔热保护板外沿圆孔对应的位置上设有四个螺纹孔,通过螺丝将隔热保护板与底座夹紧;另外在隔热保护板上设置有四个螺纹孔,与熔覆基体夹具上设置的四个圆孔对应,螺丝穿过螺纹孔与对应的圆孔,通过旋转螺丝调节熔覆基体夹具与隔热保护板的距离以适应并加紧不同厚度的熔覆基体。另外,本发明各实施例中使用的高速激光熔覆台包括、稳压器、机器人控制柜、水冷机组、激光器、总控制台、变位机驱动卡盘、高速激光熔覆头、除尘器、导轨等,这些激光熔覆台的各部件以及其组成关系,常见于现有技术中,本发明不做详述。本发明各实施例中使用的高速激光熔覆台采用的是双筒送粉器,含有两个粉筒,不同的金属粉分别装入两个粉筒,通过转动粉筒,同时向熔覆头输送两种不同的金属粉,从而熔覆形成两种金属的合金层;通过控制每个粉筒的转动速度,以控制不同金属粉的送粉速度,从而控制形成的熔覆合金层的金属含量。采用了双筒送粉,可以大大提高覆层中Mo和Cu的成分及组织的均匀性。

工作时,高频振动由高频振动台产生,高速激光熔覆台的激光熔熔覆头在熔覆基体正上方移动,在熔覆基体表面进行熔覆,形成激光熔覆覆层。使用平台型高频振动台可以避免了传统点触式由于振动传播距离、传播方向导致覆层厚度不均匀,覆层内部组织不均匀等问题。

本发明各实施例使用上述高速激光熔覆装置在铜基体上进行高速激光熔覆制得Mo-Cu合金熔覆层的步骤如下:

(1)使用分析天平称取Mo粉和Cu粉各500g,在一些优选方案中,我们采用平均粒径为300目球形的Mo粉和Cu粉。

(2)将称取好的Mo粉和Cu粉分别放置在两个托盘中,采用真空干燥箱进行烘干。在一些优选方案中,真空干燥箱设置参数烘干温度120℃、烘干时间30min。烘干结束后将Mo粉和Cu粉保存在真空干燥环境中,使用时再从中取出。

(3)准备熔覆基体,选取一大小合适的铜板,使用酒精清洗洗去试样表面油污,使用磨抛机打磨熔覆基体表面使其平整光滑且没有锈迹,再次使用酒精清洗熔覆基体洗去残余油污,烘干备用。在一些优选方案中我们选用厚度约15mm,长度约150mm,宽度约6mm的铜板。

(4) 检查高速激光熔覆台及高频振动平台各设备是否正常,检查各粉路、气路、电路是否正常。

(5)开启高速激光熔覆台的稳压器;开启水冷机组;开启激光器;开启总控制台和机器人控制柜;将准备好的Mo粉和Cu粉分别加入双筒送粉器的两个送粉器筒中;打开氩气瓶;对高速激光熔覆头进行光路矫正,确保出光在正中间;装载熔覆基体在高频振动平台上;设置并检查熔覆参数及机器人工作程序;调整高频振动平台频率为18~20kHz,开启高频振动平台。进行梯度熔覆,从第一层(紧贴熔覆界面的一层)始,各层呈梯度适当提高Mo与Cu的质量比,通过控制粉筒的转速,控制Mo粉与Cu粉的熔覆量,从而获得两者的质量比,且熔覆功率梯度降低,优选的,各层Mo粉质量比占Mo粉与Cu粉总质量比不高于70%,熔覆功率不低于3000W。在我们的优选方案中,其他熔覆参数选用:熔覆距离为15.5mm、保护气(氩气)为14L/min、熔覆头移速为0.05mm/s、预热温度200℃。在一些优选方案中,为避免熔覆基体温度过高破坏基体或覆层性能,在每熔覆两层后,给予30min左右冷却时间。

(6)在熔覆结束后依次关闭平台型高频振动平台及熔覆设备,待试样冷却后取下熔覆基体,取出未用完的Cu粉及Mo粉真空干燥环境保存。

实施例1

准备规格为6mm×150mm×100mm的铜板,打磨清洗至表面平整洁净,熔覆粉末为300目的Mo粉和Cu粉,使用平台型高频振动平台施加高频振动,进行双筒分层梯度熔覆具体参数为第一层:Mo送粉器转速0.2rpm,Cu 送粉器转速0.3rpm、功率为3500W、熔覆距离为15.5mm、保护气(氩气)为14L/min、熔覆头移速为0.05mm/s、预热温度200℃。第二层:Mo送粉器转速0.3rpm,Cu 送粉器转速0.4rpm、功率为3300W、熔覆距离为15.5mm、保护气(氩气)为14L/min、熔覆头移速为0.05mm/s、预热温度200℃。第三层:Mo送粉器转速0.4rpm,Cu 送粉器转速0.4rpm、功率为3000W、熔覆距离为15.5mm、保护气(氩气)为14L/min、熔覆头移速为0.05mm/s、预热温度200℃。图2为实施例1制备的样品实物图,图3为该样品横截面光学显微图片。在本发明所提供的试验方案下制得的Mo-Cu覆层成分组织均匀,最表层硬度可以达到500HV,靠近铜基体/覆层界面的硬度达到120 HV,在覆层厚度方向硬度呈现梯度变化,在垂直覆层厚度方向硬度偏差小于30HV,无明显裂纹,强度高,覆层与基体之间,覆层与覆层之间结合效果好。

本实施例中所列举的各工艺参数,为本发明的优选方案之一,这些工艺参数,经发明人反复试验,在本发明发明内容中列出的范围内调整,均可实现本发明的发明目的。

比较例1

准备规格为6mm×150mm×100mm的铜板,打磨清洗至表面平整洁净,熔覆粉末为300目的Mo粉和Cu粉,不使用平台型高频振动平台,其余参数与实施例一保持一致,图4为比较例1样品横截面光学显微图片。在该试验方案下制得的Mo-Cu覆层质量较实施例一明显不足,存在较多气孔、裂纹等缺陷。

比较例2

准备规格为6mm×150mm×100mm的铜板,打磨清洗至表面平整洁净,熔覆粉末为300目的Mo粉和Cu粉,采用传统的单筒送Mo-Cu混合粉末进行分层梯度熔覆,第一层Mo:Cu质量比2:3,第二层Mo:Cu质量比3:4,第三层Mo:Cu质量比1:1,其余参数与实施例一保持一致,不使用平台型高频振动平台,图5为比较例2样品横截面光学显微图片。在该试验方案下制得的Mo-Cu覆层较实施例一明显不足,存在较多气孔、裂纹等缺陷。

比较例3

准备规格为6mm×150mm×100mm的铜板,打磨清洗至表面平整洁净,熔覆粉末为300目的Mo粉和Cu粉,进行单筒送Mo-Cu混合粉末无梯度熔覆,熔覆参数为:Mo:Cu比1:1,送粉器转速0.5rpm、功率为3500W、熔覆距离为15.5mm、保护气(氩气)为14L/min、移速为0.05mm/s、预热温度200℃。图6为比较例3样品横截面光学显微图片。在该试验方案下制得的Mo-Cu覆层较实施例一明显不足,存在较多气孔、裂纹等缺陷。

- 一种铜基体上高速激光熔覆Mo-Cu合金层的方法

- 单晶高温合金基体上单晶MCrAlY涂层的激光熔覆成形方法