一种去除再生铝硅合金中残余Sr的方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及再生铝合金领域,具体涉及一种去除再生铝硅合金中残余Sr的方法。

背景技术

铝硅合金由于其良好的力学性能和优良的铸造成型性能,是目前铸造铝合金系中用量最多的材料,被广泛应用于如5G基站、汽车零部件等领域中。该材料在制备过程中,为获得优良的力学、热学性能,一般需要对硅相进行变质处理,对于过共晶的铝硅合金,通常用P变质初生硅相,对于共晶和亚晶的铝硅合金,通常用Sr变质共晶硅相。

该材料在大量使用的同时,废料的回收循环利用也是一项重要的课题。但在铝硅系材料的再生过程中,由于Sr和P之间会互相毒化,其变质作用会相互抵消。因此,当用Sr变质过的铝硅合金废料来生产过共晶铝硅合金时,为了消除Sr元素对P变质的影响,需要去除废料中的Sr元素。如用量最大的亚共晶铝硅合金A356,为达到良好的共晶硅相变质效果,Sr元素用量会达到200-300 ppm。如果用循环利用这类废料生产过共晶铝硅合金,需要把Sr元素残余量下降至50ppm以下。

在目前的工业生产中,一般用两种方法降低Sr的残余量:一是静置除Sr法,即采用长时间静置,利用Sr的密度略低于铝,Sr会自主浮至铝液表面后氧化而去除,但静置时间较长,需要4-5小时才能将Sr残余量降到一定水平;二是稀释法除Sr,即将含Sr的再生铝与无Sr的铝液混合,这会大大降低废料的再生使用效率,提高生产成本。

发明内容

本发明提供一种去除再生铝硅合金中残余Sr的方法,以解决上述问题。

本发明采用如下技术方案:

一种去除再生铝硅合金中残余Sr的方法,包括以下步骤:

Ⅰ.将含Sr 的铝合金废料在熔炼炉内熔化,取样测定再生铝中Sr初始浓度。

Ⅱ.根据熔剂组分确定Sr平衡浓度,依照Sr初始浓度与Sr平衡浓度计算熔剂加入量。其中,熔剂包括MgCl

Ⅲ.根据步骤Ⅱ中计算的熔剂加入量将熔剂放置到喷粉罐,并依靠氮气作为载体将熔剂颗粒完全喷入到铝熔体的底部。

Ⅳ.静置,同时扒去铝熔体表面的浮渣。

Ⅴ.取样测定Sr残余浓度,直至Sr残余浓度达到Sr平衡浓度,完成Sr去除。

进一步地:

上述熔剂由MgCl

上述熔剂的制备方法为在温度为600℃的保护气氛下,将MgCl

上述Sr平衡浓度为40ppm。上述熔剂加入量的计算为:

熔剂加入量(wt. %)=[Sr初始浓度(ppm)-Sr平衡浓度(ppm)]/60 ppm ×0.5%。

上述步骤Ⅰ中将含Sr 的铝合金废料在熔炼炉内熔化,且铝水温度达到730℃以上时,再测定上述Sr初始浓度。

上述步骤Ⅳ的静置为铝水温度保持在700℃至720℃,静置20分钟。

上述步骤Ⅴ还包括将完成Sr去除后的铝熔体与其他铝合金原料混合,并浇注制备成其他牌号的铝锭。

由上述对本发明的描述可知,和现有技术相比,本发明具有如下优点:

第一,本发明通过MgCl

第二,本发明通过由MgCl

第三,本发明的上述熔剂的制备,令熔剂熔点低至423℃,可以在常规的铝合金熔炼温度下快速熔化,并与Sr元素反应,降低了熔剂的使用要求,进一步降低了铝硅合金的再生成本。

第四,本发明的上述熔剂加入量的计算令熔剂用量更加科学合理,进一步提升上述方法的市场竞争力。

附图说明

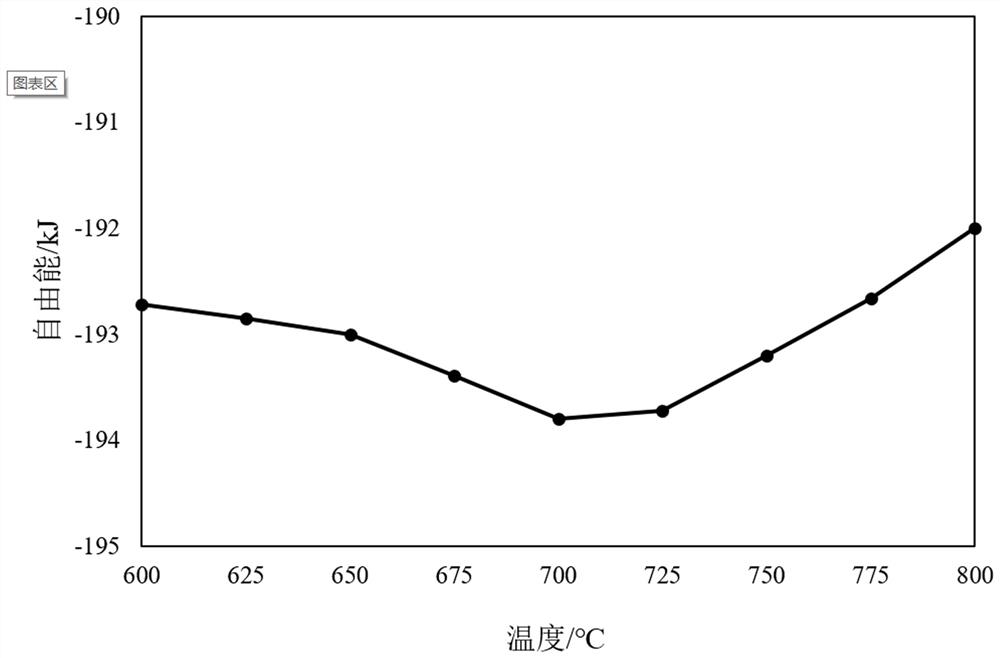

图1为本发明的Sr与MgCl

图2为本发明的熔剂加入量与Sr残余量的实验结果曲线。

具体实施方式

下面说明本发明的具体实施方式。

一种去除再生铝硅合金中残余Sr的方法,本方法利用Sr元素在高温铝熔体中与无机盐产生化学置换反应,从而达到降低残余Sr元素含量。该置换反应为:Sr + MgCl

参考图1,该反应在不同温度下的自由能如图1,可以看出,600℃-800℃区间的反应自由能均小于0,表明该反应式可以向右进行,即Sr可以被Mg置换。

反应后Sr元素转变为SrCl

具体的,该去除再生铝硅合金中残余Sr的方法包括以下步骤:

Ⅰ.将含Sr 的铝合金废料在熔炼炉内熔化,铝水温度提升到730℃以上,取样测定再生铝中Sr初始浓度。

Ⅱ.根据熔剂组分确定Sr平衡浓度,依照Sr初始浓度与Sr平衡浓度计算熔剂加入量。

其中,熔剂由MgCl

上述熔剂复合后熔点为423℃,可以在常规的铝合金熔炼温度下快速熔化,并与Sr元素反应,即避免了以下问题:其一,MgCl

参考图2,而实际应用中,根据如图2的试验研究结果以及具体实操经验(包括但不限于:实验室环境至实际生产环境改变所带来的调整等),确定上述Sr平衡浓度以及上述熔剂加入量的计算。

具体的,上述Sr平衡浓度为40ppm。上述熔剂加入量的计算为:

熔剂加入量(wt. %)=[Sr初始浓度(ppm)-Sr平衡浓度(ppm)]/60 ppm ×0.5%。

Ⅲ.根据步骤Ⅱ中计算的熔剂加入量将颗粒状的上述熔剂放置到喷粉罐,往喷粉罐中通入氮气与熔剂颗粒混合,在一定压力的作用下以氮气作为载体将熔剂颗粒喷入到铝熔体的底部,直至喷粉罐中的熔剂全部用完。

Ⅳ.铝水温度保持在700℃至720℃,静置20分钟,反应产物和残余熔剂自主上浮至铝熔体表面,扒去铝熔体表面的浮渣。

Ⅴ.从铝熔体中取样,用直读光谱测量Sr残余浓度,直至Sr残余浓度达到Sr平衡浓度左右时,再将处理后的铝水浇注成再生铝锭,或直接按一定比例倒入到熔炼炉中,与其他铝合金原料混合,制备成其他牌号的铝锭(通过其他铝合金原料的稀释地进一步降低Sr残余浓度等)。

下面参照具体的再生方法具体说明。

实施例一:

一种去除再生铝硅合金中残余Sr的方法在5G基站散热壳领域的应用,具体如:

一种5G基站散热壳的再生方法,该5G基站散热壳所用铝合金牌呈为AlSi8,属于亚共晶铝硅合金,为了提高散热壳体的导热性能,该类铝合金在制备中会添加300ppm左右的Sr,用于变质共晶硅相,提高材料导热率。

具体的,该5G基站散热壳的再生方法包括以下步骤:

Ⅰ.在5G基站散热壳压铸中收集散热壳不良品。

Ⅱ.将1吨的步骤Ⅰ收集好的上述收集散热壳不良品放在电阻炉中熔化,熔化后温度控制在740℃以上,测得Sr初始浓度为283ppm。

Ⅲ.根据上述熔剂制备、上述Sr平衡浓度以及上述熔剂加入量的计算,依照步骤Ⅱ测得的Sr初始浓度,计算该熔剂加入量为2%。

Ⅳ.根据步骤Ⅱ中计算的熔剂加入量将熔剂放置到喷粉罐,往喷粉罐中通入氮气与熔剂颗粒混合,喷粉罐中的压力控制在2Mpa-2.5Mpa,启动喷粉罐,以氮气作为载体将熔剂颗粒喷入到铝熔体的底部,直至喷粉罐中的熔剂全部用完,用时约为15min。

Ⅴ.铝水温度保持在700℃至720℃,静置20分钟,反应产物和残余熔剂自主上浮至铝熔体表面,扒去铝熔体表面的浮渣。

Ⅵ.从铝熔体中取样,用直读光谱测量Sr残余浓度为42ppm,完成Sr去除,并浇注成铝锭留用。

实施例二:

一种汽车轮毂的再生方法,该汽车轮毂所用铝合金属于亚共晶铝硅合金,为了提高轮毂的性能,该类铝合金在制备中会添加250ppm左右的Sr,用于变质共晶硅相。

具体的,该汽车轮毂的再生方法包括以下步骤:

Ⅰ.在汽车轮毂生产中收集不良品。

Ⅱ.将1吨的步骤Ⅰ收集好的上述收集汽车轮毂不良品放在电阻炉中熔化,熔化后温度控制在740℃以上,测得Sr初始浓度为213ppm。

Ⅲ.根据上述熔剂制备、上述Sr平衡浓度以及上述熔剂加入量的计算,依照步骤Ⅱ测得的Sr初始浓度,计算该熔剂加入量为1.5%。

Ⅳ.根据步骤Ⅱ中计算的熔剂加入量将熔剂放置到喷粉罐,往喷粉罐中通入氮气与熔剂颗粒混合,喷粉罐中的压力控制在2Mpa-2.5Mpa,启动喷粉罐,以氮气作为载体将熔剂颗粒喷入到铝熔体的底部,直至喷粉罐中的熔剂全部用完,用时约为13min。

Ⅴ.铝水温度保持在700℃至720℃,静置20分钟,反应产物和残余熔剂自主上浮至铝熔体表面,扒去铝熔体表面的浮渣。

Ⅵ.从铝熔体中取样,用直读光谱测量Sr残余浓度为37ppm,完成Sr去除,并浇注成铝锭留用。

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

- 一种去除再生铝硅合金中残余Sr的方法

- 一种去除再生铝硅合金中残余Sr的方法