一种易于装配的自发热多孔钛基给药雾化芯的制备方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于多孔功能材料领域,提供了包括压制成型、注射成型以及凝胶注模等多种成型方式制备易于装配的自发热多孔钛基给药雾化芯的制备方法。

背景技术

钛不仅有较高的比强度、较好的抗氧化性和耐腐蚀性,还具有安全无毒、孔隙可控等优点,故常被用于医用骨架材料、过滤芯材料等。因此,以多孔钛基材料作为雾化芯基体,依靠外接的电源动力对药物进行传导和雾化,具有安全无毒、抗氧化、耐腐蚀、化学稳定性好等特点。然而,由于钛的电阻率低,多孔钛基雾化芯还无法实现自发热。

目前,多孔钛基给药雾化芯多是通过利用镍铬、镍铬铁等发热电阻层材料实现雾化芯的发热给药。一般来说,发热电阻层通过焊接、印刷、一体化烧结等方式实现与雾化芯的结合固定,再通过焊接的方式与正负电极相连接,从而实现使用过程中电阻层发热,使雾化芯达到给药雾化的目的。但是,由于钛的熔点高,多孔钛坯体的烧结温度高,导致一体化烧结过程中发热电阻层材料因晶粒过分长大出现脆化,在装配过程中极易断裂,导致无法发热;此外,使用焊接、印刷等方式实现与发热电阻层及正负电极的接触涉及大量的人力资源,生产效率低,不利用实现工业化批量生产。因此,如何实现多孔钛基给药雾化芯的简易装配及自发热是目前发展多孔钛基给药雾化芯的重点之一。

发明内容

本发明提供了一种易于装配的自发热多孔钛基给药雾化芯的制备方法,采用卡槽式结构实现多孔钛基给药雾化芯的装配,省去了传统发热电阻层材料的使用,一方面省去了制备雾化芯及发热组件的繁琐工艺,可以避免高温烧结过程中发热组件因晶粒过分长大而出现脆化断裂等问题,实现了雾化芯的自发热给药,另一方面使得雾化器变得小巧轻便,且能根据不同身体用药部位对雾化后药物的颗粒尺寸要求定制满足规格的雾化芯。同时,为了实现给药雾化芯的自发热,通过添加合金元素提高多孔钛基给药雾化芯的电阻率,解决钛合金自身电阻率低的问题;通过压制成型、注射成型和凝胶注模等技术制备多孔钛基给药雾化芯,可实现雾化芯的形状尺寸定制,设计更为自由灵活。可实现给药雾化芯的个性化定制,既有工艺简单、降低成本的优势,同时卡槽式装配设计方便安装,大幅度降低人工装配成本,便于实现自动化生产线,具有适用性高的优点。

为了获得上述的一种易于装配的自发热多孔钛基给药雾化芯的制备方法,其特征在于,制备步骤如下:

(1)原料混合:将钛原料粉末、合金粉末和造孔剂按照一定的比例称量,并放入混料机中进行混合,混合时间为2~6h,均匀混合后获得混合粉末。

(2)成形料制备:将步骤(1)中的混合粉末、粘结剂或溶剂根据成型需求按比例混合,采用球磨方式进行混料,混料时间0.5~2h,获得均匀的成形料。

(3)坯体成型:将步骤(2)中的成形料按照目标形状进行成型得到雾化芯坯体;所述的坯体成型方式有压制成型、注射成型或凝胶注模。

(4)脱脂烧结:将步骤(3)中的雾化芯坯体在250~650℃下进行脱脂,保温0.5~5h;随后,在真空烧结炉中进行真空或氩气烧结,烧结温度为1000~1300℃,保温60~200min,冷却后获得自发热多孔钛基给药雾化芯。

进一步地,步骤(1)中所述的钛原料粉末为钛粉或钛合金粉;所述的合金粉末为铝粉、铜粉或铁粉中的一种或几种;所述的造孔剂为石蜡、氯化钠、氯化钾等。其中,合金粉末占总量的10~40wt.%,造孔剂占总量的5~30wt.%,余量为钛原料粉末。

进一步地,步骤(2)中所述的粘结剂为乙烯-醋酸乙烯共聚物(EVA)、石蜡(PW)、聚乙烯(PE)、聚丙烯(PP)、聚甲醛(POM)、硬脂酸(SA)等中的一种或几种;所述的溶剂为去离子水、丙酮、乙醇、二甲苯或甲苯等中的一种或几种;所述的成形料的固含量为55~95vol.%,余量为粘结剂或溶剂。

进一步地,步骤(3)中所述的坯体成型方式为压制成型,具体步骤如下:

1)将步骤(2)中所述的成形料进行造粒,然后过60~100目筛网得到压样用料;

2)在模具表面涂抹润滑油或硬脂酸锌,便于脱模;

3)将压样用料进行压制成型,成型压力为10~50MPa,保压时间3~10s。

进一步地,步骤(3)中所述的坯体成型方式为注射成型,所述步骤(3)中具体步骤如下:

1)将步骤(2)中所述的成形料进行混炼,得到混合料;

2)将混合料放进破碎造粒机进行破碎造粒,然后得到注射用喂料;

3)将注射用喂料在160~200℃,10MPa~50MPa压力下进行注射成型,保压5~10s,然后脱模得到坯体;

4)将注射坯体进行酸脱或溶脱处理,得到目标形状的雾化芯坯体。

进一步地,步骤(3)中所述的坯体成型方式为凝胶注模,所述步骤(3)中具体步骤如下:

1)在步骤(2)中所述的成形料中加入0.02-0.1wt.%的油酸,0.05-0.2wt.%的PVB溶液,并混合均匀,得到混合浆料;

2)将混合浆料倒入硅胶包套中,并在25~40℃下干燥4~10h;

3)将干燥后的坯体从包套中取出,得到目标形状的雾化芯坯体。

进一步地,步骤(4)中所述的自发热多孔钛基给药雾化芯通过金属卡槽固定,实现与正负电极接触,通过自发热产生给药雾化效果。

本发明的技术关键点在于:(1)在钛基体中添加10~40wt.%的Al、Fe、Cu等合金粉末,调控钛基雾化芯的电阻率,从而实现雾化芯的自发热,省去了传统发热丝的使用。合金含量控制在10~40wt.%是经过大量实验验证调控雾化芯电阻配合给药雾化效果获得。(2)多孔钛基给药雾化芯通过金属卡槽固定,实现雾化芯与雾化器的正负电极接触,通过电极通电实现钛基雾化芯的自发热,不需要通过发热丝发热,也省去了通过焊接、印刷等方式实现电极与发热丝的接触。

本发明的优点:

1、钛及钛合金化学性质稳定,不会对药液产生化学污染,且具有良好的生物相容性,原料安全无毒,对人体友好。

2、在钛基体中添加Al、Fe、Cu等合金元素,大幅度提高了材料的电阻率,使得钛基雾化芯可实现自发热,与药油接触面积大,雾化效果极大提高。

3、省去了传统发热电阻层材料的使用,可以避免高温烧结过程中发热组件因晶粒过分长大而出现脆化断裂等问题,省去了制备雾化芯及发热组件的繁琐工艺,通过雾化芯的自发热实现给药效果。

4、孔隙度可控,小巧轻便,可实现雾化芯的形状尺寸定制,设计更为自由灵活。

5、成型方法多样,可做到近终成型,提高了材料利用率,降低加工成本。

6、卡槽式结构实现多孔钛基给药雾化芯的装配,方便安装,大幅度降低人工装配成本,便于实现自动化生产线,具有适用性高的优点。

附图说明:

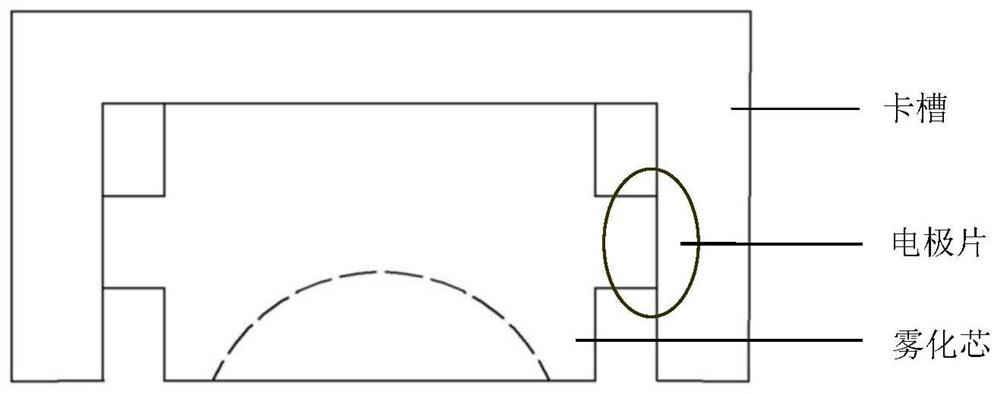

图1是本发明实施案例中制备出的一种易于装配的自发热钛基多孔雾化芯的正视结构示意图。

图2是本发明实施案例中制备出的一种易于装配的自发热钛基多孔雾化芯的俯视结构示意图。

具体实施方式

实施例1:

制备一种易于装配的自发热多孔钛基给药雾化芯,按如下步骤制备:

(1)将钛粉与30wt.%铁粉、20wt.%氯化钾按照比例称量,随后放入混料机中进行混合,混合时间2h,均匀混合后获得混合粉。

(2)将混合粉与5vol.%的石蜡进行混合,进行球磨混料,混料0.5h,随后进行造粒,过100目筛网,得到压样用料。

(3)在模具表面涂抹润滑油或硬脂酸锌,将压样用料装入目标形状的压制模具中,在50MPa压力下进行压制成型,保压10s,取出后得到所需外形的坯体。

(4)将坯体置于烧结炉中,进行氩气烧结,在400℃下保温4h,再在1200℃下保温90min,冷却后得到所需的自发热多孔钛基给药雾化芯。

实施例2:

制备一种易于装配的自发热多孔钛基给药雾化芯,按如下步骤制备:

(1)将钛合金粉与铝粉按照一定的重量比例4:1称量,并加入20wt.%的氯化钠,随后放入混料机中进行混合,混合时间6h,均匀混合后获得混合粉末;

(2)将混合粉与注射用塑基粘结剂按一定比例混合,其中混合粉占60vol.%,粘结剂占40vol.%,采用球磨的方式混料0.5h,随后在密炼机中进行混炼,混炼温度为180℃,时长60min;

(3)将混合料放进破碎造粒机进行破碎造粒,然后得到注射用喂料;

(4)先将目标形状的模具安装到位,将注射用喂料在180℃,50MPa压力下进行注射成型,保压5s,脱模后得到坯体;

(5)将注射坯体进行酸脱处理,得到目标形状的雾化芯坯体;

(6)将脱脂后的坯体置于真空烧结炉中,在400℃、600℃下分别保温3h,再在1200℃下,保温120min,冷却后得到所需的自发热多孔钛基给药雾化芯。

实施例3:

制备一种易于装配的自发热多孔钛基给药雾化芯,按如下步骤制备:

(1)将钛粉与铜粉、铝粉按照一定的比例称量,其中钛粉:铜粉:铝粉=5:1:2,并加入10wt.%的石蜡,采用混料机进行混料,混料时间3h,均匀混合后获得混合粉;

(2)将混合粉与甲苯溶剂按一定比例混合,其中混合粉占70vol.%,粘结剂占30wt%,再加入0.5wt.%油酸,0.2wt.%的PVB溶液,进行混料1h,得到混合浆料;

(3)将混合浆料倒入目标形状的硅胶包套中,在40℃下干燥4h,等待其凝固成型;

(4)将干燥后的坯体从包套中取出,得到雾化芯坯体;

(5)将雾化芯坯体置于烧结炉在600℃保温1h,再在1150℃真空烧结,保温200min,冷却后得到所需的自发热多孔钛基给药雾化芯。

- 一种易于装配的自发热多孔钛基给药雾化芯的制备方法

- 一种多孔钛基给药雾化芯以及雾化用发热组件的制备方法