一种钢板剪切装置及使用方法

文献发布时间:2023-06-19 11:21:00

技术领域

本申请涉及钢板加工技术领域,尤其是涉及一种钢板剪切装置及使用方法。

背景技术

钢板在生产制造完成后,往往需要将其剪切成为具有特定尺寸的板块,以满足不同场合的应用需求。钢板的剪切一般是采用剪板机进行实现的,通过液压系统控制刀具移动来施加剪切力,将钢板剪切成型,但是采用剪板机对钢板进行剪切时,需要不断推动钢板前进以实现上料过程,而且剪切成型的板材散落在设备的周围,还需后期再次进行整理,整个作业过程存在有自动化程度低的问题,影响整体工作效率。

发明内容

为了提高钢板剪切的自动化程度,从而提高工作效率,本申请采用如下的技术方案。

第一方面,本申请提供一种钢板剪切装置,采用如下的技术方案:

一种钢板剪切装置,包括:

机架,其上设有工作台;

切割装置,设置于机架上,位于工作台的上方,用于对钢板进行切割;

第一转轴,转动设置于机架上,位于切割装置的一侧;

第一转盘,固定于第一转轴上,位于工作台的上方;

弧形板,设置于第一转盘的外周面上,与第一转盘的外周面贴合;

第一动力部分,固定于机架上,其输出端与第一转轴相连,用于驱动第一转轴转动,第一动力部分驱动第一转轴转动的过程中,弧形板的侧表面能够与钢板抵接,并推动钢板朝向切割装置一侧运动;以及

码垛装置,设置于机架的一侧,用于将剪切完成的钢板码垛成型。

通过采用上述技术方案,切割时,钢板贴着工作台前进,第一动力部分启动,驱动第一转轴匀速转动,第一转轴转动过程中,当弧形板与钢板抵接时,依靠摩擦力推动钢板前进,当弧形板与钢板脱离时钢板停止运动,应当理解的是,钢板前进的距离等于弧形板展开状态下的总长度。钢板停止运动时,切割装置对钢板进行剪切,第一转盘匀速转动推动钢板间歇行进,第一转盘转动一周钢板行进一个单位长度,同时完成一次剪切作业,实现了钢板的连续剪切,码垛装置对剪切后的钢板进行统一收集,整个过程中,从钢板的上料到下料,实现了不停机作业,提高了自动化程度,从而提高了作业效率。

可选的,所述第一转盘的外周面上沿周向开设有多个盲孔,所述弧形板上开设有与盲孔对应的沉孔;

所述弧形板上设有螺栓,所述螺栓的一端穿过沉孔后与盲孔螺纹连接。

通过采用上述技术方案,采用螺栓将弧形板与第一转盘相连接,方便根据待切割钢板的长度来更换弧形板。

可选的,所述弧形板的侧表面上固定有弹性垫层。

通过采用上述技术方案,第一转盘转动时,弹性垫层与钢板抵接,产生轻微形变,弹性垫层与钢板之间保持一定的抵压力,能够增大与钢板之间的摩擦力,避免因弧形板与钢板刚性接触而导致两者之间出现打滑现象,保证钢板能够被正常推进。

可选的,所述机架上还转动设置有多组第二转盘;

所述第二转盘的外周面与工作台的上表面相切,所述第二转盘位于第一转盘的下方,且第二转盘所在平面平行于第一转盘所在平面。

通过采用上述技术方案,第二转盘的外周面与工作台的上表面相切,钢板移动过程中,其下表面与第二转盘的外周面贴合,弧形板推动钢板行进时,钢板带动第二转盘转动,避免了钢板与机架之间的滑动摩擦,钢板的移动过程更顺畅。

可选的,所述码垛装置包括:

底座,其上表面间隔开设有多条通孔,通孔与底座的其中一个侧表面连通;

前挡板,固定于底座上,垂直于底座的上表面;

侧挡板,于底座上设有两组,位于底座的两端,且分别垂直于前挡板;

第一伸缩装置,至少设置有两组,均固定于底座上,其轴线所组成的平面平行于前挡板,第一伸缩装置的活塞杆伸出时能够向上穿过通孔;以及

传送机构,设置在机架和底座之间,钢板剪切完成后能够沿着传送机构运动至底座上。

通过采用上述技术方案,剪切作业过程中,剪切完成的钢板落在传送机构上,钢板随着传送机构运动,当钢板与传送机构脱离时因惯性向前继续运动,由于第一伸缩装置活塞杆的限位作用,钢板与第一伸缩装置的活塞杆抵接并贴着活塞杆向下滑动,直到落在底座上;同时前挡板和侧挡板对钢板其它方向进行限位,将钢板码垛成型。

可选的,所述码垛装置还包括两组第二伸缩装置,所述第二伸缩装置分别位于底座的两端,所述侧挡板固定于第二伸缩装置活塞杆的顶端,第二伸缩装置活塞杆动作时,侧挡板能够贴着底座的上表面滑动。

通过采用上述技术方案,钢板落入两个侧挡板之间后,第二伸缩装置的活塞杆同时伸出,两个侧挡板抵在钢板的侧端面上,将钢板堆垛整齐,方便后期运输。

可选的,所述传送机构包括:

传送架;

两根第二转轴,分别转动设置于传送架的两端;

转辊,沿每根第二转轴的轴线方向间隔设置有多个;

传送带,盘绕在对应的转辊之间;

第二动力部分,固定于传送架上,其输出端与其中一根第二转轴相连,用于驱动第二转轴转动;

第三伸缩装置,固定于传送架上;

多组承托杆,与第三伸缩装置的活塞杆固定连接,设置于第二转轴的上方,且分别位于相邻的转辊之间,第三伸缩装置活塞杆动作时,承托杆能够朝向底座一侧伸出;以及

传感器,设置于传送架上,用于控制第三伸缩装置活塞杆动作。

通过采用上述技术方案,钢板沿传送带运动至传感器前方时,传感器接受信号,将信号反馈给控制系统,控制系统控制第三伸缩装置活塞杆伸出,此时钢板的一端移动至承托杆上,并随着承托杆向前运动,当承托杆达到最大行程后迅速缩回,钢板向下掉落在底座上;通过第三伸缩装置驱动承托杆运动,钢板脱离传送带后首先托住底部,然后承托杆再反向运动,使钢板能够垂直下落至底座上,码垛成型。

可选的,所述承托杆的上表面开设有容置槽,所述容置槽内转动设置有一排滚轮,所述滚轮的轴线平行于第二转轴的轴线。

通过采用上述技术方案,钢板的下表面与滚轮抵接,承托杆缩回的过程中,滚轮相对钢板下表面滚动,能够减小承托杆与钢板之间的摩擦,防止承托杆缩回的过程中钢板受摩擦力作用反向运动。

第二方面,本申请提供一种钢板剪切装置的使用方法,采用上述所述的钢板剪切装置,包括以下步骤:

吊装钢板,并放置于工作台的前方;

启动第一动力部分、第二动力部分,同时第一伸缩装置活塞杆伸出,开始切割作业;

钢板码垛至一定高度后,暂停切割,第一伸缩装置活塞杆缩回,叉车就位,将码垛成型的钢板运输至指定位置;以及

重复上述步骤。

综上所述,本申请具有以下有益技术效果:

切割时,钢板贴着工作台前进,第一动力部分启动,驱动第一转轴匀速转动,第一转轴转动过程中,当弧形板与钢板抵接时,依靠摩擦力推动钢板前进,当弧形板与钢板脱离时钢板停止运动,应当理解的是,钢板前进的距离等于弧形板展开状态下的总长度。钢板停止运动时,切割装置对钢板进行剪切,第一转盘匀速转动推动钢板间歇行进,第一转盘转动一周钢板行进一个单位长度,同时完成一次剪切作业,实现了钢板的连续剪切,码垛装置对剪切后的钢板进行统一收集,整个过程中,从钢板的上料到下料,实现了不停机作业,提高了自动化程度,从而提高了作业效率。

附图说明

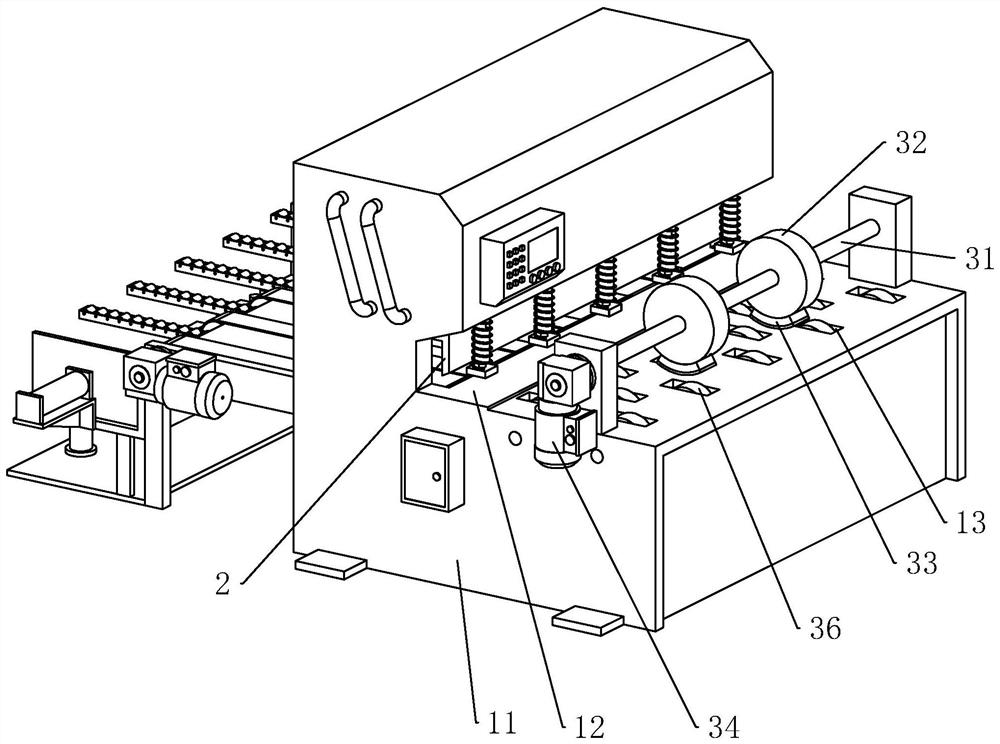

图1是本申请实施例给出的钢板剪切装置一种整体结构示意图。

图2是为体现图1中切割装置与机架位置关系的示意图。

图3是为体现图1弧形板与第一转盘连接关系的结构示意图。

图4是图1另一视角的结构示意图。

图5是为体现图4中承托杆与机架连接关系的示意图。

图6是为体现图5中承托杆与滚轮连接关系的示意图。

图中,11、机架;12、工作台;13、条形孔;2、切割装置;21、上刀具;22、下刀具;23、支撑板;24、挡板;31、第一转轴;32、第一转盘;321、盲孔;33、弧形板;331、沉孔;332、螺栓;34、第一动力部分;35、弹性垫层;36、第二转盘;41、底座;42、通孔;43、前挡板;44、侧挡板;45、第一伸缩装置;46、第二伸缩装置;51、传送架;52、第二转轴;53、转辊;54、传送带;55、第二动力部分;56、第三伸缩装置;57、承托杆;571、容置槽;58、传感器;59、滚轮。

具体实施方式

以下结合附图对本申请作进一步详细说明。

为了便于理解本申请的技术方案,首先对钢板的剪切过程进行简单介绍,钢板上料时,将钢板推动至刀具的下方,液压系统驱动刀具动作,对钢板进行剪切,剪切后的钢板滑落至机架的后方。在整个过程中,首先钢板上料时,需不断推动钢板前进,就算是采用气动装置间歇推动钢板运动,每一块钢板切割完成后,气动装置也需要重新归位调整姿态,再放置下一块钢板,无法实现钢板的连续剪切作业;钢板剪切完成后,散落在机架的后方,还需要对钢板进行定期收集,也会浪费人力资源。总而言之,上述作业过程中,由于自动化程度低而严重影响了作业效率。

参照图1和图2,为本申请实施例公开的一种钢板剪切装置,包括机架11、设置在机架11上的切割装置2、设置在机架11一端的上料装置以及设置在机架11另一端的码垛装置,上料装置和码垛装置分别位于切割装置2的两侧。

机架11上加工形成有工作台12,工作台12的上表面为平整的平面,用于输送并支撑待剪切的钢板。

参照图,对切割装置2 进行简单介绍,其包括上刀具21、下刀具22、支撑板23以及的挡板24,需要说明的是,在机架11内设置有液压驱动系统,上刀具21安装在液压驱动系统的下端,其刃部朝下;下刀具22固定在工作台12的端部,其刃部朝上,上刀具21与下刀具22的刃部相对设置且两者所在平面间存在微小间隙,液压驱动系统驱动上刀具21相对下刀具22运动,对钢板进行剪切。支撑板23固定在上刀具21侧表面的上部,且垂直于上刀具21所在平面,挡板24固定安装在支撑板23上,挡板24平行于上刀具21,挡板24的挡板24的上端滑动设置在支撑板23上,具体可以通过滚珠丝杠机构或手动调节来实现挡板24与上刀具21之间距离的调节。实际生产中,需要切割的钢板的宽度不同,根据所需尺寸要求调节挡板24与上刀具21之间的距离,剪切过程中,将钢板贴着工作台12移动,使其端部抵在挡板24上,上刀具21移动对钢板进行剪切。

上料装置包括第一转轴31、第一转盘32以及第一动力部分34,第一转轴31转动设置在机架11上,平行于工作台12的上表面;第一动力部分34采用电机减速机的配合形式,固定安装在机架11上,其输出端与第一转轴31相连,用于驱动第一转轴31转动;第一转盘32固定设置在第一转轴31上,位于工作台12的上方,第一转盘32沿第一转轴31的轴向均布有多个,第一转盘32的外周面上还固定有弧形板33,弧形板33与第一转盘32的外周面贴合。其中,第一转盘32转动时,弧形板33能够与工作台12上表面的钢板抵接,而且需要说明的是,弧形板33的厚度视钢板的厚度而定,具体以弧形板33能够与钢板之间形成抵压力为宜;弧形板33的长度根据挡板24与上刀具21之间的距离而定。

码垛装置设置在机架11的一侧,用于将剪切完成的钢板码垛成型。实际中码垛装置可以与机架11分体设置,也可以一体成型。

应当理解的是,在实际作业过程中,机架11的进料一侧设置有用于输送钢板的平台,切割时,钢板贴着工作台12前进,第一动力部分34启动,驱动第一转轴31匀速转动,第一转轴31转动过程中,当弧形板33与钢板抵接时,依靠摩擦力推动钢板前进,当弧形板33与钢板脱离时钢板停止运动,应当理解的是,钢板前进的距离等于弧形板33展开状态下的总长度。钢板停止运动时,切割装置2对钢板进行剪切,第一转盘32匀速转动推动钢板间歇行进,第一转盘32转动一周钢板行进一个单位长度,同时完成一次剪切作业,实现了钢板的连续剪切,码垛装置对剪切后的钢板进行统一收集,整个过程中,从钢板的上料到下料,实现了不停机作业,提高了自动化程度,从而提高了作业效率。

参照图3,进一步的,弧形板33与第一转盘32可拆卸连接,具体的,在第一转盘32的外周面上沿其周向开设有多个盲孔321,盲孔321的内壁上设有内螺纹,盲孔321的轴线沿第一转盘32的径向设置;弧形板33上开设有多个沉孔331,各沉孔331能够分别与盲孔321相对应,每个沉孔331内均穿设有螺栓332,螺栓332能够穿过沉孔331并与盲孔321螺纹连接。

由于待切割钢板的宽度不同,因此需对应的弧形板33的长度不同,通过螺栓332将弧形板33与第一转盘32相连接,方便根据待切割钢板的长度来更换弧形板33。

弧形板33的外表面上还固定连接有弹性垫层35,弹性垫层35与弧形板33粘接固定,且覆盖弧形板33的外表面,弹性垫层35具体可以采用塑料、橡胶等材质。第一转盘32转动时,弹性垫层35与钢板抵接,产生轻微形变,弹性垫层35与钢板之间保持一定的抵压力,能够增大与钢板之间的摩擦力,避免因弧形板33与钢板刚性接触而导致两者之间出现打滑现象,保证钢板能够被正常推进。

参照图1,作为本申请实施例提供的钢板剪切装置的一种具体实施方式,机架11上开设有多组条形孔13,每个条形孔13内均设置有第二转盘36,第二转盘36与机架11转动连接,第二转盘36的外周面向上凸出条形孔13,第二转盘36位于第一转盘32的下方,而且第二转盘36所在平面平行于第一转盘32所在平面。应当说明的是,第二转盘36的外周面与工作台12的上表面相切,钢板移动过程中,其下表面与第二转盘36的外周面贴合,弧形板33推动钢板行进时,钢板带动第二转盘36转动,避免了钢板与机架之间的滑动摩擦,钢板的移动过程更顺畅。

参照图4和图5,作为本申请实施例提供的钢板剪切装置的一种具体实施方式,码垛装置包括底座41、前挡板43、侧挡板44、第一伸缩装置45以及传送机构。

传送机构设置在机架11的一侧,其一端位于切割装置2的下方,剪切完成的钢板能够落在传送机构上。

底座41设置在传送机构的一侧,钢板沿传送机构运动时能够落在底座41上;前挡板43固定连接在底座41靠近传送机构的一端,前挡板43垂直于底座41的上表面;侧挡板44在底座41上设置有两组,其可以与底座41固定连接,也可以可拆卸连接,两组侧挡板44分别位于底座41的两端,两组侧挡板44均与前挡板43垂直,两组侧挡板44与前挡板43之间形成一个半封闭的空间;底座41的下表面上间隔开设有多条通孔42,具体的,通孔42的截面为矩形,且通孔42与底座41远离前挡板43的一侧表面连通,第一伸缩装置45至少设置有两组,固定于底座41的底部,实际应用中,第一伸缩装置45可以采用气缸、液压缸、电缸中的任意一种,在本申请实施例中,第一伸缩装置45 设置有两组,且两组第一伸缩装置45活塞杆轴线所组成的平面平行于前挡板43,其活塞杆向上伸出时能够穿过底座41两端的通孔42,第一伸缩装置45活塞杆与前挡板43之间形成用于容纳钢板的空间。

剪切作业过程中,剪切完成的钢板落在传送机构上,钢板随着传送机构运动,当钢板与传送机构脱离时因惯性向前继续运动,由于第一伸缩装置45活塞杆的限位作用,钢板与第一伸缩装置45的活塞杆抵接并贴着活塞杆向下滑动,直到落在底座41上;同时前挡板43和侧挡板43对钢板其它方向进行限位,将钢板码垛成型。

当底座41上钢板叠加至一定厚度时,暂停剪切作业,第一伸缩装置45的活塞杆缩回至通孔42下方,采用叉车取走底座41上的钢板,具体的,叉车行进至底座41前方时,调整叉车位置,使叉车的两个前叉伸进底座41下方,需使叉车的两个前叉与通孔42相对应,然后控制前叉上升,前叉向上穿过通孔42,将钢板架起,最后叉车倒退,将钢板从底座41上取走,实现了钢板的运输。

进一步的,在底座41的两端分别固定安装有两个第二伸缩装置46,第二伸缩装置46可以采用气缸、液压缸、电缸中的任意一种,两个第二伸缩装置46的活塞杆相对设置;侧挡板44分别与第二伸缩装置46的顶端固定连接,第二伸缩装置46的活塞杆动作时,侧挡板44能够贴着底座41以及侧挡板43滑动。

为了使钢板能够顺利落入底座41上,两个侧挡板43之间的距离必须要大于钢板的长度,第二伸缩装置46活塞杆缩回状态下,两个侧挡板43之间的间距最大,钢板落入两个侧挡板43之间后,第二伸缩装置46的活塞杆同时伸出,两个侧挡板43抵在钢板的侧端面上,将钢板堆垛整齐,方便后期运输。

参照图4和图5,作为本申请实施例提供的钢板剪切装置的一种具体实施方式,传送机构包括传送架51、第二转轴52、转辊53、传送带54以及第二动力部分55。

传送架51位于机架11和底座41之间,其一端位于切割装置2的下方,另一端与底座41抵接,实际应用中,传送架51可以与机架11、底座41固定连接,也可以与两者分体设置。第二转轴52转动连接在传送架51的两端,第二动力部分55采用电机减速机的配合形式,其输出端与其中一根第二转轴52相连。转辊53在每根第二转轴52上均间隔设置有多个,且转辊53沿第二转轴52的轴线方向等间距布置。传送带54盘绕在转辊53之间,与转辊53一一对应,第二动力部分55工作时,驱动传送带54同步转动。

传送机构还包括固定在传送架51上的第三伸缩装置56以及固定连接在第三伸缩装置56活塞杆顶端的承托杆57,第三伸缩装置56可以采用气缸、液压缸、电缸中的任意一种,传送架51上固定连接有用于固定第三伸缩装置56的支架,第三伸缩装置56并排设置有多个,第三伸缩装置56活塞杆的轴线方向与传送带54的传送方向相同;承托杆57并排设置有多组,承托杆57与第三伸缩装置56活塞杆的顶端相连,承托杆57位于相邻的转辊53之间,且承托杆57位于第二转轴52的上方,第三伸缩装置56活塞杆动作时能够驱动承托杆57往复运动。

还应说明的是,传送架51上设置有传感器58,用于控制第三伸缩装置56活塞杆动作。传感器58安装在传送架51靠近底座41的一端,其感应探头朝向传送带54的上方,具体的,传感器58的类型可以采用光电传感器、接近传感器等等,以下介绍两种可能的实现方式:

传感器58采用光电传感器。首先应说明的是,初始状态时,第三伸缩装置56的活塞杆处于缩回状态,当钢板沿传送带54运动至光电传感器前方时,阻挡光电传感器感应探头射出的光线,光电传感器接受信号,将信号反馈给控制系统,控制系统控制第三伸缩装置56活塞杆伸出,此时钢板的一端移动至承托杆57上,并随着承托杆57向前运动,当承托杆57达到最大行程后迅速缩回,钢板向下掉落在底座41上。

传感器58采用接近传感器。当钢板沿传送带54运动至接近传感器前方时,接近传感器感应到信号,将信号反馈给控制系统,控制系统控制第三伸缩装置56活塞杆伸出。

无论传感器58采用何种类型,其目的均是感应钢板位置,并控制第三伸缩装置动作。

需要说明的是,在实际作业中,若剪切成型后的钢板宽度较大,则其与传送带54脱离后,在惯性作用下以抛物线轨迹运动,可能会在底座41上侧翻,难以排列整齐,而通过第三伸缩装置56驱动承托杆57运动,钢板脱离传送带54后首先托住底部,然后承托杆57再反向运动,使钢板能够垂直下落至底座41上,码垛成型。

参照图5和图6,进一步的,在每根承托杆57的上表面开设有容置槽571,并在容置槽571内转动连接一排滚轮59,具体的,滚轮59的轴线平行于第二转轴52。钢板的下表面与滚轮59抵接,承托杆57缩回的过程中,滚轮59相对钢板下表面滚动,能够减小承托杆57与钢板之间的摩擦,防止承托杆57缩回的过程中钢板受摩擦力作用反向运动。

本申请实施例还公开了一种钢板剪切装置的使用方法,采用上述实施例中所述的钢板剪切装置,包括以下步骤:

S101:吊装钢板,并放置于工作台12的前方;

S102:启动第一动力部分34、第二动力部分55,同时第一伸缩装置45活塞杆伸出,开始切割作业;

S103:钢板码垛至一定高度后,暂停切割,第一伸缩装置45活塞杆缩回,叉车就位,将码垛成型的钢板运输至指定位置;以及

S104:重复上述步骤。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种钢板剪切机的钢板定位系统及其使用方法

- 一种钢板剪切装置及使用方法