氧化石墨烯膜涂布系统

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于石墨烯膜涂布技术领域,具体涉及一种氧化石墨烯膜涂布系统。

背景技术

现有技术中,对浆料在基底上涂布一般采用如下两种方法:

一种是挤压涂布,其是将浆料喷涂到垂直向上拉伸的基底上,挤压出料唇口和涂布的基底垂直,并且距离很近,距离和涂布的湿膜厚度和涂布速度等相关,约几十到几百μm,这一方式如果浆料喷涂太厚,基底上的浆料会垂流下来,造成膜面不均匀,不能得到大厚度的湿膜,因此采用此种方式涂布的膜的厚度一般都不超过1mm,但氧化石墨烯浆料涂布需要得到1~4mm的湿膜厚度。

另一中是转移涂布,其是经过涂布辊与刮刀之间的间隙,将浆料刮一定厚度的膜到涂布辊上,涂布辊是连续转动的,然后带有涂布基底的背辊靠在涂布辊上,将涂布辊上的膜转移至涂布基底上,因涂布辊和背辊平行于水平面设置,转动时,如果湿膜太厚,膜的形状会发生变化,造成涂布厚度不均。

也即现有技术中挤压涂布以及转移涂布方式不能形成较大厚度(1-4mm)且厚度均匀的氧化石墨烯膜。

发明内容

为了解决上述问题中的至少一个,本发明提供一种氧化石墨烯膜涂布系统,包括涂布辊,所述涂布辊上张紧连接有涂布基底,与所述涂布辊相邻设置有刮刀,所述涂布辊处于所述涂布基底远离所述涂布辊的一侧,且所述刮刀与所述涂布基底的涂布侧之间形成涂布间隙,还包括料槽,所述料槽具有进料口与出料口,所述出料口与所述涂布基底的涂布侧对应设置,所述进料口处设有挤压模头,所述挤压模头能够将氧化石墨烯浆料挤压入所述料槽内。

优选地,所述氧化石墨烯膜涂布系统还包括干燥烘箱,所述干燥烘箱处于所述涂布基底的运转方向的下游,所述干燥烘箱的进口处具有第一过辊,所述涂布基底张紧于所述涂布辊与所述第一过辊之间,且所述涂布基底的出辊方向与水平面之间形成夹角a,8°≤a≤20°。

优选地,所述刮刀的轴心与所述涂布辊的轴心之间的连线与所述涂布辊的辊壁相交于B点,所述涂布基底与所述涂布辊的脱离相切点为C点,所述B点处于所述C点靠近所述料槽一侧,所述B点与所述C点之间的弧长为5mm~10mm。

优选地,所述氧化石墨烯膜涂布系统还包括位置调整部件,用于调整所述刮刀相对于所述涂布辊的相对位置,进而调整所述涂布间隙。

优选地,所述位置调整部件包括安装板,所述安装板上枢转连接有摆臂,所述刮刀可驱动旋转地连接于所述摆臂上,所述摆臂的一端设置有电机,所述摆臂的另一端连接有升降气缸,所述升降气缸及所述电机用于驱动所述刮刀的位置变动。

优选地,所述安装板上还设有限位件,所述限位件处于所述摆臂远离所述涂布辊的一侧。

优选地,所述涂布辊与所述第一过辊之间的涂布基底处设有膜层厚度检测部件。

优选地,所述涂布辊枢转连接于所述安装板上;和/或,所述料槽连接于所述安装板上;和/或,所述挤压模头连接于所述安装板上。

本发明提供的一种氧化石墨烯膜涂布系统,利用所述挤压模头的挤压将氧化石墨烯浆料挤压上料至所述料槽内,能够在所述料槽内得到液面平整的浆料,料槽内的浆料在自身重量的压力作用下通过所述刮刀与所述涂布基底的涂布侧之间的涂布间隙,流动涂布于所述涂布基底的涂布侧,从而形成厚度均匀的氧化石墨烯湿膜。

附图说明

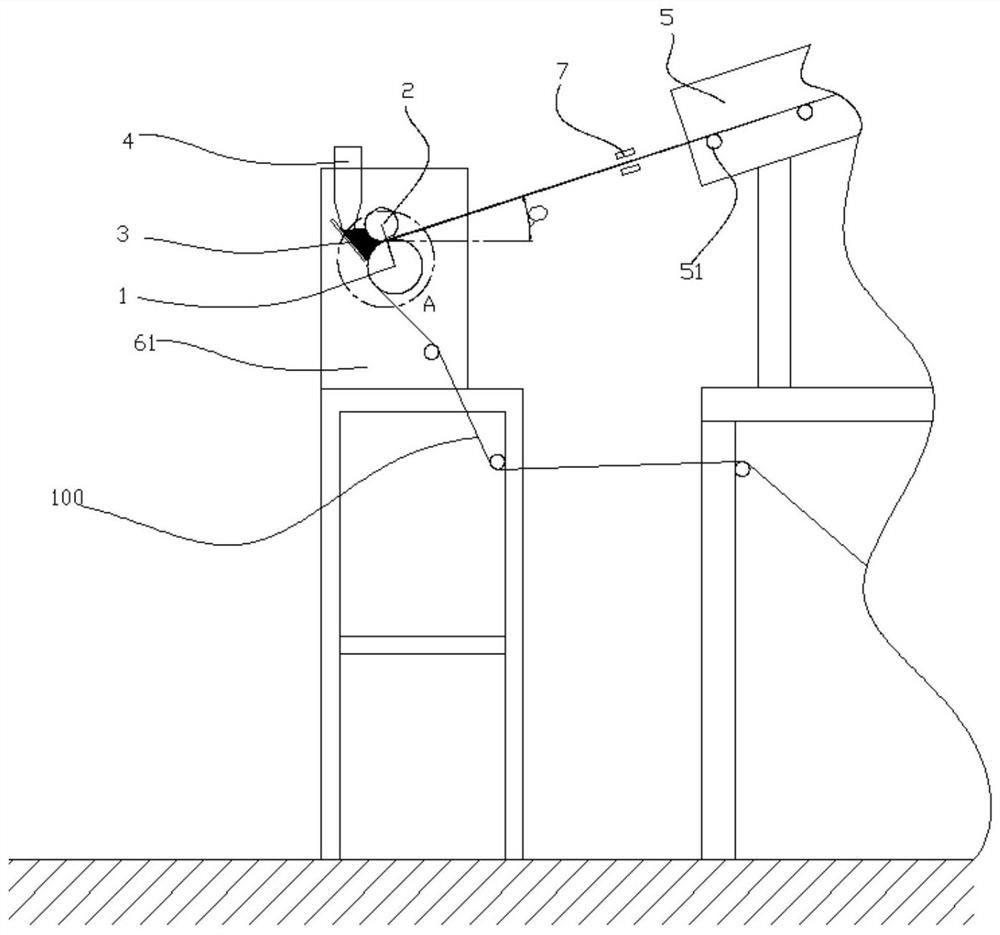

图1为本发明实施例的氧化石墨烯膜涂布系统的局部结构示意图;

图2为图1中A处的局部放大图;

图3为本发明实施例的氧化石墨烯膜涂布系统的位置调整部件的结构示意图。

附图标记表示为:

1、涂布辊;2、刮刀;3、料槽;4、挤压模头;100、涂布基底;5、干燥烘箱;51、第一过辊;61、安装板;62、摆臂;63、电机;64、升降气缸;65、限位件;7、膜层厚度检测部件。

具体实施方式

结合参见图1至图3所示,根据本发明的实施例,提供一种氧化石墨烯膜涂布系统,包括涂布辊1,所述涂布辊1上张紧连接有涂布基底100,与所述涂布辊1相邻设置有刮刀2,所述涂布辊1处于所述涂布基底100远离所述涂布辊1的一侧,且所述刮刀2与所述涂布基底100的涂布侧之间形成涂布间隙,还包括料槽3,所述料槽3具有进料口与出料口,所述出料口与所述涂布基底100的涂布侧对应设置,所述进料口处设有挤压模头4,所述挤压模头4能够将氧化石墨烯浆料挤压入所述料槽3内。该技术方案中,利用所述挤压模头4的挤压将氧化石墨烯浆料挤压上料至所述料槽3内,能够在所述料槽3内得到液面平整的浆料,料槽3内的浆料在自身重量的压力作用下通过所述刮刀2与所述涂布基底100的涂布侧(也可以理解为所述刮刀2与所述涂布辊1)之间的涂布间隙,流动涂布于所述涂布基底100的涂布侧,从而形成厚度均匀的氧化石墨烯湿膜,而可以理解的,所述挤压模头4是利用较大压力将浆料从其内部的腔体挤压至其出料口,因其内部压力一致,保证了其出料口每处的浆料流出量相等,因此可以在所述料槽3内形成平整浆料液面,而浆料平整的液面能够使浆料自重带来的涂布压力的一致,进而保证了膜层厚度均匀,而进一步可以理解的,当所述料槽3内的浆料液位高低不平时,会造成料槽3内浆料传递至涂布处的压力不一致,导致涂布厚度不一致,造成不均匀现象的发生,由于氧化石墨烯浆料粘度大,常规的上料方式无法在料槽3内得到平整液面,而本申请中的挤压模头4则能够克服现有技术中的这一缺陷。

所述氧化石墨烯膜涂布系统还包括干燥烘箱5,所述干燥烘箱5处于所述涂布基底100的运转方向的下游,用于对形成的氧化石墨烯湿膜进行烘干,所述干燥烘箱5的进口处具有第一过辊51,所述涂布基底100张紧于所述涂布辊1与所述第一过辊51之间,且所述涂布基底100的出辊方向与水平面之间形成夹角a,8°≤a≤20°。具体的,如果a>20°时,因湿膜具有一定的流动性,会形成湿膜流动,进而导致膜层不均匀,而当a<8°时,湿膜无流平过程,将导致膜表面细小的纹理,膜层也将不够均匀。

优选地,所述刮刀2的轴心与所述涂布辊1的轴心之间的连线与所述涂布辊1的辊壁相交于B点,所述涂布基底100与所述涂布辊1的脱离相切点为C点,所述B点处于所述C点靠近所述料槽3一侧,所述B点与所述C点之间的弧长为5mm~10mm。如果小于5mm,外界的振动等其他干扰会影响浆料涂布,出现横纹,如果大于10mm,料槽3内的浆料不容易上至刮刀2的刮刀口处,形不成厚度较厚的湿膜。

进一步的,所述氧化石墨烯膜涂布系统还包括位置调整部件,用于调整所述刮刀2相对于所述涂布辊1的相对位置,进而调整所述涂布间隙。也即可以通过所述位置调整部件的运行使所述刮刀2与涂布辊1之间的相对位置发生变化,进而调整湿膜的形成厚度,进而能够使所述涂布系统满足不同厚度的氧化石墨烯膜的制造需求。

作为所述位置调整部件的一种具体实施方式,所述位置调整部件包括安装板61,所述安装板61上枢转连接有摆臂62,所述刮刀2可驱动旋转地连接于所述摆臂62上,所述摆臂62的一端设置有电机63,所述摆臂62的另一端连接有升降气缸64,所述升降气缸64及所述电机63用于驱动所述刮刀2的位置变动,更为具体的,所述升降气缸64用于驱动所述刮刀2的抬起与落下,而所述电机63则用于精确调整所述刮刀2与所述涂布辊1的间距。

优选地,所述安装板61上还设有限位件65,所述限位件65处于所述摆臂62远离所述涂布辊1的一侧,以对所述摆臂62的升降位移范围进行限定。

在一些实施方式中,所述涂布辊1与所述第一过辊51之间的涂布基底100处设有膜层厚度检测部件7,所述膜层厚度检测部件7例如可以采用X-ray测试系统其可以横向移动,以能够检测整个涂布面的厚度,并能够根据检测到的实时厚度控制所述电机63的运转,进而实时调整所述刮刀2与所述涂布辊1的相对位置,进一步保证涂布膜层厚度的均匀性。

最好的,所述涂布辊1枢转连接于所述安装板61上;和/或,所述料槽3连接于所述安装板61上;和/或,所述挤压模头4连接于所述安装板61上,也即所述涂布辊1、料槽3、刮刀2及挤压模头4皆安装于所述安装板61上,从而使这些部件之间的相对位置关系更加稳定,同时还使结构更加简单、紧凑。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种用于大规模制备氧化石墨烯膜的涂布基材及制备得到的氧化石墨烯膜

- 氧化石墨烯膜涂布系统