一种用于冲击试样检测的工业机器人末端执行器及使用方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及金属材料冲击试验的执行装置,更具体地说,它涉及用于冲击试样检测的工业机器人末端执行器及使用方法。

背景技术

金属材料冲击试验是一种动态力学性能试验,用来测定冲断一定形状的试样所消耗的功,又叫冲击韧性试验。根据试样形状和破断方式,冲击试验分为弯曲冲击试验、扭转冲击试验和拉伸冲击试验三种。横梁式弯曲冲击试验法操作简单,应用最广。中国有关标准规定采用横梁式试验法,对重要结构的材料近年来趋向于采用更能反映缺口效应的V型缺口试样做冲击试验。现在此类试验都是需要操作人员手动夹持试样,但是由于试验需要多次重复进行,因此需要操作人员重复手工夹持试样,劳动强度大,劳动效率低,同时存在着放置试样过程中,试样易滑动脱落,不能准确将试样V型缺口快速对准放置在冲击刀刃中线处,导致检测数据不准确等问题。而且操作人员将试样手动夹持在试验机的砧板上,存在着物体打击和机械伤害的安全隐患。

发明内容

针对现有技术存在的不足,本发明的目的在于提供用于冲击试样检测的工业机器人末端执行器及使用方法,适用于摆锤式冲击试验机,实现冲击试样取样放样的全自动操作,能准确将冲击试样的V型缺口快速对准冲击刀刃的中线处。

本发明的上述技术目的是通过以下技术方案得以实现的:

用于冲击试样检测的工业机器人末端执行器,包括固定安装架、滑动复位气缸和手抓机构,所述固定安装架与工业机器人的手腕固定连接,所述滑动复位气缸设置于固定安装架的前端,所述滑动复位气缸和固定安装架之间设置有连接杆,所述连接杆的一端与滑动复位气缸固定连接,所述连接杆的另一端与固定安装架固定连接,所述滑动复位气缸包括气缸主体和设置在气缸主体两侧的向左伸缩的左爪片及向右伸缩的右爪片,左爪片和右爪片由气缸主体控制同时伸出或同时缩回,所述手抓机构包括均由滑动复位气缸控制的左手抓部和右手抓部,所述左手抓部的顶端与左爪片可拆卸地连接,所述右手抓部的顶端与右爪片可拆卸地连接,左手抓部与右手抓部配合夹持冲击试样。

在其中一个实施例中,所述左手抓部的底端中央设置有与冲击试样V型缺口适配的V型凸台。在夹持冲击试样时,左手抓部的V型凸台嵌入冲击试样的V型缺口,起到定位作用,使左手抓部与冲击试样的位置关系始终不变,同时,也能增加左手抓部与冲击试样之间的摩擦力,使左手抓部与右手抓部配合更稳固地夹持冲击试样。

在其中一个实施例中,所述左手抓部为倒T形,所述左手抓部的顶部与左爪片可拆卸连接,所述左手抓部的底部长度与摆锤式冲击试验机砧座的跨距相同。

在其中一个实施例中,所述右手抓部为倒T形,所述右手抓部的顶部与右爪片可拆卸连接,所述右手抓部的底部长度与摆锤式冲击试验机砧座的跨距相同。

在其中一个实施例中,所述气缸主体与左爪片之间设置有一个非接触式行程检测开关,所述气缸主体与右爪片之间也设置有一个非接触式行程检测开关,用于检测左爪片和右爪片是否伸出到限定位置或缩回到限定位置。

在其中一个实施例中,所述气缸主体固定设置在气缸安装板上,所述气缸安装板通过连接杆与固定安装架固定连接,便于拆卸更换气缸主体。

在其中一个实施例中,所述气缸主体的外侧设置有用于试样定位的摄像机,确保左手抓部和右手抓部准确夹取试样。

在其中一个实施例中,所述摄像机通过摄像机安装板与气缸安装板固定连接,所述摄像机安装板的一端与气缸安装板可拆卸地连接,所述摄像机安装板的另一端与摄像机可拆卸地连接,所述摄像机安装板的长度与气缸主体的厚度相同。

在其中一个实施例中,所述连接杆为伸缩杆结构,便于调整滑动复位气缸的位置。

用于冲击试样检测的工业机器人末端执行器的使用方法,具体步骤如下,

通过固定安装架将工业机器人末端执行器与工业机器人的手臂固定连接,工业机器人的手臂从初始工作位移动到冲击试样存放处的上方,摄像机检测待取用的冲击试样的位置并定位;

气缸主体启动,左爪片和右爪片均向外伸出至极限位置,非接触式行程检测开关检测到左爪片和右爪片均到达伸出的极限位置时,气缸主体停止工作使左爪片和右爪片处于伸出极限位置的状态;

工业机器人的手臂下移至待取用的冲击试样处,然后气缸主体启动,左爪片和右爪片均向内缩回至极限位置,非接触式行程检测开关检测到左爪片和右爪片均到达缩回的极限位置时,左爪片和右爪片配合夹紧冲击试样,此时左爪片的V型凸台嵌入冲击试样的V型缺口内,确定了冲击试样与左爪片的位置关系;

工业机器人的手臂移动,将夹持住的冲击试样移动至摆锤冲击试验机砧座上方,摄像机定位冲击试样需要摆放的位置,工业机器人的手臂带动冲击试样垂直下移,将冲击试样放置在砧座中心,使冲击试样的V型缺口对准放置在砧座的冲击刀刃中线。

本发明具有以下有益效果:

本发明的工业机器人末端执行器的气缸主主体控制左手抓部和右手抓部配合使用,使用方法是,通过固定安装架将本发明与工业机器人的手臂固定连接,工业机器人的手臂带动滑动复位气缸移动至冲击试样存放处夹取冲击试样,然后将冲击试样放置在摆锤式冲击试验机的砧座处,使取用的冲击试样的V型缺口对准放置在砧座的冲击刀刃中线,工业机器人的手臂带动滑动复位气缸离开摆锤式冲击试验机后,即可开始冲击测试。本发明与工业机器人相匹配,实现了冲击试样取样放样的全自动操作,能准确将冲击试样的V 型缺口快速对准冲击刀刃的中线处,解决了现有技术中操作人员劳动强度大、劳动效率低、不安全及对位不准确的问题,本发明具有结构合理、拆装方便、制作容易及对位准确的优点。

附图说明

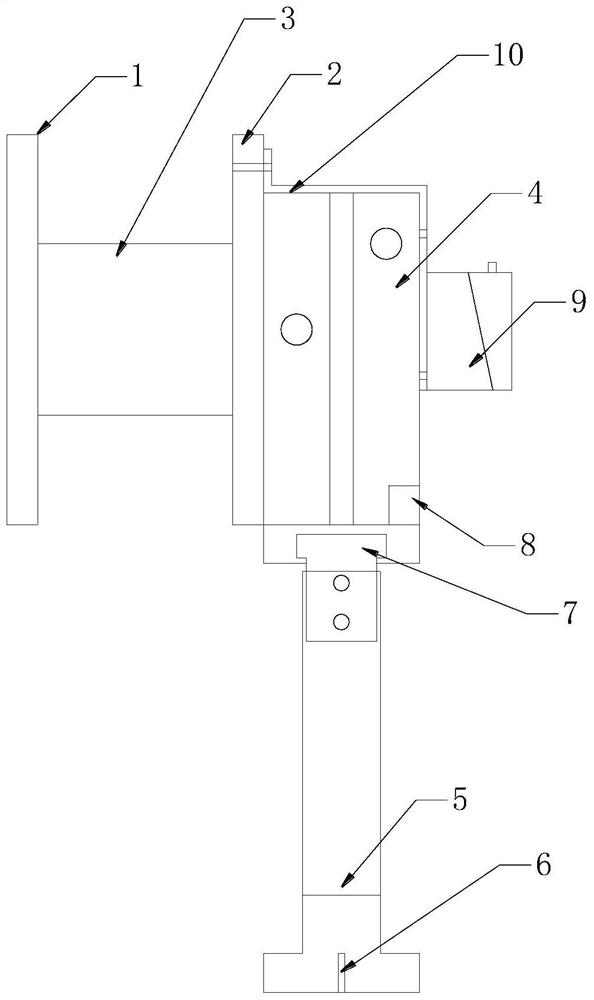

图1是本发明的正面示意图;

图2是本发明的侧面示意图;

图3是冲击试样的俯视图;

图4是冲击试样的正视图。

图中:1-固定安装架,2-气缸安装板,3-连接杆,4-气缸主体,5-左手抓部,6-V型凸台,7-左爪片,8-非接触式行程检测开关,9-摄像机,10-摄像机安装板,11-右爪片,12-右手抓部,13-冲击试样,14-V型缺口。

具体实施方式

下面结合附图和实施例,对本发明进行详细描述。

值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

本发明适用于摆锤式冲击试验机,本发明所述的冲击试样均符合国家标准,且冲击试样的V型缺口符合国家标准,如图3和图4所示。

如图1-4所示,本发明提供了一种用于冲击试样13检测的工业机器人末端执行器,包括固定安装架1、滑动复位气缸和手抓机构,所述固定安装架1 与工业机器人的手腕固定连接,所述滑动复位气缸设置于固定安装架1的前端,所述滑动复位气缸和固定安装架1之间设置有连接杆3,所述连接杆3 的一端与滑动复位气缸固定连接,所述连接杆3的另一端与固定安装架1固定连接,所述滑动复位气缸包括气缸主体4和设置在气缸主体4两侧的向左伸缩的左爪片7及向右伸缩的右爪片11,左爪片7和右爪片11由气缸主体4 控制同时伸出或同时缩回,所述手抓机构包括均由滑动复位气缸控制的左手抓部5和右手抓部12,所述左手抓部5的顶端与左爪片7可拆卸地连接,所述右手抓部12的顶端与右爪片11可拆卸地连接,左手抓部5与右手抓部12 配合夹持冲击试样13。

其中,固定安装架1呈法兰盘状,开设多个固定螺孔,螺栓将固定安装架1与工业机器人的手臂端部固定连接;气缸主体4设置有进气口和出气口,实现左爪片7和右爪片11的复动型动作;左手抓部5和右手抓部12均为钢制材料制成,左手抓部5和右手抓部12的顶端均开设有连接孔,通过螺栓分别与左爪片7和右爪片11固定连接。

本发明的左手抓部5和右手抓部12配合使用,气缸主体4启动,使左手抓部5和右手抓部12相互靠近,即可夹持住冲击试样13,具体使用,通过固定安装架1将本发明的工业机器人末端执行器与工业机器人的手臂固定连接,工业机器人的手臂将滑动复位气缸移动至冲击试样13存放处的上方,然后气缸主体4启动,左抓手部和右抓手部向外伸出至极限位置后气缸主体4 停止工作,然后工业机器人的手臂带动滑动复位气缸下降至待取用的冲击试样13处,气缸主体4再次启动,使左抓手部和右抓手部缩回并夹持冲击试样 13,工业机器人的手臂带动滑动复位气缸运动,使冲击试样13放置在摆锤式冲击试验机的砧座处,且冲击试样13的V型缺口14对准放置在砧座的冲击刀刃中线,然后气缸主体4启动,左手抓部5和右手抓部12同时远离冲击试样13,使冲击试样13放置在砧板上。工业机器人的手臂带动滑动复位气缸离开摆锤式冲击试验机后,即可开始冲击测试。

在本实施例中,所述左手抓部5的底端中央设置有与冲击试样13V型缺口14适配的V型凸台6。V型凸台6设置在左手抓部5的一个侧面,且靠近右手抓部12,在夹持冲击试样13时,左手抓部5的V型凸台6嵌入冲击试样13的V型缺口14,起到定位作用,使左手抓部5与冲击试样13的位置关系始终不变,同时,也能增加左手抓部5与冲击试样13之间的摩擦力,使左手抓部5与右手抓部12配合更稳固地夹持冲击试样13。由于左手抓部5与冲击试样13的位置关系已经确定,因此只需控制左手抓部5的V型凸台6 与砧座的冲击刀刃中线对准即可实现冲击试样13的V型缺口14与砧座的冲击刀刃中线的快速对准。

在本实施例中,所述左手抓部5为倒T形,所述左手抓部5的顶部与左爪片7可拆卸连接,所述左手抓部5的底部为矩形,且所述左手抓部5的底部长度与摆锤式冲击试验机砧座的跨距相同。便于观察在放置冲击试样13 的过程中,左手抓部5与砧座两边是否对齐。由于左手抓部5的底部长度与摆锤式冲击试验机砧座的跨距相同,而且V型凸台6位于左手抓部5的中间,因此只需要左手抓部5与砧座两边对齐即可判断左手抓部5的V型凸台6与砧座的冲击刀刃中线已对准。

在本实施例中,所述右手抓部12为倒T形,所述右手抓部12的顶部与右爪片11可拆卸连接,所述右手抓部12的底部为矩形,且右手抓部12的底部长度与摆锤式冲击试验机砧座的跨距相同。

在本实施例中,所述气缸主体4与左爪片7之间设置有一个非接触式行程检测开关8,所述气缸主体4与右爪片11之间也设置有一个非接触式行程检测开关8,用于检测左爪片7和右爪片11是否伸出到限定位置或缩回到限定位置。市面上常用的非接触式行程检测开关均适用于本发明,例如 WEF-SQ-1001杭荣非接触式行程开关。

在本实施例中,所述气缸主体4固定设置在气缸安装板2上,所述气缸安装板2通过连接杆3与固定安装架1固定连接,便于拆卸更换气缸主体4。

在本实施例中,所述气缸主体4的外侧设置有用于试样定位的摄像机9,确保左手抓部5和右手抓部12准确夹取试样。在取用冲击试样13的过程中,摄像机9的作用是确定待取用冲击试样13的位置,使工业机器人的手臂能准确将滑动复位气缸移动至待取用冲击试样13的正上方,在将冲击试样13放置在摆锤式冲击试验机砧座上的过程中,摄像机9的作用是确定砧座冲击刀刃中线的位置,辅助工业机器人将冲击试样13准确放置在砧座上。

在本实施例中,所述摄像机9通过摄像机安装板10与气缸安装板2固定连接,摄像机安装板10呈倒L型,摄像机安装板10是钢制材料制成,所述摄像机安装板10的一端与气缸安装板2可拆卸地连接,所述摄像机安装板 10的另一端与摄像机9可拆卸地连接,所述摄像机安装板10的长度与气缸主体4的厚度相同。

在本实施例中,所述连接杆3为伸缩杆结构,便于调整滑动复位气缸的位置。

结合上述实施例说明本发明的一种用于冲击试样13检测的工业机器人末端执行器的使用方法,具体步骤如下,

通过固定安装架1将工业机器人末端执行器与工业机器人的手臂固定连接,工业机器人的手臂从初始工作位移动到冲击试样13存放处的上方,摄像机9检测待取用的冲击试样13的位置并定位;

气缸主体4启动,左爪片7和右爪片11均向外伸出至极限位置,非接触式行程检测开关8检测到左爪片7和右爪片11均到达伸出的极限位置时,气缸主体4停止工作使左爪片7和右爪片11处于伸出极限位置的状态;

工业机器人的手臂下移至待取用的冲击试样13处,然后气缸主体4启动,左爪片7和右爪片11均向内缩回至极限位置,非接触式行程检测开关8检测到左爪片7和右爪片11均到达缩回的极限位置时,左爪片7和右爪片11配合夹紧冲击试样13,此时左爪片7的V型凸台6嵌入冲击试样13的V型缺口14内,确定了冲击试样13与左爪片7的位置关系;

工业机器人的手臂移动,将夹持住的冲击试样13移动至摆锤冲击试验机砧座上方,摄像机9定位冲击试样13需要摆放的位置,工业机器人的手臂带动冲击试样13垂直下移,将冲击试样13放置在砧座中心,使冲击试样13 的V型缺口14对准放置在砧座的冲击刀刃中线。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种用于冲击试样检测的工业机器人末端执行器及使用方法

- 一种用于汽车制动器底盘装配的工业机器人末端执行器机构