一种悬空式无砂混凝土管脱模装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种无砂混凝土领域,尤其涉及一种悬空式无砂混凝土管脱模装置。

背景技术

混凝土,是指由胶凝材料将集料胶结成整体的工程复合材料的统称。通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程。

目前,现有技术使用无砂混凝土来制造管道,无砂混凝土管体积普遍较大,其成型模具也普遍较大,在无砂混凝土成型后需要人工将模具与无砂混凝土管分离,人工在进行模具脱模阶段,模具与内侧无砂混凝土管粘连牢固,难以分离,同时模具由两个环和两个半圆筒模具构成,半圆筒模具在拆卸过程中,平放在地面上,人工需要将上侧的半圆筒模具拆下,在人工分离过程中受力不等的情况下,无砂混凝土管会连同模具一起滚动,导致模具难以分离,容易造成意外伤害,同时下侧的半圆筒由于为承重的一侧,人工难以转动其进行分离在人工需要将其转动一百八十度进行分离,在转动过程中由于无砂混凝土体积和重量较大,人工无法控制其滚动趋势,导致管道在重力作用下突然与半圆筒模具分离,即无砂混凝土管突然分离后与模具筒撞击导致无砂混凝土管损坏,人工脱模消耗体力大,效率低下,同时脱模后无砂混凝土表面会粘连有部分模具内侧的铁锈等杂质需要人工进行清洁,步骤繁琐。

针对上述问题,我们提出了一种悬空式无砂混凝土管脱模装置。

发明内容

为了克服现有技术使用无砂混凝土来制造管道,无砂混凝土管体积普遍较大,其成型模具也普遍较大,在无砂混凝土成型后需要人工将模具与无砂混凝土管分离,人工在进行模具脱模阶段,模具与内侧无砂混凝土管粘连牢固,难以分离,同时模具由两个环和两个半圆筒模具构成,半圆筒模具在拆卸过程中,平放在地面上,人工需要将上侧的半圆筒模具拆下,在人工分离过程中受力不等的情况下,无砂混凝土管会连同模具一起滚动,导致模具难以分离,容易造成意外伤害,同时下侧的半圆筒由于为承重的一侧,人工难以转动其进行分离在人工需要将其转动一百八十度进行分离,在转动过程中由于无砂混凝土体积和重量较大,人工无法控制其滚动趋势,导致管道在重力作用下突然与半圆筒模具分离,即无砂混凝土管突然分离后与模具筒撞击导致无砂混凝土管损坏,人工脱模消耗体力大,效率低下,同时脱模后无砂混凝土表面会粘连有部分模具内侧的铁锈等杂质需要人工进行清洁,步骤繁琐的缺点,本发明要解决的技术问题:提供一种悬空式无砂混凝土管脱模装置。

技术方案是:一种悬空式无砂混凝土管脱模装置,包括有:

工作机床板;

支撑脚架,支撑脚架上方与工作机床板进行焊接;

管体固定系统,管体固定系统与工作机床板相连接;

模具分离系统,模具分离系统与工作机床板相连接;

表面处理系统,表面处理系统与工作机床板相连接。

进一步地,管体固定系统包括有:

动力电机,动力电机下方与工作机床板进行螺栓连接;

第一传动轮,第一传动轮与动力电机输出轴进行固接;

第二传动轮,第二传动轮外环面通过皮带与第一传动轮进行传动连接;

第五转轴杆,第五转轴杆外表面与第二传动轮进行固接;

第一轴承架板,第一轴承架板与第五转轴杆进行转动连接,第一轴承架板下方与工作机床板进行螺栓连接;

第三传动轮,第三传动轮外环面通过皮带与第二传动轮进行传动连接;

第一转轴杆,第一转轴杆外表面与第三传动轮进行固接,第一转轴杆与第一轴承架板进行转动连接;

第二平齿轮,第二平齿轮轴心与第一转轴杆进行固接;

第四传动轮,第四传动轮外环面通过皮带与第三传动轮进行传动连接;

第二转轴杆,第二转轴杆外表面与第四传动轮进行固接;

第二轴承架板,第二轴承架板与第二转轴杆进行固接,第二轴承架板下方与工作机床板进行螺栓连接;

第三平齿轮,第三平齿轮轴心与第二转轴杆进行固接;

圆盘电机,圆盘电机与第一轴承架板进行螺栓连接;

固定机构,固定机构与第一轴承架板进行转动连接,固定机构与圆盘电机相连接;

内插外扩柱,内插外扩柱与固定机构相连接;

第三轴承架板,第三轴承架板与内插外扩柱进行转动连接;

第一电动滑座,第一电动滑座与第三轴承架板进行螺栓连接;

第一电动滑轨,第一电动滑轨与第一电动滑座进行滑动连接,第一电动滑轨与工作机床板进行螺栓连接;

弧形支撑板,弧形支撑板与固定机构相接触;

第一电动升降柱,第一电动升降柱上方与弧形支撑板相连接,第一电动升降柱下方与工作机床板进行螺栓连接。

进一步地,模具分离系统包括有:

第二电动滑轨,第二电动滑轨下方与工作机床板进行螺栓连接;

第二电动滑座,第二电动滑座与第二电动滑轨进行滑动连接;

第三电动滑轨,第三电动滑轨下方与工作机床板进行螺栓连接;

第三电动滑座,第三电动滑座与第三电动滑轨进行滑动连接;

集合安装架,集合安装架与第二电动滑座进行固接,集合安装架与第三电动滑座进行固接;

弧形固定扣板,弧形固定扣板与集合安装架进行固接;

安装条板,安装条板与弧形固定扣板进行焊接;

第一电动推杆,第一电动推杆与安装条板相连接;

第一电动转轴座,第一电动转轴座与第一电动推杆相连接;

固定螺栓,固定螺栓与第一电动转轴座相连接,固定螺栓与弧形固定扣板进行转动连接;

第四轴承架板,第四轴承架板与集合安装架进行焊接;

第三转轴杆,第三转轴杆与第四轴承架板进行转动连接;

第五轴承架板,第五轴承架板与集合安装架进行焊接,第五轴承架板与第三转轴杆进行转动连接;

第一拨动杆,第一拨动杆与第三转轴杆进行固接;

第一冲击振动板,第一冲击振动板与第一拨动杆进行传动连接;

第一扭力弹簧座,第一扭力弹簧座与第一冲击振动板进行转动连接,第一扭力弹簧座与集合安装架相连接;

第五传动轮,第五传动轮轴心与第三转轴杆进行固接;

第六传动轮,第六传动轮外环面通过皮带与第五传动轮进行传动连接;

第五平齿轮,第五平齿轮轴心与第四轴承架板进行转动连接,第五平齿轮轴心与第六传动轮进行固接;

第六平齿轮,第六平齿轮与第五平齿轮进行啮合,第六平齿轮轴心与第四轴承架板进行转动连接;

第七传动轮,第七传动轮轴心与第六平齿轮进行固接;

第八传动轮,第八传动轮外环面通过皮带与第七传动轮进行传动连接;

第一平齿轮,第一平齿轮轴心与第八传动轮进行固接;

第四转轴杆,第四转轴杆与第八传动轮进行固接,第四转轴杆与第四轴承架板进行转动连接,第四转轴杆与第五轴承架板进行转动连接;

第二拨动杆,第二拨动杆与第四转轴杆进行固接;

第二冲击振动板,第二冲击振动板与第二拨动杆进行传动连接;

第二扭力弹簧座,第二扭力弹簧座与第二冲击振动板进行转动连接,第二扭力弹簧座与集合安装架相连接。

进一步地,表面处理系统包括有:

第四电动滑轨,第四电动滑轨下方与工作机床板进行螺栓连接;

第四电动滑座,第四电动滑座与第四电动滑轨进行滑动连接;

第六轴承架板,第六轴承架板与第四电动滑座进行固接;

刷辊,刷辊与第六轴承架板进行转动连接;

第四平齿轮,第四平齿轮轴心与刷辊进行固接;

第七轴承架板,第七轴承架板与刷辊进行转动连接;

第五电动滑座,第五电动滑座上方与第七轴承架板进行固接;

第五电动滑轨,第五电动滑轨与第五电动滑座进行滑动连接,第五电动滑轨下方与工作机床板进行螺栓连接。

进一步地,固定机构包括有:

固定筒,固定筒与第一轴承架板进行转动连接,固定筒与弧形支撑板相接触,固定筒与圆盘电机进行固接,固定筒内侧与内插外扩柱进行插接;

外撑杵,外撑杵与固定筒进行滑动连接;

六棱插柱与固定筒进行焊接。

进一步地,外撑杵位于固定筒内侧的部分的表面设置有一个卡块。

与现有技术相比,本发明的优点如下:

第一、为解决现有技术使用无砂混凝土来制造管道,无砂混凝土管体积普遍较大,其成型模具也普遍较大,在无砂混凝土成型后需要人工将模具与无砂混凝土管分离,人工在进行模具脱模阶段,模具与内侧无砂混凝土管粘连牢固,难以分离,同时模具由两个环和两个半圆筒模具构成,半圆筒模具在拆卸过程中,平放在地面上,人工需要将上侧的半圆筒模具拆下,在人工分离过程中受力不等的情况下,无砂混凝土管会连同模具一起滚动,导致模具难以分离,容易造成意外伤害,同时下侧的半圆筒由于为承重的一侧,人工难以转动其进行分离在人工需要将其转动一百八十度进行分离,在转动过程中由于无砂混凝土体积和重量较大,人工无法控制其滚动趋势,导致管道在重力作用下突然与半圆筒模具分离,即无砂混凝土管突然分离后与模具筒撞击导致无砂混凝土管损坏,人工脱模消耗体力大,效率低下,同时脱模后无砂混凝土表面会粘连有部分模具内侧的铁锈等杂质需要人工进行清洁,步骤繁琐的问题;

第二、设计了管体固定系统,模具分离系统和表面处理系统,在使用时首先通过管体固定系统将无砂混凝土管固定,控制管体固定系统带动模具和无砂混凝土管转动一百八十度,然后控制模具分离系统将另外一个半圆筒模具分离,然后控制表面处理系统对无砂混凝土管表面进行清扫;

第三、实现了对无砂混凝土管及其模具进行内固定,调整模具角度对模具进行固定,固定完成后进行轻度敲击,利用震动使模具与无砂混凝土管分离,稳定地将模具从无砂混凝土管表面剥离,代替人工快速完成模具分离工作,降低了对管道的破坏性,并对无砂混凝土管道表面进行清扫,清除无砂混凝土管表面附着的模具内侧的铁锈杂质和会对无砂混凝土管安装产生干扰的附着物,简化了后续的人工清理步骤的效果。

附图说明

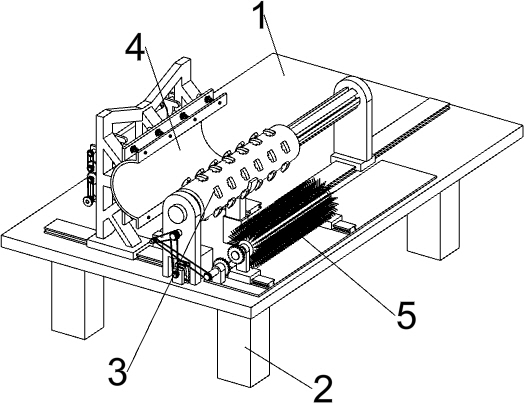

图1为本发明的立体结构示意图;

图2为本发明的管体固定系统立体结构示意图;

图3为本发明的管体固定系统部分立体结构示意图;

图4为本发明的模具分离系统立体结构示意图;

图5为本发明的模具分离系统第一部分立体结构示意图;

图6为本发明的模具分离系统第二部分立体结构示意图;

图7为本发明的表面处理系统第一立体结构示意图;

图8为本发明的表面处理系统第二立体结构示意图;

图9为本发明的固定机构立体结构示意图;

图10为本发明的内插外扩柱立体结构示意图;

图11为本发明的固定机构部分立体结构示意图。

附图标号:1_工作机床板,2_支撑脚架,3_管体固定系统,4_模具分离系统,5_表面处理系统,301_动力电机,302_第一传动轮,303_第二传动轮,304_第五转轴杆,305_第一轴承架板,306_第三传动轮,307_第一转轴杆,308_第二平齿轮,309_第四传动轮,3010_第二转轴杆,3011_第二轴承架板,3012_第三平齿轮,3013_圆盘电机,3014_固定机构,3015_内插外扩柱,3016_第三轴承架板,3017_第一电动滑座,3018_第一电动滑轨,3019_弧形支撑板,3020_第一电动升降柱,401_第二电动滑轨,402_第二电动滑座,403_第三电动滑轨,404_第三电动滑座,405_集合安装架,406_弧形固定扣板,407_安装条板,408_第一电动推杆,409_第一电动转轴座,4010_固定螺栓,4011_第四轴承架板,4012_第三转轴杆,4013_第五轴承架板,4014_第一拨动杆,4015_第一冲击振动板,4016_第一扭力弹簧座,4017_第五传动轮,4018_第六传动轮,4019_第五平齿轮,4020_第六平齿轮,4021_第七传动轮,4022_第八传动轮,4023_第一平齿轮,4024_第四转轴杆,4025_第二拨动杆,4026_第二冲击振动板,4027_第二扭力弹簧座,501_第四电动滑轨,502_第四电动滑座,503_第六轴承架板,504_刷辊,505_第四平齿轮,506_第七轴承架板,507_第五电动滑座,508_第五电动滑轨,301401_固定筒,301402_外撑杵,301403_六棱插柱。

具体实施方式

下面结合附图和实施例对本发明进一步地进行说明。

实施例1

一种悬空式无砂混凝土管脱模装置,如图1-11所示,包括有工作机床板1、支撑脚架2、管体固定系统3、模具分离系统4和表面处理系统5;支撑脚架2上方与工作机床板1进行焊接;管体固定系统3与工作机床板1相连接;模具分离系统4与工作机床板1相连接;表面处理系统5与工作机床板1相连接。

工作原理:在使用悬空式无砂混凝土管脱模装置时,将此装置稳定固定至工作平面,然后外接电源,并外接控制器,手动打开,首先将成型的无砂混凝土管连同模具一起固定在管体固定系统3,人工将模具表面的螺栓拆除,然后控制模具分离系统4将其中一个半圆筒模具分离,控制管体固定系统3带动模具和无砂混凝土管转动一百八十度,然后控制模具分离系统4将另外一个半圆筒模具分离,然后控制表面处理系统5对无砂混凝土管表面进行清扫,实现了对无砂混凝土管及其模具进行内固定,调整模具角度对模具进行固定,固定完成后进行轻度敲击,利用震动使模具与无砂混凝土管分离,稳定地将模具从无砂混凝土管表面剥离,代替人工快速完成模具分离工作,降低了对管道的破坏性,并对无砂混凝土管道表面进行清扫,清除无砂混凝土管表面附着的模具内侧的铁锈杂质和会对无砂混凝土管安装产生干扰的附着物,简化了后续的人工清理步骤的效果。

管体固定系统3包括有动力电机301、第一传动轮302、第二传动轮303、第五转轴杆304、第一轴承架板305、第三传动轮306、第一转轴杆307、第二平齿轮308、第四传动轮309、第二转轴杆3010、第二轴承架板3011、第三平齿轮3012、圆盘电机3013、固定机构3014、内插外扩柱3015、第三轴承架板3016、第一电动滑座3017、第一电动滑轨3018、弧形支撑板3019和第一电动升降柱3020;动力电机301下方与工作机床板1进行螺栓连接;第一传动轮302与动力电机301输出轴进行固接;第二传动轮303外环面通过皮带与第一传动轮302进行传动连接;第五转轴杆304外表面与第二传动轮303进行固接;第一轴承架板305与第五转轴杆304进行转动连接,第一轴承架板305下方与工作机床板1进行螺栓连接;第三传动轮306外环面通过皮带与第二传动轮303进行传动连接;第一转轴杆307外表面与第三传动轮306进行固接,第一转轴杆307与第一轴承架板305进行转动连接;第二平齿轮308轴心与第一转轴杆307进行固接;第四传动轮309外环面通过皮带与第三传动轮306进行传动连接;第二转轴杆3010外表面与第四传动轮309进行固接;第二轴承架板3011与第二转轴杆3010进行固接,第二轴承架板3011下方与工作机床板1进行螺栓连接;第三平齿轮3012轴心与第二转轴杆3010进行固接;圆盘电机3013与第一轴承架板305进行螺栓连接;固定机构3014与第一轴承架板305进行转动连接,固定机构3014与圆盘电机3013相连接;内插外扩柱3015与固定机构3014相连接;第三轴承架板3016与内插外扩柱3015进行转动连接;第一电动滑座3017与第三轴承架板3016进行螺栓连接;第一电动滑轨3018与第一电动滑座3017进行滑动连接,第一电动滑轨3018与工作机床板1进行螺栓连接;弧形支撑板3019与固定机构3014相接触;第一电动升降柱3020上方与弧形支撑板3019相连接,第一电动升降柱3020下方与工作机床板1进行螺栓连接。

首先控制第一电动滑轨3018带动第一电动滑座3017进行运动,然后第一电动滑座3017带动第三轴承架板3016向远离固定机构3014的方向运动,即第三轴承架板3016带动内插外扩柱3015从固定机构3014内部抽出,即固定机构3014和内插外扩柱3015之间留出足够的空隙进行无砂混凝土管及其模具的固定,同时控制第一电动升降柱3020向上推出,然后第一电动升降柱3020带动弧形支撑板3019接触到固定机构3014底部对齐进行支撑,然后通过搬运机将无砂混凝土管及其模具套在固定机构3014表面,待无砂混凝土管及其模具运动至固定机构3014中部时,控制第一电动升降柱3020收缩,即第一电动升降柱3020带动弧形支撑板3019离开固定机构3014表面,同时控制第一电动滑轨3018带动第一电动滑座3017向靠近固定机构3014的方向运动,即带动内插外扩柱3015插入至固定机构3014内侧,即固定机构3014将无砂混凝土管及其模具固定,待内插外扩柱3015完全插入至固定机构3014内侧后可控制圆盘电机3013带动固定机构3014进行转动,即固定机构3014带动无砂混凝土管进行转动调整位置,控制接通动力电机301电源,然后动力电机301带动第一传动轮302进行转动,然后第一传动轮302带动第二传动轮303进行转动,进而第二传动轮303带动第三传动轮306进行转动,进而第三传动轮306带动第四传动轮309进行转动,即第三传动轮306通过第一转轴杆307带动第二平齿轮308进行转动,第四传动轮309通过第二转轴杆3010带动第三平齿轮3012进行转动,进而配合模具分离系统4和表面处理系统5对其进行处理,完成了对无砂混凝土管及其模具的固定。

模具分离系统4包括有第二电动滑轨401、第二电动滑座402、第三电动滑轨403、第三电动滑座404、集合安装架405、弧形固定扣板406、安装条板407、第一电动推杆408、第一电动转轴座409、固定螺栓4010、第四轴承架板4011、第三转轴杆4012、第五轴承架板4013、第一拨动杆4014、第一冲击振动板4015、第一扭力弹簧座4016、第五传动轮4017、第六传动轮4018、第五平齿轮4019、第六平齿轮4020、第七传动轮4021、第八传动轮4022、第一平齿轮4023、第四转轴杆4024、第二拨动杆4025、第二冲击振动板4026和第二扭力弹簧座4027;第二电动滑轨401下方与工作机床板1进行螺栓连接;第二电动滑座402与第二电动滑轨401进行滑动连接;第三电动滑轨403下方与工作机床板1进行螺栓连接;第三电动滑座404与第三电动滑轨403进行滑动连接;集合安装架405与第二电动滑座402进行固接,集合安装架405与第三电动滑座404进行固接;弧形固定扣板406与集合安装架405进行固接;安装条板407与弧形固定扣板406进行焊接;第一电动推杆408与安装条板407相连接;第一电动转轴座409与第一电动推杆408相连接;固定螺栓4010与第一电动转轴座409相连接,固定螺栓4010与弧形固定扣板406进行转动连接;第四轴承架板4011与集合安装架405进行焊接;第三转轴杆4012与第四轴承架板4011进行转动连接;第五轴承架板4013与集合安装架405进行焊接,第五轴承架板4013与第三转轴杆4012进行转动连接;第一拨动杆4014与第三转轴杆4012进行固接;第一冲击振动板4015与第一拨动杆4014进行传动连接;第一扭力弹簧座4016与第一冲击振动板4015进行转动连接,第一扭力弹簧座4016与集合安装架405相连接;第五传动轮4017轴心与第三转轴杆4012进行固接;第六传动轮4018外环面通过皮带与第五传动轮4017进行传动连接;第五平齿轮4019轴心与第四轴承架板4011进行转动连接,第五平齿轮4019轴心与第六传动轮4018进行固接;第六平齿轮4020与第五平齿轮4019进行啮合,第六平齿轮4020轴心与第四轴承架板4011进行转动连接;第七传动轮4021轴心与第六平齿轮4020进行固接;第八传动轮4022外环面通过皮带与第七传动轮4021进行传动连接;第一平齿轮4023轴心与第八传动轮4022进行固接;第四转轴杆4024与第八传动轮4022进行固接,第四转轴杆4024与第四轴承架板4011进行转动连接,第四转轴杆4024与第五轴承架板4013进行转动连接;第二拨动杆4025与第四转轴杆4024进行固接;第二冲击振动板4026与第二拨动杆4025进行传动连接;第二扭力弹簧座4027与第二冲击振动板4026进行转动连接,第二扭力弹簧座4027与集合安装架405相连接。

待管体固定系统3将无砂混凝土管及其模具固定完成后控制第二电动滑轨401和第三电动滑轨403分别带动第二电动滑座402和第三电动滑座404进行滑动,然后第二电动滑座402和第三电动滑座404带动集合安装架405和弧形固定扣板406移动,进而带动弧形固定扣板406扣在其中一个半圆筒模具表面,使其完全正位贴合,此时第一平齿轮4023运动至与第二平齿轮308啮合的位置,然后控制第一电动转轴座409带动固定螺栓4010进行转动,同时控制第一电动推杆408推出,进而固定螺栓4010在转动过程中旋转进入到半圆筒模具的螺栓孔中,即八组第一电动推杆408、第一电动转轴座409和固定螺栓4010进行同步操作,进而将半圆筒模具与弧形固定扣板406螺栓固定,同时第二平齿轮308带动第一平齿轮4023进行转动,然后第一平齿轮4023转动带动第八传动轮4022进行转动,第八传动轮4022带动第四转轴杆4024进行转动,同时第八传动轮4022带动第七传动轮4021进行转动,进而第七传动轮4021带动第六平齿轮4020进行转动,然后第六平齿轮4020带动第五平齿轮4019进行转动,然后第五平齿轮4019带动第六传动轮4018进行转动,然后第六传动轮4018带动第五传动轮4017进行转动,然后第五传动轮4017带动第三转轴杆4012进行转动,进而第三转轴杆4012带动第一拨动杆4014进行转动,然后第一拨动杆4014带动第一冲击振动板4015围绕第一扭力弹簧座4016进行快速转动,进而第一冲击振动板4015敲击至弧形固定扣板406表面,同理第四转轴杆4024带动第二拨动杆4025转动,第二拨动杆4025带动第二冲击振动板4026围绕第二扭力弹簧座4027进行快速转动,进而第二冲击振动板4026敲击至弧形固定扣板406表面,第一拨动杆4014、第一冲击振动板4015和第一扭力弹簧座4016为一组,共设置有两组,同样第二拨动杆4025、第二冲击振动板4026和第二扭力弹簧座4027也设置有两组,从四个位置对弧形固定扣板406进行敲击振动,进而弧形固定扣板406带动半圆筒模具进行振动,促使半圆筒模具与内侧无砂混凝土管分离,待分离后控制第二电动滑轨401和第三电动滑轨403分别带动第二电动滑座402和第三电动滑座404进行移动,最终带动弧形固定扣板406向远离无砂混凝土管的方向运动,即弧形固定扣板406带动半圆筒模具与无砂混凝土管分离,然后控制固定螺栓4010反向转动松开固定,可进行下一个半圆筒模具的分离,完成了无砂混凝土管模具的分离。

表面处理系统5包括有第四电动滑轨501、第四电动滑座502、第六轴承架板503、刷辊504、第四平齿轮505、第七轴承架板506、第五电动滑座507和第五电动滑轨508;第四电动滑轨501下方与工作机床板1进行螺栓连接;第四电动滑座502与第四电动滑轨501进行滑动连接;第六轴承架板503与第四电动滑座502进行固接;刷辊504与第六轴承架板503进行转动连接;第四平齿轮505轴心与刷辊504进行固接;第七轴承架板506与刷辊504进行转动连接;第五电动滑座507上方与第七轴承架板506进行固接;第五电动滑轨508与第五电动滑座507进行滑动连接,第五电动滑轨508下方与工作机床板1进行螺栓连接。

在无砂混凝土管两个半圆筒模具分离后,控制第四电动滑轨501和第五电动滑轨508分别带动第四电动滑座502和第五电动滑座507进行滑动,即第四电动滑座502和第五电动滑座507分别带动第六轴承架板503和第七轴承架板506进行移动,进而第六轴承架板503第七轴承架板506同时带动刷辊504运动靠近无砂混凝土管接触到其表面,同时第四平齿轮505运动至与第三平齿轮3012啮合的位置,然后第三平齿轮3012带动第四平齿轮505进行转动,进而第四平齿轮505带动刷辊504进行转动,即刷辊504对无砂混凝土管表面进行清洁,同时控制圆盘电机3013带动无砂混凝土管进行反向转动,刷辊504对无砂混凝土管表面进行充分清洁,进行清除无砂混凝土管表面附着的模具内侧的铁锈杂质和会对无砂混凝土管安装产生干扰的附着物。

固定机构3014包括有固定筒301401、外撑杵301402和六棱插柱301403;固定筒301401与第一轴承架板305进行转动连接,固定筒301401与弧形支撑板3019相接触,固定筒301401与圆盘电机3013进行固接,固定筒301401内侧与内插外扩柱3015进行插接;外撑杵301402与固定筒301401进行滑动连接;外撑杵301402会进入到内插外扩柱3015表面的六个槽道内部,进而外撑杵301402被内插外扩柱3015向外顶,即外撑杵301402将外侧的无砂混凝土管进行固定,在内插外扩柱3015插入至固定筒301401最内侧时,六棱插柱301403会插入至内插外扩柱3015六棱开槽内进行固定,完成对无砂混凝土管的固定。

外撑杵301402位于固定筒301401内侧的部分的表面设置有一个卡块。

以便于在内插外扩柱3015未插入固定筒301401的状态下,外撑杵301402会通过卡块卡住不会脱离固定筒301401,同样在外撑杵301402受到内插外扩柱3015向外的挤压力向外扩张时,外撑杵301402也会通过卡块保证其不会脱离固定筒301401。

上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

- 一种悬空式无砂混凝土管脱模装置

- 一种新结构麻醉科头枕式悬空麻醉装置