一种陶瓷硅胶膜内成型工艺

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及防燃处理的技术领域,尤其是指一种陶瓷硅胶膜内成型工艺。

背景技术

市面上的金属件所使用的范畴非常多,例如涉及到电动车的电源部件中作为连接用的金属件,若电动车由于车祸或者碰撞导致电源部件燃烧或者发热,其产生的温度非常高,容易导致金属件因为高温造成燃烧,从而引发更大的危害。因此,金属件的防燃需求逐渐提高。

针对相关技术,申请人认为现有用于电动车电源的金属件的因高温导致燃烧的问题亟待解决。

发明内容

为了提高电动车电源用的金属件的高温防燃性能。本发明针对现有技术的问题提供一种陶瓷硅胶膜内成型工艺。

为了解决上述技术问题,本发明采用如下技术方案:一种陶瓷硅胶膜内成型工艺,包括以下步骤:

S1、设置模具;

S2、将金属件放置于模具内;

S3、往模具灌入呈半固体状的陶瓷硅胶;

S4、对模具进行加热处理。

进一步的,S2的具体步骤还包括:被放置的所述金属件为异形金属件。

进一步的,S1的具体步骤还包括:所述模具为砂模,所述砂模设有砂箱,所述砂箱包括上箱和下箱,所述上箱和下箱配合形成用于容设金属件的砂腔,所述砂腔和金属件之间设有用于填充陶瓷硅胶的间隙。

进一步的,所述砂箱设有用于将陶瓷硅胶灌入砂腔内的砂道,所述砂道与砂腔连通,所述砂箱的外表面设有用于与砂道连通的注料口。

进一步的,S4步骤具体包括:加热的温度为150℃-200℃。

进一步的,S1的具体步骤还包括:所述模具为坯模,所述坯模内设有用于容设金属件的模腔,所述模腔的腔壁与金属件之间设有用于填充陶瓷硅胶的间隙。

进一步的,所述坯模的底部设有顶针,所述顶针与模腔的底部连通。

进一步的,所述坯模设有用于将陶瓷硅胶灌入模腔内的灌料管,所述灌料管与模腔连通,所述坯模的外表面设有用于与灌料管连通的灌料口。

本发明的有益效果:本发明提供一种工艺对金属件进行加工处理,让金属件的外表面形成一层陶瓷化的硅胶表面,从而让金属件可以抵抗1200℃-1800℃的高温,防止发生燃烧的情况,进而提高金属件使用的安全性。

附图说明

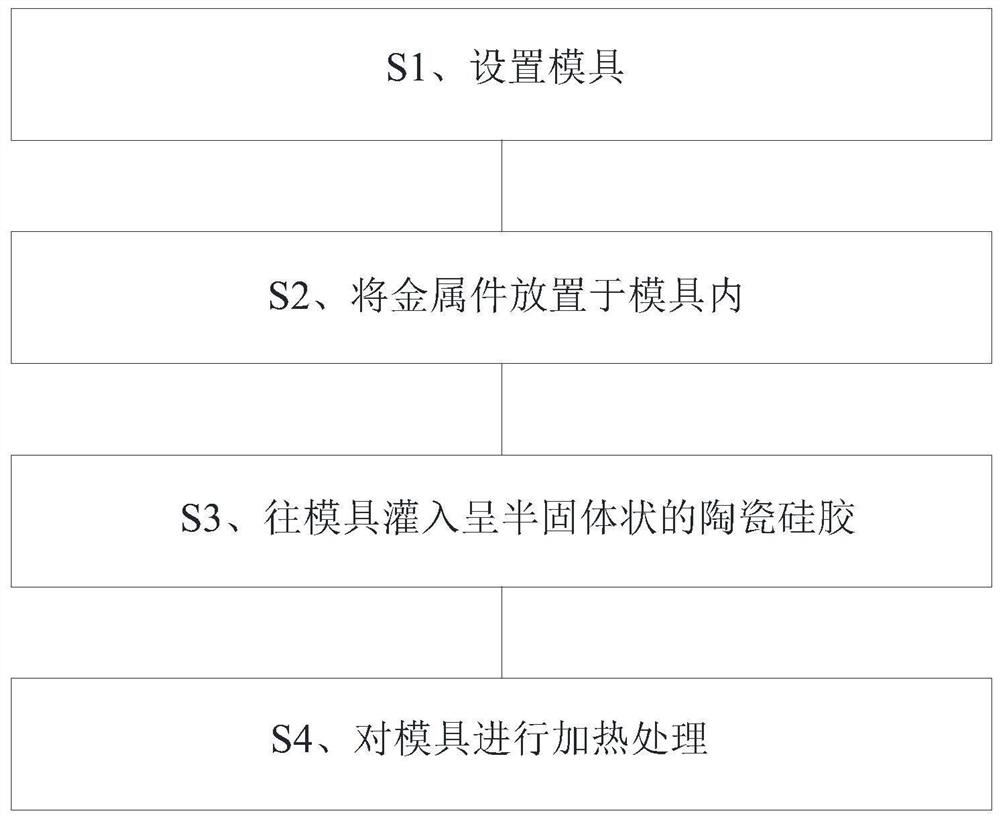

图1为本发明的步骤流程图。

具体实施方式

以下结合附图对本发明进行详细的描述。

实施例1。

请参阅图1所示,一种陶瓷硅胶膜内成型工艺,包括以下步骤:

S1、设置模具;

S2、将金属件放置于模具内;

S3、往模具灌入呈半固体状的陶瓷硅胶;

S4、对模具进行加热处理。

相比于人工的通过对金属片进行缠绕硅胶处理,本实施例提供的工艺无需人工处理,省时省力,而且相比于人工缠绕,本实施例防止金属件出现遗漏缠绕硅胶的地方,提高包覆程度,而且提高批量金属件加工的一致性。

S2的具体步骤还包括:被放置的所述金属件为异形金属件。设置模具具体为将模具内腔的形状与金属片的外形相一致,也确保后续将金属件放置于模具内。接着,往模具灌入半固体状的陶瓷硅胶,由于半固体状的陶瓷硅胶可以实现液态流动,可以流入模具内进行填充,直至完全填充,这样可以确保异形的金属件能够被陶瓷硅胶完全的包覆,防止金属件出现地方遗漏包覆硅胶。接着对模具内的金属件和陶瓷硅胶进行加热处理,具体地,S1的具体步骤还包括:所述模具为砂模,所述砂模设有砂箱,所述砂箱包括上箱和下箱,所述上箱和下箱配合形成用于容设金属件的砂腔,所述砂腔和金属件之间设有用于填充陶瓷硅胶的间隙。

具体地,本实施例采用砂模实现灌胶且进行加热的加工处理,砂的灵活性高,可以通过调整砂腔的形状,以兼容放置不同形状例如L形或者Z形等异形金属件,具有精密加工的特点,提高了陶瓷硅胶包覆金属件的精确度,方便批量的金属件进行逐一加工处理。另外,还可以通过调整砂腔的形状,方便下一个形状的金属件进行加工处理。可以实现重复使用,节省加工成本。

所述砂箱设有用于将陶瓷硅胶灌入砂腔内的砂道,所述砂道与砂腔连通,所述砂箱的外表面设有用于与砂道连通的注料口。通过注料口灌入陶瓷硅胶,让陶瓷硅胶顺着砂道流入砂腔内进行填充,进而灌满砂腔的间隙,让陶瓷硅胶包覆在金属件周围。所述砂道的内壁插接有深度尺,深度尺设有电子液位报警器。这样设置,防止陶瓷硅胶从砂道灌满后漏出,造成资源的浪费,具体地,将陶瓷硅胶紧贴砂道的内壁灌入,紧贴灌入的内壁位置与深度尺所在位置不一致或者相对设置,当陶瓷硅胶到达电子液位报警器的位置后,触发电子液位报警器对外发出报警信号,从而提醒工作人员及时停止灌陶瓷硅胶。在实施步骤S4前,将深度尺从砂道拔出。防止因为加热导致深度尺的电子液位报警器损坏,以及实现多次使用,节省成本。具体地,电子液位报警器包括处理器、蜂鸣器、指示灯和湿度传感器,蜂鸣器、指示灯和湿度传感器均与处理器通信连接,处理器可以采用单片机或者嵌入式微处理器。

S4步骤具体包括:加热的温度为150℃-200℃。这样可以让陶瓷硅胶形成陶瓷化。提高硅胶表面的硬度。而且成型后的带有陶瓷硅胶外表的金属件可以抵抗1200℃-1800℃的高温,防止发生燃烧的情况,提高加工后的金属件使用的安全性。

实施例2。

与实施例1不一致的是,本实施例中,S1的具体步骤还包括:所述模具为坯模,所述坯模内设有用于容设金属件的模腔,所述模腔的腔壁与金属件之间设有用于填充陶瓷硅胶的间隙。这样设置可以保证模具的硬度,加强高温的承受程度。

所述坯模的底部设有顶针,所述顶针与模腔的底部连通。这样设置在加热完毕后,可以打开坯模,接着通过推动顶针方便将包覆陶瓷硅胶后的金属件从模腔推出。

所述坯模设有用于将陶瓷硅胶灌入模腔内的灌料管,所述灌料管与模腔连通,所述坯模的外表面设有用于与灌料管连通的灌料口。通过灌料口灌入陶瓷硅胶,让陶瓷硅胶顺着灌料管流入模腔内进行填充,进而灌满模腔的间隙,让陶瓷硅胶包覆在金属件周围。

以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

- 一种陶瓷硅胶膜内成型工艺

- 一种陶瓷螺钉的冷镦成型工艺及拉伸内梅花的模具结构