一种采用无汞催化剂的氯乙烯合成生产工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及乙炔发氯乙烯合成技术领域,具体涉及一种采用无汞催化剂的氯乙烯合成生产工艺。

背景技术

我国电石法聚氯乙烯的产能约2400万吨/年,其中乙炔法占比为81%。现有传统乙炔法合成工艺采用乙炔和氯化氢为原料,混合气经预热到70-80℃后进入两级串联的转化器,在汞催化剂的作用下,合成粗氯乙烯,再经净化处理后进入后系统生产聚氯乙烯。其中,两级串联(前、后台)的转化器一般采用相同规格和体积的列管式反应器,并且前台和后台转化器分别装填低活性和高活性的汞系催化剂。前台出口乙炔浓度控制在20%-30%,后台出口乙炔浓度控制在1%-3%。乙炔转化率下降至不能满足生产需求时,将前台催化剂卸除,并将后台催化剂抽出换至前台继续使用,再在后台装填新鲜高活性的汞系催化剂,即抽吸翻到。

由于汞的过量排放对环境和人体的危害较大,因此有必要发展无汞催化剂。而且无汞催化剂,特别是贵金属无汞催化剂的性能远高于现有的汞系催化剂,采用传统合成工艺时存在的不足之处在于:前、后台催化剂性能不匹配,使得生产操作过程和工艺控制调整过于复杂,较难实现;后台过度装填了远超过乙炔转化实际需求的催化剂量,引起生产成本的显著增加。

现有技术(CN105330512A)公开了两级反应制备氯乙烯的方法,包括一级反应,氯乙烯精馏,二级反应,再次氯乙烯精馏。该方法使用碳载非汞贱金属催化剂,采用两次分离方式可达到与汞触媒相同的催化效果,具备工业化应用价值。但是该方法需要经过两次氯乙烯精馏,操作较为繁琐。

发明内容

为解决现有技术中存在的问题,本发明的方案是:前台和后台分别采用不同规格和体积的转化器,并根据工艺要求和催化剂性能装填不同体积的催化剂;抽吸翻到时,将前台催化剂卸出,并将后台催化剂抽出并稀释后装填至前台继续使用,后台再装填新鲜高活性的无汞催化剂。

本发明的目的在于解决乙炔法生产氯乙烯传统技术存在的问题,提供一种采用无汞催化剂的氯乙烯合成工艺,在相同的产量要求下,本发明所述工艺设备体积更小、催化剂装填量更少、投资更少、生产成本更低。

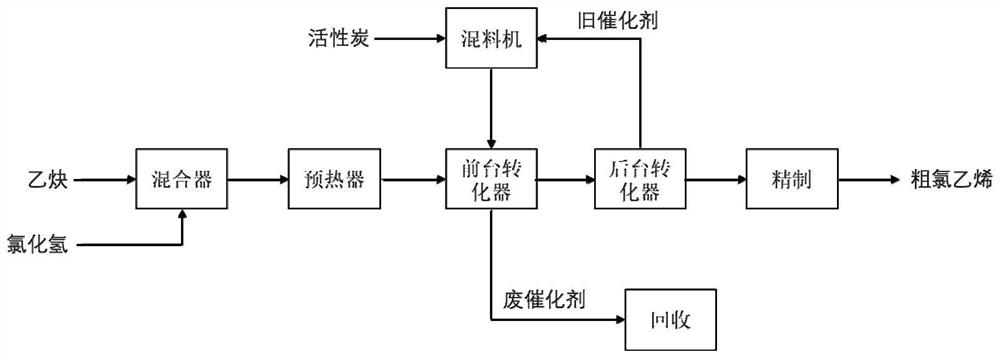

本发明采用的技术方案是:一种采用无汞催化剂的氯乙烯合成生产工艺,包括两级串联反应进行氯乙烯合成,所述两级串联反应分别在前台转化器和后台转化器中进行,所述前台转化器和后台转化器分别装填无汞催化剂,所述前台转化器和后台转化器体积比为2-3:1,具体包括以下步骤:

1)乙炔原料气和氯化氢原料气以1:1-1.15的比例混合并预热后,进入前台转化器进行氯乙烯合成反应,产生一级反应气;

2)一级反应气进入后台转化器进行氯乙烯合成反应,产生二级反应气;

3)二级反应气经净化精制后送入后续工段;

进一步地,所述步骤还包括步骤4),所述步骤4)如下:

4)当一级反应气或二级反应气中乙炔浓度不能满足工艺要求时,将前台转化器无汞催化剂卸出后回收;将后台转化器旧的无汞催化剂抽出,并用活性炭按一定比例稀释后,换至前台转化器继续使用;后台转化器重新装填新鲜的高活性无汞催化剂;

进一步地,所述无汞催化剂为以金、钯、钌等贵金属为活性组分的无汞催化剂。

进一步地,所述前台转化器和后台转化器采用同样的结构形式,前台转化器催化剂装填量大于后台转化器。

进一步地,步骤1)中,所述预热温度为80-150℃。

进一步地,步骤1)中,所述转化器使用水或者庚烷撤热,所述转化器的床层温度控制在160℃-260℃。

进一步地,步骤2)中,所述转化器使用水或者庚烷撤热,所述转化器的床层温度控制在160℃-260℃。

进一步地,步骤4)中,所述一级反应气中乙炔浓度的工艺要求为不高于20%-30%。

进一步地,步骤4)中,所述二级反应气中乙炔浓度的工艺要求为不高于1%-3%。

进一步地,步骤4)中,所述活性炭为工业级活性炭,稀释后催化剂体积和前台装填体积相当。

本发明生产工艺在实际生产过程中,具体是当一级反应气中乙炔浓度或二级反应气中乙炔浓度不符合工艺要求时,进行前后台催化剂的更换。具体是将后台催化剂使用活性炭稀释后,装入前台反应器,后台反应器更换新的催化剂。

本发明的有益效果:本发明以乙炔和氯化氢为原料,采用无汞催化剂合成氯乙烯,通过采用不同规格和体积的前、后台转化器,减小了转化器的总体积,减小了装填催化剂的总量。由于转化器体积和催化剂装填总量较传统工艺减小了20%-40%,能有效节约设备投资,节约催化剂使用量和使用成本。具有显著的经济效益。抽吸翻到过程中,用于稀释从后台抽出的旧无汞催化剂的活性炭可以是工业级活性炭。相较于用于催化剂载体的活性炭,对稀释用的活性炭没有过多的性能方面的要求,因此可以进一步节约催化剂使用成本。此外,无汞催化剂替代了传统合成工艺中采用的汞催化剂,具有显著的环保效益。

附图说明

图1:本发明的工艺流程图。

具体实施方式

下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

前台转化器和后台转化器的体积比为2:1,前台转化器催化剂装填量和后台转化器催化剂装填量的比例为2:1。

1)乙炔原料气和氯化氢原料气以1:1.05的体积比例混合,经预热器预热至135℃后,进入装填1‰金催化剂的前台转化器进行氯乙烯合成反应,产生一级反应气,所述转化器使用庚烷撤热,转化器的床层温度控制在180-200℃,所述一级反应气中乙炔浓度的工艺要求为≤30%;

2)一级反应气进入装填2‰金催化剂的后台转化器进行氯乙烯合成反应,产生二级反应气,所述转化器使用庚烷撤热,转化器的床层温度控制在180-200℃,所述二级反应气中乙炔浓度的工艺要求为≤3%;

3)二级反应气经净化精制后送入后续工段,经过二级反应乙炔总转化率≥96.6%,氯乙烯选择性≥99%;

4)当一级反应气中乙炔浓度高于30%或二级反应气中乙炔浓度高于3%时,将后台催化剂卸出,并采用工业级活性炭以1:1的比例稀释后换至前台;后台装填新的2‰金催化剂。

实施例2

与实施例1不同之处在于步骤1)乙炔原料气和氯化氢原料气以1:1的体积比例混合,其余步骤相同。

实施例3

与实施例1不同之处在于步骤1)乙炔原料气和氯化氢原料气以1:1.25的体积比例混合,其余步骤相同。

实施例4

与实施例1不同之处在于步骤1)中预热至温度为80℃,其余步骤相同。

步骤相同。

实施例5

与实施例1不同之处在于步骤(1)预热温度为150℃,其余步骤相同。

实施例6

与实施例1不同之处在于:步骤1)中前台装填0.8‰金催化剂,步骤2)中后台装填2‰金催化剂,前、后台转化器体积和催化剂量比例为2.5:1;步骤4)将后台旧的金催化剂卸出,并采用工业级活性炭以1.5:1的比例稀释后换至前台,后台装填新的2‰金催化剂,其余步骤相同。

实施例7

与实施例1不同之处在于:步骤1)前台装填0.5%钌催化剂,步骤2)后台装填1%钌催化剂,前、后台转化器体积和催化剂量比例为2:1;步骤4)将后台旧的钌催化剂卸出,并采用工业级活性炭以1:1的比例稀释后换至前台,后台装填新的1%钌催化剂,其余步骤相同。

实施例8

与实施例1不同之处在于步骤1)和步骤2)中转化器采用庚烷撤热,床层温度控制在160-180℃,其余步骤相同。

实施例9

与实施例1不同之处在于步骤1)和步骤2)中转化器采用水撤热,床层温度控制在220-260℃,其余步骤相同。

实施例10

与实施例1不同之处在于步骤4)将后台旧的金催化剂卸出,并采用工业级活性炭以1.5:1的比例稀释后换至前台,后台装填新的2‰金催化剂,其余步骤相同。

本发明各实施例在乙炔氢氯化过程中,均可以做到经过二级反应乙炔总转化率≥96.6%,氯乙烯选择性≥99%;而且和传统二级乙炔氢氯化工艺相比转化器体积和催化剂装填总量较传统工艺减小了20%-40%,能有效节约设备投资,节约催化剂使用量和使用成本。具有显著的经济效益。

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

- 一种采用无汞催化剂的氯乙烯合成生产工艺

- 一种环保型合成氯乙烯用无汞催化剂及其制备方法