一种大功率放电管芯片制造工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及芯片制造技术领域,尤其涉及一种大功率放电管芯片制造工艺。

背景技术

半导体放电管广泛应用于通讯交换设备中的程控交换机、电话机、传真机、配线架、通讯接口、通讯发射设备等一切需要防雷保护的领域,以保护其内部的1C免受瞬间过电压的冲击和破坏。

现有的放电管芯片制作方式复杂,且制作芯片漏电流高,电容值高,高温反偏性能弱,抗浪涌能力弱。

发明内容

本发明的目的是为了解决现有的放电管芯片制作方式复杂,且制作芯片漏电流高,电容值高,高温反偏性能弱,抗浪涌能力弱的缺点,而提出的一种大功率放电管芯片制造工艺。

为了实现上述目的,本发明采用了如下技术方案:

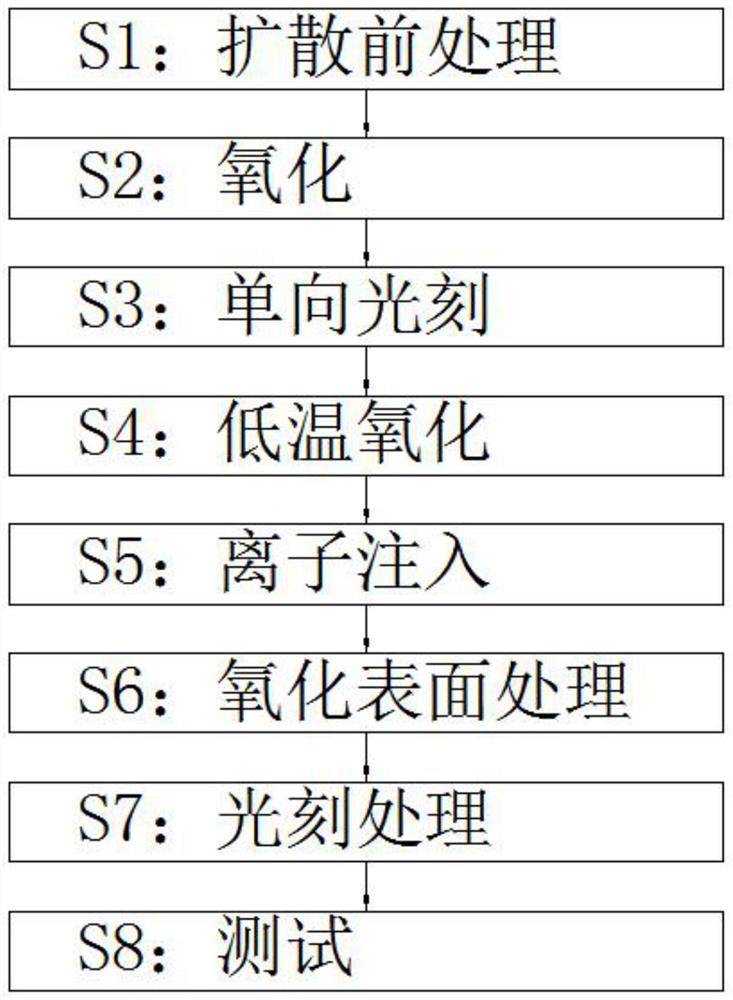

一种大功率放电管芯片制造工艺,包括以下步骤:

S1:扩散前处理;

S2:氧化;

S3:单向光刻;

S4:低温氧化;

S5:离子注入;

S6:氧化表面处理;

S7:光刻处理;

S8:测试。

优选的,所述S1中准备并采用N型单晶硅片,通过酸、SC3#配方清洗工序,对硅片表面进行化学处理。

优选的,所述S2中把扩散前处理的硅片在1150℃的氧化炉中氧化形成一层氧化层。

优选的,所述S3中把氧化后的硅片进行涂胶、曝光、显影、去氧化层等工序,在正面刻出一次扩散图形。

优选的,所述S4中光刻完成后,对硅片表面再次进行低温氧化形成很薄的氧化层。

优选的,所述S5中低温氧化完成后对硅片表面进行离子注入,然后注入磷,磷利用120h推结成型。

优选的,所述S6中氧化表面处理具体包括以下步骤:

第一,对硅片表面进行硼氧化和镓扩散,在硅片表面,用硼涂布源工艺进行涂布,在高温时,沉积100分钟左右,可得到合适的低浓度沉积层,借助后道推进流程,将稼深度推到本产品所需的合适深度,形成稼层区;

第二,进行单向发射区光刻,在正面刻出一次扩散图形;

第三,磷预扩,对硅表面进行气态磷预扩;

第四,硼预扩,对硅表面进行硼涂布,在高温时,沉积60-80min,然后漂净氧化层;

第五,发射区扩散,硼氧化。

优选的,所述S7中光刻处理包括以下步骤:

第一,在硅表面进行沟槽光刻;

第二,在硅表面接触区进行光刻;

第三,利用高温蒸发金属;

第四,金属光刻。

优选的,所述S8中完成芯片制作后,利用芯片测试仪器对芯片进行测试。

与现有技术相比,本发明的优点在于:

本发明设计成正面TSS,背面TVS与AK系列TVS合并封装成一种保护器件,漏电流低,电容值低,高温反偏性能强,抗浪涌能力强。

附图说明

图1为本发明提出的一种大功率放电管芯片制造工艺的流程图;

图2为本发明提出的一种大功率放电管芯片制造工艺的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一

参照图1-2,一种大功率放电管芯片制造工艺,包括以下步骤:

S1:扩散前处理;

S2:氧化;

S3:单向光刻;

S4:低温氧化;

S5:离子注入;

S6:氧化表面处理;

S7:光刻处理;

S8:测试。

本实施例中,S1中准备并采用N型单晶硅片,通过酸、SC3#配方清洗工序,对硅片表面进行化学处理。

本实施例中,S2中把扩散前处理的硅片在1150℃的氧化炉中氧化形成一层氧化层。

本实施例中,S3中把氧化后的硅片进行涂胶、曝光、显影、去氧化层等工序,在正面刻出一次扩散图形。

本实施例中,S4中光刻完成后,对硅片表面再次进行低温氧化形成很薄的氧化层。

本实施例中,S5中低温氧化完成后对硅片表面进行离子注入,然后注入磷,磷利用120h推结成型。

本实施例中,S6中氧化表面处理具体包括以下步骤:

第一,对硅片表面进行硼氧化和镓扩散,在硅片表面,用硼涂布源工艺进行涂布,在高温时,沉积100分钟左右,可得到合适的低浓度沉积层,借助后道推进流程,将稼深度推到本产品所需的合适深度,形成稼层区;

第二,进行单向发射区光刻,在正面刻出一次扩散图形;

第三,磷预扩,对硅表面进行气态磷预扩;

第四,硼预扩,对硅表面进行硼涂布,在高温时,沉积60-80min,然后漂净氧化层;

第五,发射区扩散,硼氧化。

本实施例中,S7中光刻处理包括以下步骤:

第一,在硅表面进行沟槽光刻;

第二,在硅表面接触区进行光刻;

第三,利用高温蒸发金属;

第四,金属光刻。

本实施例中,S8中完成芯片制作后,利用芯片测试仪器对芯片进行测试。

实施例二

参照图1-2,一种大功率放电管芯片制造工艺,包括以下步骤:

S1:扩散前处理;

S2:氧化;

S3:单向光刻;

S4:低温氧化;

S5:离子注入;

S6:氧化表面处理;

S7:光刻处理;

S8:测试。

本实施例中,S1中准备并采用N型单晶硅片,通过酸、SC3#配方清洗工序,对硅片表面进行化学处理。

本实施例中,S2中把扩散前处理的硅片在1150℃的氧化炉中氧化形成一层氧化层。

本实施例中,S3中把氧化后的硅片进行涂胶、曝光、显影、去氧化层等工序,在正面刻出一次扩散图形。

本实施例中,S4中光刻完成后,对硅片表面再次进行低温氧化形成很薄的氧化层。

本实施例中,S5中低温氧化完成后对硅片表面进行离子注入,然后注入磷,磷利用120h推结成型,离子注入机通过高压加速后,注入硅片表面。

本实施例中,S6中氧化表面处理具体包括以下步骤:

第一,对硅片表面进行硼氧化和镓扩散,在硅片表面,用硼涂布源工艺进行涂布,在高温时,沉积100分钟左右,可得到合适的低浓度沉积层,借助后道推进流程,将稼深度推到本产品所需的合适深度,形成稼层区;

第二,进行单向发射区光刻,在正面刻出一次扩散图形;

第三,磷预扩,对硅表面进行气态磷预扩;

第四,硼预扩,对硅表面进行硼涂布,在高温时,沉积60-80min,然后漂净氧化层;

第五,发射区扩散,硼氧化;

第六,扩散时通过合适的时间来控制维持电流。

本实施例中,S7中光刻处理包括以下步骤:

第一,在硅表面进行沟槽光刻,正面涂覆光刻胶、曝光、保护,利用BOE腐蚀液将显影后裸露出来的隔离沟槽窗口的氧化层腐蚀掉,然后再用硅腐蚀液,腐蚀出深度为50um的沟槽;

第二,在硅表面接触区进行光刻;

第三,利用高温蒸发金属,蒸发芯片上的TI\NI\AG金属,

第四,金属光刻,通过金属光刻工艺刻出所需的焊接电极。

本实施例中,S8中完成芯片制作后,利用芯片测试仪器对芯片进行测试。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种大功率放电管芯片制造工艺

- 一种平面型固体放电管芯片制造工艺用硅片制备方法