一种高效利用冷却水的方坯连铸结晶器铜管及方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于连续铸造技术领域,具体涉及一种高效利用冷却水的方坯连铸结晶器铜管及方法。

背景技术

对方坯连铸而言,在20世纪90年代以前设计投产的铸机拉速较低,生产效率不高。而在95年左右,我国开始了方坯连铸高效化的研究工作。方坯连铸高效化最显著的特征就是高速化,同样的方坯连铸断面,拉速成倍提高。到2010年,我国几乎所有以建筑钢材生产为主的铸机都实现了高效化高速化,比如150×150mm

结晶器作为钢铁连铸过程的一冷装置,承担了使钢液形成初凝坯壳的重要任务,但是结晶器对钢液的冷却能力很大程度上限制了连铸拉速的提高。拉速越高,钢液在结晶器内的冷却时间(停留时间)就越少,可能会导致钢液凝固坯壳出结晶器时厚度过低,不能承受内部还未凝固的钢液的静压力,从而坯壳破裂,造成漏钢。那么,为了实现连铸高速化,就需要在减少了冷却时间的情况下,进一步加强结晶器的冷却强度,途径之一就是使用更高效的结晶器铜管冷却结构。

钢液是依靠通入结晶器铜管内的冷却水进行冷却的,目前方坯连铸结晶器铜管的冷却结构主要有以下三种:第一种是在结晶器铜管本体1的管壁上沿轴向设有若干条导流道2(如图1a),冷却水由下而上在导流道2内流动换热;第二种是使冷却水与结晶器铜管本体1外壁面周向接触的冷却结构—水缝4(如图1b),这种结构需要水套3对冷却水进行密封,而冷却水就沿着水缝4由结晶器下部运动到上部,期间与结晶器铜管中的高温钢液进行换热,这种传统的冷却结构目前最为常见;第三种是在结晶器铜管本体1外壁面加工出纵向水槽5(如图1c),冷却水同样自下而上在水槽5中流动换热。

目前常见的方坯结晶器铜管的冷却结构基本不能对冷却水进行扰动,这会使通入的冷却水无法被全部利用,因为冷却水在贴光滑壁面流动时会在接触面产生层流附面层,在此层流区域内冷却水的流动方向平行于壁面。由于钢液的热量是通过结晶器铜管传入冷却水中的,那么贴于铜管壁面处的冷却水会首先吸热,但由于此处的冷却水在层流附面层之中,它吸热后会平行于壁面竖直流动上升,不易与外层吸热较少的相对低温的冷却水相互扰动从而产生强烈的热交换,这将会导致冷却水的温度出现分层,外层的冷却水没有被高效地利用于传热。并且靠近热壁面的冷却水会因为其层流状态而无法远离热壁面,将始终与热壁面保持强换热,那么此区域内的冷却水就很可能会沸腾,而沸腾会使铜壁与冷却水界面形成膜态或核态传热,大幅度降低结晶器的传热效果,导致铜管温度过高,寿命减少,容易结垢,甚至引发漏钢事故。基于目前常用的铜管冷却结构,为了抑制冷却水沸腾,最常见的方法就是提高冷却水的流动速度,以此减少冷却水在结晶器内的停留时间,降低壁面处冷却水的温度,加强结晶器的冷却效果,但是同时研究发现,当冷却水流速高到一定程度,再加大流速对结晶器的冷却效果并不会再有实质的提升。

发明内容

针对现有技术存在的上述不足,本发明的目的就在于提供一种高效利用冷却水的方坯连铸结晶器铜管及方法,该结晶器铜管的冷却结构能对流经导流道内的冷却水进行扰动,使导流道内的冷却水螺旋上升,保证导流道内的冷却水全部参与热交换,提高结晶器铜管的冷却效果,对进一步实现连铸高速化,节约资源具有重要意义。

本发明的技术方案是这样实现的:

一种高效利用冷却水的方坯连铸结晶器铜管,包括结晶器铜管本体,并在结晶器铜管本体的管壁上沿轴向设有若干条导流道,所有导流道的横截面为圆形,且每条导流道内壁上均匀分布有若干螺旋状的凸条,每根凸条沿导流道轴向设置,便于导流道内的冷却水在凸条的导向作用下自下而上螺旋上升。

进一步地,位于结晶器铜管本体四侧管壁上的导流道分布一致,且每侧管壁上的导流道沿该侧管壁轴向中心线对称设置。

进一步地,所述凸条横截面为但不限于半圆形、梯形、三角形或矩形。

一种高效利用冷却水的方法,采用前面所述的方坯连铸结晶器铜管,冷却水从结晶器铜管本体下端进入导流道后,在导流道内壁上的凸条的导向作用下,冷却水产生切向流速,从而使得冷却水自下而上螺旋上升,进而使得导流道内的冷却水高效地与结晶器铜管本体进行热交换。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过在结晶器铜管导流道内设置螺旋状的凸条,使得冷却水在进入导流道后能在凸条的导向作用下,产生切向速度,使得冷却水自下而上地螺旋上升,改变冷却水的竖直流动状态,能有效减薄冷却水的层流附面层厚度,利于加强换热,提高铜管的冷却效果;同时能使得导流道内的冷却水在热面和冷面交替换热,大幅度提高换热能力,如此高效利用导流道内所有的冷却水,这不仅提高了铜管的冷却给效果,还均匀了导流道内冷却水的温度,进而避免了冷却水局部沸腾,有利于延长结晶器铜管的使用寿命和避免结晶器铜管结垢以及漏钢事故的发生。

2、本发明的凸条结构会使冷却水在上升过程中逐渐产生切向速度,不会剧烈地改变冷却水的流向和流速使流场过于复杂化,所以流动阻力较小。且在实际应用中,可通过改变凸条的条数和尺寸大小,调整凸条对冷却水的流动阻力。

3、本发明的冷却结构可以高效利用流经导流道内的全部冷却水提高结晶器铜管的冷却效果,有利于进一步实现连铸高速化,节约资源。

4、在实际应用中,还可通过调整此凸条导流道在结晶器铜管本体壁上的分布和尺寸大小控制结晶器铜管的局部换热强度,做到均匀传热,减少铸坯裂纹产生的可能性,有利于保证铸坯质量。

附图说明

图1-现有结晶器铜管的横向截面示意图。

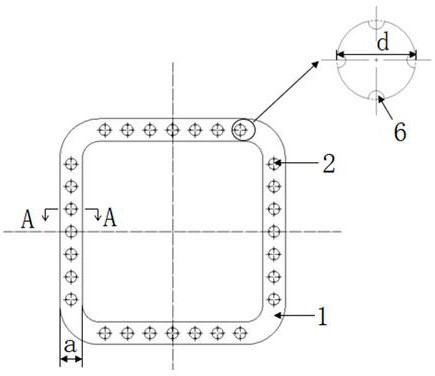

图2-本发明结晶器铜管的结构示意图。

图3-图2的俯视图。

图4-图2的侧视图。

图5-图3A-A剖面局部放大示意图。

其中:1-结晶器铜管本体;2-导流道;3-水套;4-水缝;5-水槽;6-凸条;a-结晶器铜管厚度;b-结晶器铜管外径;c-结晶器铜管高度;d-导流道直径;e-螺旋升角;f-凸条高度;g-凸条间距。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

参见图2~图5,一种高效利用冷却水的方坯连铸结晶器铜管,包括结晶器铜管本体1,并在结晶器铜管本体1的管壁上沿轴向设有若干条导流道2,以供冷却水通过,所有导流道2的横截面为圆形,且每条导流道2内壁上均匀分布有若干螺旋状的凸条6,每根凸条6沿导流道2轴向设置,便于导流道2内的冷却水在凸条6的导向作用下自下而上螺旋上升。

通入结晶器铜管内的冷却水为高压冷却水,冷却水在带有凸条的导流道内自下而上进行流动,导流道内的冷却水因凸条的导向作用,产生切向速度,不断螺旋上升,交替地在导流道的热面(离钢液最近的一面)进行换热。当导流道中的冷却水旋转到导流道的热面时,进行吸热升温,而当其旋转到导流道的冷面(离钢液最远的一面)时,又暂时减少吸热量,实现冷却水在热面和冷面交替换热,可以防止沸腾,并使导流道内冷却水全部参与到与热面的强换热过程中,从而高效利用了导流道内所有的冷却水,进而能够很大程度上提高结晶器铜管的换热能力。

这里限定导流道的横截面为圆形,但对导流道直径d不作限定,结晶器铜管同一侧壁上的导流道直径可以不一致,且导流道也不一定等间距分布,具体设置方式需根据CFD软件模拟出来的传热结果来确定导流道分布和直径大小,从而控制结晶器铜管的局部换热强度,做到均匀传热,减少铸坯裂纹产生的可能性,保证铸坯质量。

实际应用中,为了使铜管达到理想的冷却效果以及尽量减小凸条对冷却水的流动阻力,在制作结晶器铜管之前需利用CFD软件来模拟钢液在铜管内的传热过程,然后根据模拟得到的温度和压强结果不断调整铜管内的结构参数再进行模拟,直到确定出一组合适的参数值。本实施例中在每条导流道内设置了四根凸条。

具体实施时,位于结晶器铜管本体1四侧管壁上的导流道2分布均一致,且每侧管壁上的所有导流道沿该侧管壁轴向中心线对称设置。

这里位于结晶器铜管本体四侧管壁上的导流道分布一致,说明四侧管壁上的导流道的分布方式和结构参数(导流道尺寸、凸条尺寸和分布等)都相同。结晶器铜管本体四角处未设置导流道,是为了抑制角部传热,避免因角部传热冷却过快而导致裂纹产生。

具体实施时,所述凸条6的横截面为但不限于半圆形、梯形、三角形或矩形。

这里的凸条横截面不局限于半圆形、梯形、三角形或矩形,还可以为椭圆形等其它形状。如图3和图5所示,本实施例中的凸条的横截面为半圆形,只是作为一个示意。

一种高效利用冷却水的方法,采用前面所述的方坯连铸结晶器铜管,冷却水从结晶器铜管本体1下端进入导流道2后,在导流道2内壁上的凸条6的导向作用下,冷却水产生切向流速,从而使得冷却水自下而上螺旋上升,进而使得导流道内的冷却水高效地与结晶器铜管本体进行热交换。

冷却水在进入导流道后,其流向受到了凸条的扰动,产生了切向速度,自下而上地螺旋上升,减薄了冷却水的层流附面层厚度,加强换热。同时,冷却水螺旋上升可使其在导流道的热面—冷面交替换热,使导流道内所有的冷却水都得到高效利用,大大提高了换热效率,同时也均匀了导流道内冷却水的温度,避免冷却水局部沸腾,进而有利于延长结晶器铜管的使用寿命和避免结晶器铜管结垢以及漏钢事故的发生。

最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。