一种复合材料缠绕立管及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于复合材料立管制造领域,具体涉及一种复合材料缠绕立管及其制备方法。

背景技术

复合材料立管是海洋油气开发的关键构件,对我国实现海洋强国战略目标有着重要的意义。随着海洋勘探深度的增加,复合材料立管在水下的工况更复杂,受载荷越严重,复合材料立管失效越来越频发,其中最为关键的失效是复合材料与金属立管结合面的界面失效,其严重影响立管的整体承载能力。

目前,现有的文献多集中于复合材料立管的加载装置设计,如专利112227966A、213041474U、110057559B等;或者针对复合材料管件的制备进行了讨论,如采用树脂传递塑模技术的专利文献103465481B,缠绕技术制备不含内衬的复合材料管件的专利文献110920095A。虽然这些文献从其它方面对提高复合材料管件的制备进行了研究,但针对含内衬形式的复合材料立管的制备较少的研究,仍多采用传统较少表面处理的缠绕方式,对立管的结合面的界面性能及孔隙等缺陷改善有限。

所以,需要一个新的技术方案来解决这个问题。

发明内容

发明目的:为了克服现有技术中存在的不足,提供一种复合材料缠绕立管及其制备方法,通过设计内衬结构及表面处理,并采用正交编织预浸料与单向预浸料结合的缠绕方式,提高复合材料立管内衬与复合材料层间的结合强度;以及通过纳米颗粒的添加,改善缠绕层界面性能及缺陷含量。

技术方案:为实现上述目的,本发明提供一种复合材料缠绕立管,包括复合材料立管金属内衬和复合材料缠绕层,所述复合材料缠绕层缠绕在复合材料立管金属内衬的外表面,所述复合材料缠绕层为含碳纳米管的碳纤维环氧树脂材料。

进一步地,所述复合材料立管金属内衬包括薄壁段和两个法兰结构,所述薄壁段的两端为过渡段,所述薄壁段通过两个过渡段分别连接着两个法兰结构,两个法兰结构位于复合材料立管金属内衬的两端。复合材料立管金属内衬可以采用铝合金、钛合金及合金钢等材料。

进一步地,复合材料立管金属内衬采用中间薄两边厚的形式,也就是说薄壁段的厚度要薄于两个法兰结构,所述过渡段上采用多段凸起的圆弧面进行过渡。其中,立管中间薄壁处厚度为2-5mm,过渡段圆弧面切线与薄壁处段的夹角小于30°即可,内衬圆弧过渡段的个数与形状可调节。

进一步地,所述薄壁段的表面上开设有若干凹槽,凹槽的作用在于增加复合材料立管金属内衬表面和复合材料缠绕层的粘结强度,凹槽的宽度为1-4mm,深度0.1-0.5mm,凹槽在薄壁段上分布平行于立管轴线,正交均匀分布于薄壁段表面;也可以根据缠绕需求采用小于90°夹角的凹槽进行处理;圆弧过渡段凹槽宽度、深度与薄壁段相同,但分布仅为单向分布,无凹槽相交情况,其凹槽方向垂直于金属内衬端面,或有一定角度,夹角小于45°。

本发明还提供一种复合材料缠绕立管的制备方法,包括如下步骤:

S1:将设计好的复合材料立管金属内衬进行外表面处理;

S2:制备碳纤维环氧树脂材料:

在环氧树脂材料中添加碳纳米管,并与碳纤维材料制备成预浸材料,形成碳纤维环氧树脂材料;

S3:设计复合材料立管缠绕模式并调节缠绕工艺参数;

S4:通过缠绕工艺及固化过程,将碳纤维环氧树脂材料缠绕在复合材料立管金属内衬外表面形成复合材料缠绕层,实现复合材料缠绕立管的制备。

进一步地,所述步骤S1中外表面处理的具体方法为:首先,对复合材料立管金属内衬进行检查,并进行喷砂处理,喷砂粒径采用0.5-1.5mm间,喷砂压力为0.5-1.5MPa,喷砂距离为100-500mm,喷砂完成后,进行水洗去除杂质并完全烘干;然后,对复合材料立管金属内衬表面进行酸洗处理,酸洗浓度为0.01-0.2,酸洗温度为45-75℃,酸洗时间为5-20分钟;最后,在缠绕复合材料前,在金属内衬表面涂覆热固性粘结剂AF555,将粘结剂均匀涂覆在复合材料立管金属内衬表面及凹槽处,涂覆厚度为0.1-0.5mm。

进一步地,所述步骤S2中碳纳米管为多壁或单壁碳纳米管颗粒,且均匀分布在预浸材料中,环氧树脂采用WSR618,碳纤维材料包括T300、T700、T1000等碳纤维均可,所述预浸材料中纳米颗粒含量为1%-6%,纤维体积含量为45%-55%。

进一步地,所述步骤S3具体为:复合材料立管缠绕层厚度为1-8mm,采用干式缠绕方法,且缠绕层前2-4层采用正交编制预浸料进行缠绕,缠绕角度沿凹槽方向,对凹槽及飞凹槽处进行包裹缠绕;缠绕层的后面层则采用单向预浸料干法缠绕或单向纤维湿法进行缠绕,缠绕采用螺旋缠绕,缠绕角度为±54°;在缠绕过程中,预浸料所受缠绕张力为5-20N,缠绕温度为60-90℃,缠绕参数均采用恒参数控制模式。

进一步地,所述步骤S4中固化过程具体为:缠绕立管采用热压罐固化,其中固化速度为5-15℃/min,固化第一阶梯温度为80℃,温度保持时间为30min,然后逐渐升温,到达固化温度160℃,第二阶梯温度保持时间为120min;在固化过程中,施加的负压为0.5-5MPa;待固化时间完成后,卸载并使温度随室温缓慢降低,直至温度完全降低达到指定值。

有益效果:本发明与现有技术相比,通过对立管金属内衬进行设计,改善立管表面几何纹路处理,并采用喷砂与酸化处理,有效提高立管金属内衬与复合材料的结合强度;同时,通过添加碳纳米管纳米对预浸料进行增强,并先采用正交编织预浸料对立管进行缠绕,有效提高缠绕层与金属层的结合度,并改善结构的承载能力;结合这两点,可以有效提高复合材料立管金属内衬与复合材料缠绕层间的结合强度,并且较少缺陷含量,解决了现有立管存在的复合材料立管金属内衬与复合材料缠绕层间结合强度低,容易导致立管失效的问题,保证了复合材料立管的良好、稳定的使用效果。

附图说明

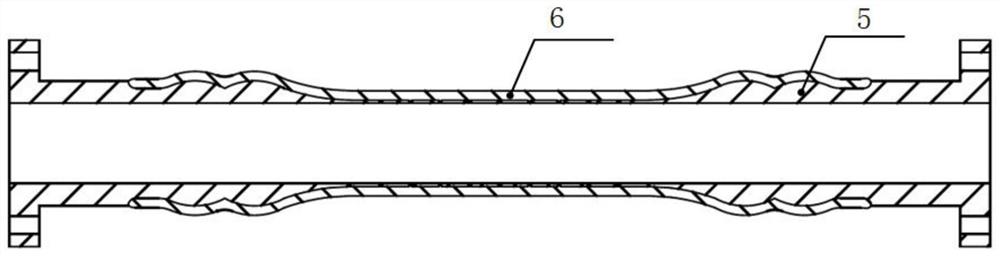

图1是本发明的复合材料缠绕立管结构图;

图2是本发明的复合材料立管金属内衬结构示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

如图1所示,本发明提供一种复合材料缠绕立管,包括复合材料立管金属内衬5和复合材料缠绕层6,复合材料缠绕层6缠绕在复合材料立管金属内衬5的外表面,复合材料缠绕层6为含碳纳米管的碳纤维环氧树脂材料;本实施例中复合材料立管金属内衬5采用合金钢6061。

如图2所示,复合材料立管金属内衬5包括薄壁段1和两个法兰结构3,薄壁段1的两端为过渡段2,薄壁段1通过两个过渡段2分别连接着两个法兰结构3,两个法兰结构3位于复合材料立管金属内衬5的两端。复合材料立管金属内衬5采用中间薄两边厚的形式,也就是说薄壁段1的厚度要薄于两个法兰结构3,过渡段2上采用多段凸起的圆弧面21进行过渡。本实施例中立管中间薄壁处厚度为2mm,过渡段圆弧面切线与薄壁处段的夹角为15°,内衬圆弧过渡段的个数为2。

本实施例中薄壁段1的表面上开设有若干凹槽4,凹槽4的作用在于增加复合材料立管金属内衬5表面和复合材料缠绕层6的粘结强度,凹槽4的宽度为2mm,深度0.3mm,凹槽4在薄壁段1分布平行于立管轴线,正交均匀分布于复合材料立管金属内衬5表面;过渡段2的凹槽宽度、深度与薄壁段1相同,但分布仅为单向分布,无凹槽相交情况,其凹槽方向垂直于复合材料立管金属内衬5端面。

为了制备上述复合材料缠绕立管,本实施例提供一种复合材料缠绕立管的制备方法,包括如下步骤:

S1:将图2所示的复合材料立管金属内衬5进行外表面处理,处理过程包括如下步骤A1-A3:

A1:对复合材料立管金属内衬5表面进行检查,并进行喷砂处理,喷砂粒径采用0.5mm,喷砂压力位1.2MPa,喷砂距离为180mm,喷砂完成后,进行水洗去除杂质并完全烘干;

A2:对复合材料立管金属内衬5表面进行酸洗处理,酸洗浓度为0.07,酸洗温度为50℃,酸洗时间为5分钟;

A3:在缠绕复合材料前,在复合材料立管金属内衬5表面涂覆热固性粘结剂AF555,将粘结剂均匀涂覆在复合材料立管金属内衬5表面及凹槽4处,涂覆厚度为0.1mm。

S2:制备碳纤维环氧树脂材料:

在环氧树脂材料中添加碳纳米管,并与碳纤维材料制备成预浸材料,形成碳纤维环氧树脂材料;本实施例中碳纳米管采用多壁碳纳米管颗粒,环氧树脂材料采用WSR618,碳纤维材料包括T7000等,碳纤维环氧树脂材料中纳米颗粒含量为5%,纤维体积含量为48%,碳纳米管颗粒分型采用均匀分布。

S3:设计复合材料立管缠绕模式并调节缠绕工艺参数:

复合材料立管缠绕层厚度为4mm,采用干式缠绕方法,且缠绕层前2层采用正交编制预浸料进行缠绕,缠绕角度沿凹槽4方向,对凹槽4及飞凹槽处进行包裹缠绕;后面层则采用单向预浸料进行缠绕,缠绕采用螺旋缠绕,缠绕角度为±54°,在缠绕过程中,预浸料所受缠绕张力为10N,缠绕温度为70℃,缠绕参数均采用恒参数控制模式。

S4:通过缠绕工艺及固化过程,将碳纤维环氧树脂材料缠绕在复合材料立管金属内衬外表面形成复合材料缠绕层,制备得到如图1所示的复合材料缠绕立管。

本实施例步骤S4中的固化过程采用热压罐固化而非固化炉,其中固化速度为10℃/min,固化第一阶梯温度为80℃,温度保持时间为30min,然后逐渐升温,到达固化温度160℃,第二阶梯温度保持时间为120min;在固化过程中,施加的负压为1MPa;待固化时间完成后,卸载并使温度随室温缓慢降低,直至温度完全降低。

为了验证上述复合材料缠绕立管的性能,对复合材料缠绕立管进行轴向拉伸性能测试,载荷位移曲线下复合材料立管金属内衬5和复合材料缠绕层6线性段重合度较好,直至内衬失效,表明复合材料立管金属内衬5和复合材料缠绕层6粘合度较好;通过截取试样,通过三点弯曲检测,复合材料立管金属内衬5和复合材料缠绕层6剪切强度为31MPa,且通过扫描电镜检测,复合材料层截面孔隙减少,相比传统的缠绕方式,孔隙率减小了8%,剪切强度提高了13%。

- 一种复合材料缠绕立管及其制备方法

- 立绵复合材料和一种立绵模杯及其制备方法