一种张紧轮组装设备

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及标签带盒生产设备技术领域,具体涉及一种张紧轮组装设备。

背景技术

标签一般是用于标志产品目标、分类或内容,其按照一定的版面格式、尺寸大小等制作出来,而标签带盒上的张紧轮具有扭簧,在现有技术中,通常是采用人工操作的方式将扭簧旋入或压入张紧轮上,这样的组装方式效率低下,人工劳动强度大,而且人工操作的方式存在不确定性,无法稳定产品的组装质量,已不能满足当前的市场需求。

发明内容

为了克服上述现有技术的不足,本发明提供了一种张紧轮组装设备,采用全自动的方式将扭簧压入或旋入张紧轮中,提升工作效率,降低人工劳动强度,保证产品的质量稳定性。

本发明解决其技术问题所采用的技术方案为:一种张紧轮组装设备,包括:基座,所述基座上设置有第一上料机构、第二上料机构、组装机构以及下料机构,其中,所述第一上料机构连接有第一移料组件,所述第一上料机构用于输送张紧轮,所述第一移料组件能够将所述张紧轮移送至所述组装机构上;所述第二上料机构用于输送扭簧;所述组装机构包括组装台以及设置在所述组装台上方的压料组件,所述压料组件能够将所述扭簧移送并压接到所述张紧轮上;所述下料机构包括下料漏斗以及下料夹手,所述下料夹手用于移送产品至所述下料漏斗处。

进一步地,所述第一上料机构和/或所述第二上料机构均为振动盘。

进一步地,所述第二上料机构的出料端连接有第二输料槽,所述第二输料槽的一侧设置有推块,另一侧设置有扭簧夹手,所述推块能够将所述第二输料槽上的扭簧推送至所述扭簧夹手上。

进一步地,所述扭簧夹手连接有水平移动机构,所述扭簧夹手可水平移动。

进一步地,所述扭簧夹手上设置有能够容置扭簧的夹持槽。

进一步地,所述第二输料槽的槽深小于扭簧的高度,扭簧的其中一个扭臂位于所述第二输料槽的上方。

进一步地,所述第二输料槽的下端还设置有用于容置所述扭簧另一个扭臂的导槽。

进一步地,夹持槽上靠近所述第二输料槽的开口处呈喇叭状。

进一步地,所述组装台的下方设置有伸缩组件,所述伸缩组件包括沿竖向朝上设置的顶升电缸以及设置在所述顶升电缸输出端的安装座。

进一步地,所述压料组件包括压料杆、驱使所述压料杆水平移动的第一直线电缸、驱使所述压料杆上下移动的第二直线电缸。

进一步地,所述压料杆包括呈筒状的主体以及设置在所述主体内并且可沿所述主体的轴线方向往复移动的压料头,所述主体内设置有压簧。

进一步地,所述压料头呈圆柱状,并且所述压料头的外径与扭簧的内圈呈孔轴过度配合。

进一步地,所述压料杆还连接有转动电缸,所述转动电缸能够驱使所述压料杆自转。

进一步地,所述组装台以及所述压料组件之间的区域还设置有拨料组件,所述拨料组件包括拨料杆以及驱使所述拨料杆转动至所述压料杆的上下移动路径上的驱动电机。

进一步地,所述拨料杆上靠近所述压料杆的一侧呈凹弧形。

进一步地,所述拨料组件设置在所述组装台上与所述下料夹手相对的一侧。

进一步地,所述基座上设置有通孔,所述下料漏斗位于所述通孔的下方。

进一步地,所述第一上料机构的出料端连接有第一输料槽,所述第一输料槽上盖设有盖板。

进一步地,所述第一输料槽的周侧开设有若干个夹料缺口,所述第一移料组件为夹爪气缸,所述夹爪自所述夹料缺口伸入以夹紧所述张紧轮。

进一步地,所述夹爪采用塑料制成。

本发明的有益效果有:本发明的张紧轮组装设备采用第一上料机构输送张紧轮,第二上料机构输送扭簧,并且通过第一移料组件将张紧轮移送至组装台上,压料组件能够移送扭簧并且将扭簧压接或旋入张紧轮上,下料夹手将组装好的张紧轮组件移送至下料漏斗中并从下料漏斗中移送存储区,上料、组装和下料过程均可采用机械手段完成,降低人工劳动强度和人工成本,提高工作效率,保证产品的组装质量。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

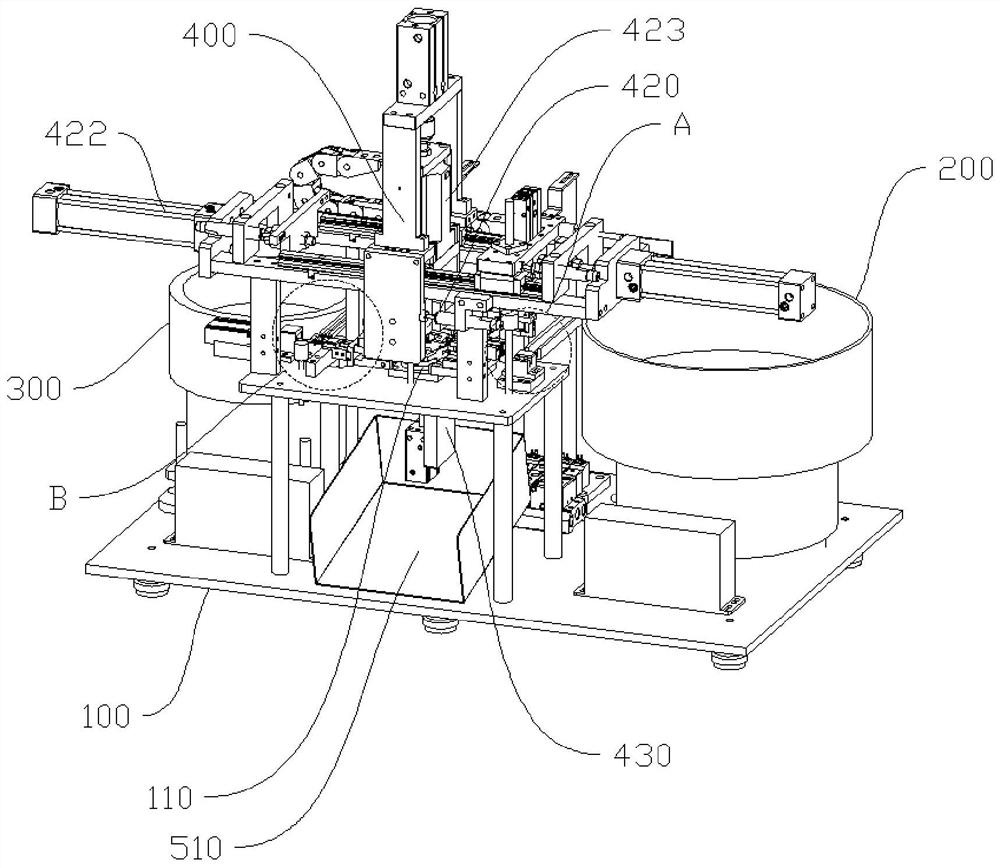

图1是本发明实施例的张紧轮组装设备的整体结构示意图;

图2是图1中A处的放大示意图;

图3是图1中B处的放大示意图;

图4是本发明实施例的张紧轮组装设备的部分结构示意图;

图5是本发明的压料杆的剖面示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

参照图1至图4所示的一种张紧轮组装设备,其包括基座100,基座100上设置有第一上料机构200、第二上料机构300、组装机构400以及下料机构,组装机构400包括组装台410以及设置在所述组装台410上方的压料组件420,组装台410上设置有用于放置张紧轮的安装座110,其中:

所述第一上料机构200用于输送张紧轮,参照图2与图4所示,第一上料机构200可以是常规的振动盘,并且第一上料机构200的出料端设置有第一移料组件210,该第一移料组件210用于将振动盘上规律输送的张紧轮移送至安装座110上;而在另外一些实施例中,所述第一上料机构200的出料端还连接有第一输料槽220,第一输料槽220水平连接第一上料机构200的出料端,第一输料槽220可以作为导向槽引导张紧轮继续朝前输送,并且第一输料槽220上相对远离第一上料机构200的一端设置有挡板,避免张紧轮自第一输料槽220上掉出,而第一输料槽220的上端还设置有盖板230,避免张紧轮在在第一输料槽220上翘起或自第一输料槽220上掉出。

在一些实施例中,所述第一输料槽220的周侧开设有若干个夹料缺口240,第一移料组件210为夹爪气缸,并且夹爪气缸连接有水平直线滑台,以及竖向直线滑台,通过水平直线滑台驱使夹爪气缸靠近第一输料槽220或安装座110,竖向直线滑台驱使夹爪气缸朝下运动以夹持第一输料槽220上的张紧轮或者是朝下运动以将夹爪气缸上张紧轮放置到安装座110上,其中,夹爪气缸启动时,夹爪气缸上的夹爪水平移动并且自夹料缺口240处伸入以夹持张紧轮,在本实施例中,所述夹爪气缸可以是常规的两爪气缸,即夹爪气缸的输出端为两个可相对靠近或远离的夹爪,通过该两个夹爪能够夹持或放开张紧轮。

在一些实施例中,夹爪气缸上的两个夹爪均采用塑料制成,并且两个夹爪上相对靠近的侧面均呈凹弧形,具体的,张紧轮呈圆柱状并且一端设置有圆台,连个夹爪上的凹弧形所组成的圆的直径小于或等于圆台的直径,其目的在于保证夹爪能够夹紧张紧轮并且夹爪采用塑料制成以避免夹爪与张紧轮发生硬接触或夹持力过大而损伤张紧轮。

所述第二上料机构300用于输送扭簧,参照图3与图4所示,第二上料机构300可以是常规的振动盘,第二上料机构300的出料端连接有第二输料槽310,该第二输料槽310的一侧设置有推块320,另一侧设置有扭簧夹手330,推块320连接有水平设置的推拉电缸321,推拉电缸321驱使推块320将第二输料槽310上的扭簧推送至扭簧夹手330上,需要说明的是,所述第二输料槽310呈“⊥”型,并且推块320的宽度小于第二输料槽310的槽宽,从而可以推送扭簧沿第二输料槽310输送,在本实施例中,通过扭簧夹手330夹持固定扭簧,避免在压料组件420在取送扭簧时发生对位不准的问题,而在一些实施例中,压料组件420通过旋转锁入扭簧的内径中,采用扭簧夹手330将扭簧固定以方便压料组件420相对扭簧转动以锁入扭簧中。

在一些实施中,所述扭簧夹手330还连接有水平移动机构331,该水平移动机构331可以是水平设置在基座100上的直线滑台,通过该水平移动机构331驱使扭簧夹手330在夹持扭簧后在水平上移动微调扭簧的位置,从而保证压料组件420能够准确压取扭簧,而在另外一些实施例中,在初次使用时先通过水平移动机构331调整扭簧夹手330在基座100上的位置,并且扭簧夹手330设置在夹紧气缸的输出端上,推块320推送扭簧至扭簧夹手330处,夹紧气缸再启动以使得扭簧夹手330夹紧该扭簧,即在张开状态下扭簧夹手330的夹持尺寸大于扭簧的外径,从而方便扭簧夹手330在水平方向上微调位置。

在一些实施例中,所述扭簧夹手330上设置有能够容置扭簧的夹持槽332,在使用时,夹紧气缸驱使扭簧夹手330张开,方便推块320将扭簧推送至扭簧夹手330处,夹紧气缸再驱使扭簧夹手330夹紧该扭簧,夹持槽332的侧壁于扭簧接触充分,保证在夹持过程中扭簧发生偏转或翘起,避免压料组件420无法准确压取该扭簧。

在一些实施例中,所述第二输料槽310的槽深小于扭簧的高度,扭簧的其中一个扭臂位于所述第二输料槽310的上方,在本实施例中,所述扭簧有两个扭臂,第二输料槽310的槽深小于扭簧的厚度并且扭簧的其中一个扭臂位于自第二输料槽310的上方露出,避免扭簧沿第二输料槽310输送的过程中与扭臂发生干涉,而在另外一个实施例中,第二输料槽310的下端还设置有用于容置所述扭簧上另一个扭臂的导槽,而推块320抵接扭簧的主体4211部分,从而保证扭簧能够沿第二输料槽310稳定输送。

在一些实施例中,所述夹持槽332上靠近所述第二输料槽310的开口处呈喇叭状,其目的在于保证推块320能够将扭簧稳定推送至所述夹持槽332上,并且在压料组件420压取该扭簧后,夹紧气缸驱使扭簧夹手330松开。

所述组装机构400用于组装张紧轮组件,参照图4与图5所示,所述组装台410的下方还设置有伸缩组件430,伸缩组件430包括沿竖向朝上设置的顶升电缸,安装座110设置在顶升电缸的输出端,在使用时,顶升电缸将安装座110顶升起,方便第一移料组件210将张紧轮放置在该安装座110上,压料组件420将扭簧移送并压入张紧轮上,下料机构取出安装座110上的张紧轮组件时,安装座110朝下移动以避免与张紧轮组件发生干涉;需要说明的是,张紧轮的一端设置有通孔或者是槽位,安装座110上设置有与该通孔或槽位相配合的定位销,其目的在于保证在组装过程中张紧轮与安装座110固定定位,保证组装的稳定性和组装的质量。

在一些实施例中,所述压料组件420包括压料杆、驱使所述压料杆水平移动的第一直线电缸422、驱使所述压料杆上下移动的第二直线电缸423,具体的,可以是第一直线电缸422的输出端连接第二直线电缸423,第二直线电缸423的输出端连接压料杆,进而压料杆可以沿水平方向以及竖向往复移动,即,压料杆移动至靠近夹持槽332的上方并且朝下运动以压紧扭簧,扭簧夹手330松开该扭簧后,扭簧岁压料杆移送至张紧轮的上方,压料杆朝下运动并将扭簧压入或旋入张紧轮中即可完成组装;需要说明的是,压料杆与扭簧的内圈为孔轴过度配合,扭簧的外圈与张紧轮的内圈为孔轴过度配合;而在另外一些实施例中,压料杆的前端设置有磁吸圈,该磁吸圈连接有电控开关,即,压料杆靠近并插入扭簧的内圈中以抓取扭簧时,电控开关打开,磁吸圈具有磁力并吸取扭簧,在压装扭簧时压料杆朝下运动并将扭簧压入张紧轮的内圈中,电控开关关闭,磁吸圈放开扭簧,此时压料杆朝上移动复位时可以避免将扭簧从张紧轮的内圈中带出。

在一些实施例中,参照图5所示,所述压料杆包括呈筒状的主体4211以及设置在所述主体4211内并且可沿所述主体4211的轴线方向往复移动的压料头4212,所述主体4211内设置有压簧4213,在使用时,压料头4212可插入扭簧的内圈中,并且扭簧的上端面能够抵接主体4211的下端面,在压装扭簧是,压料杆带动扭簧压接到张紧轮的内圈中,并且压料头4212的端部压接安装座110上的定位销或张紧轮的内圈底部,从而使得压料头4212朝向主体4211内缩入,进而保证扭簧自压料头4212出压出并且安装到张紧轮内。

在一些实施例中,参照图5所示,所述压料头4212呈圆柱状,并且所述压料头4212的外径与扭簧的内圈呈孔轴过度配合,进一步的,扭簧的外圈与张紧轮的内圈也呈孔轴过度配合,并且扭簧的外圈与张紧轮的内圈之间的配合度更紧密,从而压料头4212将扭簧压入张紧轮内,在朝上移动复位过程中将扭簧带出。

在一些实施例中,所述压料杆还连接有转动电缸,所述转动电缸能够驱使压料杆自转,其目的在于,可以通过压料杆带动扭簧转动,从而将扭簧旋入张紧轮中。

在一些实施例中,参照图4所示,所述组装台410以及所述压料组件420之间的区域还设置有拨料组件,该拨料组件包括拨料杆441以及驱使该拨料杆441转动至压料杆的上下移动路径上的驱动电机442,该拨料杆441的作用在于,压料杆朝上移动复位的过程中可能将张紧轮组件带出,拨料杆441能够将粘连在压料杆上的张紧轮组件拨开,避免压料杆带着张紧轮组件继续进行下一个流程的操作,保证整个设备运行的稳定性。

在一些实施例中,参照图4所示,所述拨料杆441上靠近所述压料杆的一侧呈凹弧形,其目的在于,张紧轮组件的外表面呈弧形,采用凹弧形的压料杆能够避免在拨料杆441的运动过程中与压料杆发生干涉,保证拨料杆441能够准确地自张紧轮的侧面拨料,更进一步的,所述拨料杆441上靠近压料杆的一侧采用塑料制成,其目的在于避免拨料杆441与张紧轮组件发生硬接触而损伤张紧轮组件,保证产品的组装质量。

所述下料机构包括下料漏斗510以及下料夹手520,参照图1与图4所示,所述下料夹手520用于移送产品至所述下料漏斗510处,具体的,所述下料夹手520设置在组装台410上与拨料组件相对的一侧,并且,下料夹手520连接有水平设置的直线滑台,即,下料夹手520通过水平设置的直线滑台能够在安装座110和下料漏斗510之间往复移动,从而将组装好的产品自安装座110上移送至下料漏斗510中;在具体使用时,下料夹手520张开并且在直线滑台的驱动下移动至靠近安装座110,下料夹手520夹紧位于安装座110上的张紧轮组件,伸缩组件430驱使安装座110朝下移动以远离张紧轮组件,从而避免安装座110上的定位销位于张紧轮组件的水平移动路径上而与张紧轮组件发生干涉,直线滑台再驱使下料夹手520沿水平方向复位至下料漏斗510的上方,下料夹手520松开,张紧轮组件进而可以掉落到下料漏斗510中,从而完成下料操作,需要说明的是,下料漏斗510连接有收集容器,进一步的,所述下料夹手520可以采用常规的夹紧气缸实现夹取张紧轮组件;而在本实施例中的拨料组件则可以将粘连在压料杆上的张紧轮组件拨送至下料漏斗510中。

在一些实施例中,所述基座100上设置有通孔,所述下料漏斗510位于所述通孔的下方,其目的在于保证整个设备设计紧凑,降低设备的整体体积。

需要说明的是,上述所有实施例中,所述基座上还设置有控制组件,该控制组件可以是行业内常规的型号,其通常包括可编程序控制器以及用于控制电缸或气缸启闭的开关、电磁阀等,第一上料机构200、第二上料机构300、组装机构400以及下料机构均与该控制组件电连接,从而实现设备自动化操作,进一步提升组装效率,其自动控制原理可以采用行业内的通用手段实现即可。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。