一种转向架制动器配件的智能压套机

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及压套设备技术领域,具体涉及一种转向架制动器配件的智能压套机。

背景技术

目前,在城市轨道交通车辆制动器配件衬套的压装过程中,装配工艺流程为上件到上衬套再到压装,整个流程都是由人工操作液压缸进行单个衬套压装;通过油缸到达卸油压力,来保证油缸的压入力大小。

其中,每个工件上有多个衬套需要压装,每次只能压装单个衬套,即人工上装一个衬套,油缸动作一次,完成一次压装。此方式不仅自动化程度低,轴套压装效率偏低,而且压装过程中无数据监控,如监控衬套与孔压装过程中的压力大小,即判断轴孔过盈量。其次,无法对不合格品进行判断,如过盈量过小会导致衬套松动或者过大会存在工件潜在涨裂倾向。

发明内容

针对现有技术的不足,本发明提供了一种转向架制动器配件的智能压套机,克服了现有技术的不足,只需要通过人工一次性上装工件与上装衬套,即能完成全部压装过程,各部分的动作衔接配合紧凑,避免了由于人为因素将不良品流入下道工序。

为实现以上目的,本发明通过以下技术方案予以实现:

一种转向架制动器配件的智能压套机,包括底部支承台、工件固定台和送料机构,所述底部支承台上表面固定安装有两条直线导轨,所述工件固定台下表面固定安装有滑块,所述工件固定台通过滑块与水平导轨滑动连接,所述工件固定台上表面安装有涨紧装置,所述工件固定台上表面通过涨紧装置固定安装有工件,所述工件上表面分别设置有的内轴孔、外轴孔和横轴孔;所述送料机构包括支撑板,所述支撑板通过支撑柱安装在底部支承台上方,所述支撑板上表面分别固定安装有第一垂直气缸和横移气缸,所述第一垂直气缸的活塞杆穿过支撑板固定安装有内轴孔安装部,所述横移气缸的活塞杆端固定安装有横移滑板,所述横移滑板滑动连接在支撑板上,所述横移滑板上表面固定安装有第二垂直气缸,所述第二垂直气缸的活塞杆穿过横移滑板固定安装有外轴孔安装部,所述支撑板下方固定安装有纵移气缸,所述纵移气缸的活塞杆端固定安装有横轴孔安装部,所述内轴孔安装部、外轴孔安装部和横轴孔安装部分别与内轴孔、外轴孔和横轴孔相对应;所述底部支承台上表面左右两侧及后侧均安装有压套执行机构。

优选地,所述涨紧装置包括固定条、涨紧条和两个涨紧块,所述工件固定台上表面开设有安装槽,所述固定条固定安装在安装槽的一侧,所述涨紧条活动连接在安装槽的另一侧,所述涨紧块固定连接在涨紧气缸的伸缩端,且所述涨紧块的上端部活动连接在固定条和涨紧条之间,所述涨紧气缸固定安装在工件固定台的下方。

优选地,所述底部支承台上表面固定安装有阻挡装置,所述阻挡装置的检测端与涨紧气缸相对应。

优选地,所述工件固定台上表面一侧固定安装有栓式顶紧装置,所述栓式顶紧装置包括固定座,所述固定座上方设置有顶紧套,所述顶紧套外表面开设有z型槽,所述顶紧套内活动连接有顶紧杆,所述顶紧杆外表面固定安装有限位柱,所述限位柱活动连接在z型槽内。

优选地,所述底部支承台上方固定安装有防护框架,所述防护框架上固定安装有触摸控制屏,所述触摸控制屏与中央控制系统信号连接,所述中央控制系统的信号输出端分别与涨紧装置、第一垂直气缸、横移气缸、第二垂直气缸、纵移气缸、内轴孔安装部、外轴孔安装部、横轴孔安装部和压套执行机构信号连接,所述底部支承台上方安装有急停开关,所述急停开关与中央控制系统信号连接。

优选地,所述防护框架两侧均固定安装有对射光栅,所述对射光栅与中央控制系统信号连接。

优选地,所述压套执行机构包括伸缩油缸,所述伸缩油缸固定安装在底部支承台上方,所述伸缩油缸的伸缩杆上固定安装有位移传感器和压力传感器,所述位移传感器的检测端头与位移导杆相对应,所述位移导杆通过固定板固定安装在底部支承台上方。

本发明提供了一种转向架制动器配件的智能压套机。具备以下有益效果:只需要通过人工一次性上装工件与上装衬套,即能完成全部压装过程,各部分的动作衔接配合紧凑,避免了由于人为因素将不良品流入下道工序。通过涨紧装置以实现对工件的涨紧固定作用;通过栓式顶紧装置包括固定座,使工件在安装在工件固定台上之后,可将顶紧杆沿顶紧套内部向工件方向移动,并通过限位柱在z型槽内进行限位固定,以实现对工件的顶紧固定作用。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

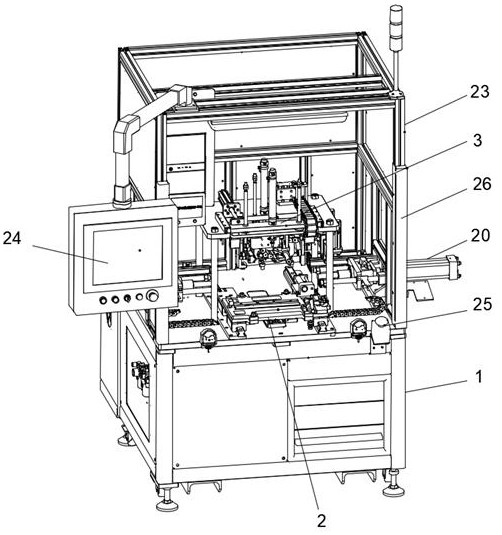

图1 本发明的结构示意图;

图2 本发明中底部支承台上表面的结构示意图;

图3 本发明中工件固定台上表面的结构示意图;

图4 本发明中工件固定台与工件分离时的结构示意图;

图5 本发明中工件固定台的结构示意图;

图6 本发明中送料机构的上方的结构示意图;

图7 本发明中送料机构的下方的结构示意图;

图8 本发明中压套执行机构的结构示意图;

图中标号说明:

1、底部支承台;2、工件固定台;3、送料机构;4、直线导轨;5、滑块;6、涨紧装置;7、工件;8、内轴孔;9、外轴孔;10、横轴孔;11、支撑板;12、第一垂直气缸;13、横移气缸;14、内轴孔安装部;15、横移滑板;16、第二垂直气缸;17、外轴孔安装部;18、纵移气缸;19、横轴孔安装部;20、压套执行机构;21、阻挡装置;22、栓式顶紧装置;23、防护框架;24、触摸控制屏;25、急停开关;26、对射光栅;61、固定条;62、涨紧条;63、涨紧块;64、涨紧气缸;201、伸缩油缸;202、位移传感器;203、压力传感器;204、位移导杆;221、固定座;222、顶紧套;223、z型槽;224、顶紧杆;225、限位柱。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述。

如图1至图8所示,一种转向架制动器配件的智能压套机,包括底部支承台1、工件固定台2和送料机构3,底部支承台1上表面固定安装有两条直线导轨4,工件固定台2下表面固定安装有滑块5,工件固定台2通过滑块5与水平导轨4滑动连接,工件固定台2上表面安装有涨紧装置6,工件固定台2上表面通过涨紧装置6固定安装有工件7,工件7上表面分别设置有的内轴孔8、外轴孔9和横轴孔10;

送料机构3包括支撑板11,支撑板11通过支撑柱8安装在底部支承台1上方,支撑板11上表面分别固定安装有第一垂直气缸12和横移气缸13,第一垂直气缸12的活塞杆穿过支撑板11固定安装有内轴孔安装部14,横移气缸13的活塞杆端固定安装有横移滑板15,横移滑板15滑动连接在支撑板11上,横移滑板15上表面固定安装有第二垂直气缸16,第二垂直气缸16的活塞杆穿过横移滑板15固定安装有外轴孔安装部17,支撑板11下方固定安装有纵移气缸18,纵移气缸18的活塞杆端固定安装有横轴孔安装部19,内轴孔安装部14、外轴孔安装部17和横轴孔安装部19分别与内轴孔8、外轴孔9和横轴孔10相对应;底部支承台1上表面左右两侧及后侧均安装有压套执行机构20。

在工作时,先将工件7放置在工件固定台2上,并通过涨紧装置6进行涨紧固定,再控制工件固定台2通过滑块5的作用,沿两条直线导轨4的方向移动到送料机构3的正下方,使内轴孔安装部14与工件固定台2上的内轴孔8相对应,再控制第一垂直气缸12的活塞杆运动,以带动内轴孔安装部14向下移动,使内轴孔安装部14上的衬套安装到内轴孔8内,再控制底部支承台1左右两侧的压套执行机构20将衬套压入工件;再控制横移气缸13的活塞杆带动横移滑板15沿支撑板11运动到指定位置,使横移滑板15下方的外轴孔安装部17与外轴孔9相对应,再控制第二垂直气缸16的活塞杆带动外轴孔安装部17向下移动,使外轴孔安装部17上的衬套安装到外轴孔9内,再控制底部支承台1左右两侧的压套执行机构20将衬套压入工件;再控制纵移气缸18的活塞杆带动横轴孔安装部19运动到指定位置,使横轴孔安装部19上的衬套安装到横轴孔10内,并控制底部支承台1后侧的压套执行机构20将衬套压入工件;压装完成后,控制横轴孔安装部19,内轴孔安装部14和外轴孔安装部17移动至初始位置,再控制工件固定台2复位,将压装完成的工件7退出下料即可,本发明只需要通过人工一次性上装工件与上装衬套,即能完成全部压装过程,各部分的动作衔接配合紧凑,避免了由于人为因素将不良品流入下道工序。

在本实施例中,涨紧装置6包括固定条61、涨紧条62和两个涨紧块63,工件固定台2上表面开设有安装槽,固定条61固定安装在安装槽的一侧,涨紧条62活动连接在安装槽的另一侧,涨紧块63固定连接在涨紧气缸64的伸缩端,且涨紧块63的上端部活动连接在固定条61和涨紧条62之间,涨紧气缸64固定安装在工件固定台2的下方。

相对应的,在工件7的下表面中也设置有限位槽,在将工件7安装在工件固定台2上,并使固定条61和涨紧条62均位于工件7下表面的限位槽内,再控制涨紧气缸64带动涨紧条62向上移动,以挤压涨紧条62向限位槽的边缘方向移动,继而实现对工件7的涨紧固定作用。

在本实施例中,底部支承台1上表面固定安装有阻挡装置21,阻挡装置21的检测端与涨紧气缸64相对应。通过阻挡装置21以实现对工件固定台2移动位置的限位,以保证工件固定台2在复位时,能够复位到指定位置。

在本实施例中,工件固定台2上表面一侧固定安装有栓式顶紧装置22,栓式顶紧装置22包括固定座221,固定座221上方设置有顶紧套222,顶紧套222外表面开设有z型槽223,顶紧套222内活动连接有顶紧杆224,顶紧杆224外表面固定安装有限位柱225,限位柱225活动连接在z型槽223内。在将工件7安装在工件固定台2上之后,可将顶紧杆224沿顶紧套222内部向工件7方向移动,并通过限位柱225在z型槽223内进行限位固定,以实现对工件7的顶紧固定作用。

在本实施例中,底部支承台1上方固定安装有防护框架23,防护框架23上固定安装有触摸控制屏24,触摸控制屏24与中央控制系统信号连接,中央控制系统的信号输出端分别与涨紧装置6、第一垂直气缸12、横移气缸13、第二垂直气缸16、纵移气缸18、内轴孔安装部14、外轴孔安装部17、横轴孔安装部19和压套执行机构20信号连接,底部支承台1上方安装有急停开关25,急停开关25与中央控制系统信号连接。通过触摸控制屏24以实现对整个装置参数的控制,并通过中央控制系统实现对涨紧装置6、第一垂直气缸12、横移气缸13、第二垂直气缸16、纵移气缸18、内轴孔安装部14、外轴孔安装部17、横轴孔安装部19和压套执行机构20的自动化控制。

在本实施例中,防护框架23两侧均固定安装有对射光栅26,对射光栅26与中央控制系统信号连接。通过对射光栅26的光幕通断信号状态来进行内部电路处理,从而实现控制整个装置停止或者发出安全警报等动作,以保证操作人员的安全。

在本实施例中,压套执行机构20包括伸缩油缸201,伸缩油缸201固定安装在底部支承台1上方,伸缩油缸201的伸缩杆上固定安装有位移传感器202和压力传感器203,位移传感器202的检测端头与位移导杆204相对应,位移导杆204通过固定板固定安装在底部支承台1上方。通过位移传感器202和压力传感器203分别检测伸缩油缸201的伸缩杆端的位移信号和压力信号,并将位移信号和压力信号传输到中央控制系统,可通过中央控制系统对信号进行处理分析,以实现对整个压套执行机构20的精确控制。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。