一种厚板分段钻孔方法及钻孔机

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及厚板钻孔技术领域,尤其涉及一种厚板分段钻孔方法及钻孔机。

背景技术

在PCB行业,通信板、雷达板以及特殊板材,例如军工板材等,有着压合层数多、铜箔厚度厚、板材基材硬度高、成品板总厚度较厚等特点,在加工这类板材时,单孔加工通常无法一次完成,因为切屑负载过大,下钻行程过长一次钻透极易产生断刀,需要分段进行钻孔加工,称为分段钻,以防止因负载过大导致断刀、孔壁不直、钻头发热、排屑不良等问题的发生,确保加工品质和加工精度。

当前加工厚板分段主要遇到的难点如下:不允许断刀或者个别不可取出的断刀,因为板材厚,刀具一旦断在板材中可能导致无法取出,塞在孔内,造成整板电路失效,造成报废。

因此,分段钻加工的分段数量也是一个重要的考量因素。若分段过少,例如分三段,虽然加工效率高,但是断刀严重,报废率高。若分段过多,虽然明显减少断刀,但是效率大幅降低,并且分段的次数较多时,每次下钻行程短,下钻次数多,电机往复运动频繁,造成电机发热大,同时加工效率低下。因此,现阶段的加工通常是以不断刀为前提,保证良品率的情况下,尽量缩短分段次数进行加工,但是如此分段次数还是处于比较多的状态,影响加工效率。

发明内容

本发明的一个目的在于提供一种厚板分段钻孔方法,能够提高钻孔效率,避免断刀。

为达此目的,本发明采用以下技术方案:

一种厚板分段钻孔方法,包括以下步骤:

步骤1:刀具以第一转速钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;

步骤2:刀具钻入板材的同时逐渐提高刀具下钻速度直至达到设定下钻速度,刀具继续钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;

循环步骤2,直至刀具下钻至最终深度。

作为优选,刀具每段下钻的距离相同。

作为优选,刀具后一段下钻的距离小于前一段下钻的距离。

作为优选,在步骤2中,刀具钻入板材之前还包括:

降低刀具转速至第二转速。

作为优选,在步骤2中,刀具钻入板材的同时,逐渐提高刀具转速至第一转速。

作为优选,所述第二转速为所述第一转速的50%~70%。

作为优选,刀具每次下钻一定距离后,保持刀具所在位置并维持第一转速的时间相同。

作为优选,刀具每次下钻一定距离后,保持当前所在位置并维持第一转速的时间逐次增加。

作为优选,还包括刀具下钻至最终深度后,完全退出板材。

本发明的一个目的在于提供一种钻孔机,能够提高钻孔效率,避免断刀。

为达此目的,本发明采用以下技术方案:

一种钻孔机,所述钻孔机采用如上所述的厚板分段钻孔方法。

本发明的有益效果:

本发明提供了一种厚板分段钻孔方法,包括以下步骤:步骤1:刀具以第一转速钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;步骤2:刀具钻入板材的同时逐渐提高刀具下钻速度直至达到设定下钻速度,刀具继续钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;循环步骤2,直至刀具下钻至最终深度。通过每次分段不进行回刀,保证孔壁光洁度;通过在钻入板材的同时逐渐提高下钻速度,刀具在板内再次进刀加速的速度较小,能够降低刀具切入板材时受到的轴向力冲击,避免断刀。该厚板分段钻孔方法可以实现少分段加工,不仅不易产生断刀,还能达到大幅度提高加工效率的效果。

附图说明

图1是本发明提供的厚板分段钻孔方法在多个时刻时刀具位置的结构示意图;

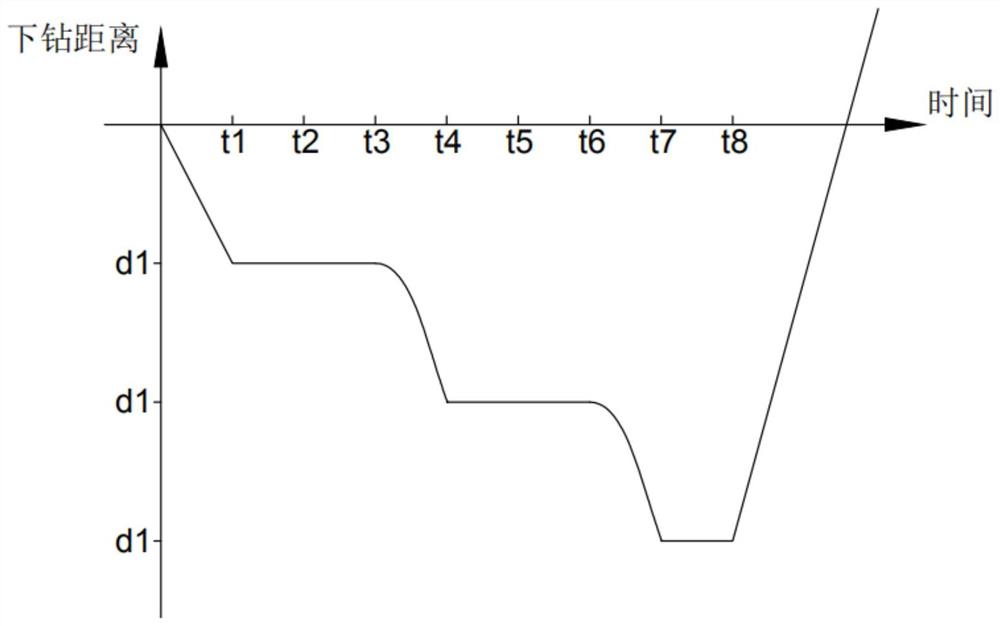

图2是本发明提供的厚板分段钻孔方法中下钻距离与时间的关系图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

本实施例提供了一种厚板分段钻孔方法,包括以下步骤:

步骤1:刀具以第一转速钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;

步骤2:

降低刀具转速至第二转速;

刀具钻入板材的同时,逐渐提高刀具下钻速度直至达到设定下钻速度,并且逐渐提高刀具转速至第一转速,刀具继续钻入板材一段距离,保持刀具所在位置并维持第一转速一段时间;

循环步骤2,直至刀具下钻至最终深度。

刀具下钻至最终深度后,完全退出板材。

如图1和图2所示,本实施例以分三段来加工,对该厚板分段钻孔方法进行详细介绍。在0~t1时段,刀具以第一转速钻入板材,此时下钻速度保持设定速度,钻入深度为d1;在t1~t2时段,刀具以第一转速保持在d1深度;在t2~t3时段,刀具的转速由第一转速降至第二转速;在t3~t4时段,刀具转速由第二转速逐渐提高至第一转速,同时,刀具继续钻入板材,且下钻速度由零逐渐增大至设定下钻速度,钻至d2深度;在t4~t5时段,刀具以第一转速保持在d2深度;在t5~t6时段,刀具的转速由第一转速降至第二转速;在t6~t7时段,刀具转速由第二转速逐渐提高至第一转速,且下钻速度由零逐渐增大至设定下钻速度,同时,刀具继续钻入板材,钻至d3深度;在t7~t8时段,刀具以第一转速保持在d3深度;在t8时刻之后,刀具退出板材。

其中,在0~t1时段时,刀具以正常钻孔方式钻入板材;在t1~t2时段、t3~t4时段、t5~t6时段,刀具保持在对应深度,不进行回刀,能够保证孔壁光洁度,同时保持第一转速不变,用于完成排屑和刀具冷却。

由于第一次下钻时,板材顶部通常盖有铝板,确保板面压平,铝的材质较软,可以帮助刀刃接触时有一定的缓冲,帮助排屑和散热,而从第二次下钻开始,刀具若以设定的下钻速度及第一转速直接切入板材,板材的硬度较高,同时为了保持恒定的切入速度,刀具接触板内材料的瞬间冲击会导致刀具轴向受力突变,轻微的会导致刀具产生微形变,产生钻孔精度的误差,严重的刀具无法承受冲击断在板材中。因此,参照图2所示,在每段钻孔及排屑完成后、下一段钻孔前,如t2~t3时段、t4~t5时段、t6~t7时段,刀具转速由第一转速降至第二转速,能够降低刀具在板内下一次进刀加速的速度,降低刀具切入板材时受到的轴向力冲击,避免断刀。通过放缓加速的设置,使得刀具切入板材的速度由慢而块,使刀具逐步受力,不产生突变,降低刀具变形和断刀的概率。

第二转速为第一转速的50%~70%。例如,第二转速为第一转速的50%、55%、60%、65%、70%,在该范围内,刀具在每次以第二转速切入板材时受到的轴向冲击力较小,同时又能保证具有一定的切入速度,能够有效地进行钻孔。

本实施例中,刀具每段下钻的距离可以相同。在钻入前,根据所需钻孔的深度对刀具的下钻行程进行分段,多个分段的距离可以相同,即d1-0=d2-d1=d3-d2。

刀具每段下钻的距离也可以不同。由于刀具钻入时受孔深、板材厚度等因素的影响,在不同深度时受到的负载不同。通常情况下,刀具钻入越深,所承受的负载越大,刀具更易断裂,因此,刀具后一段下钻的距离小于前一段下钻的距离。

本实施例中,刀具每次下钻一定距离后,保持刀具所在位置并维持第一转速的时间可以相同。

刀具每次下钻一定距离后,保持刀具所在位置并维持第一转速的时间也可以不同。由于刀具钻入较深时,受孔深的影响,刀具散热及排屑均较慢,为此,刀具每次下钻一定距离后,保持当前所在位置并维持第一转速的时间逐次增加。通过逐次增加时间,能够保证刀具有效散热及有效排屑。

该厚板分段钻孔方法通过每次分段不进行回刀,保证孔壁光洁度,通过保持刀具所在位置并维持第一转速一段时间来完成排屑和刀具冷却;通过降低刀具转速至第二转速来降低刀具在板内再次进刀加速的速度,降低刀具切入板材时受到的轴向力冲击,避免断刀。该厚板分段钻孔方法可以实现少分段加工,不仅不易产生断刀,还能达到大幅度提高加工效率的效果。

本发明的另一个目的在于提供一种钻孔机,该钻孔机采用上述的厚板分段钻孔方法,能够提高钻孔效率,避免断刀。

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。