一种氩弧焊自动焊接专机

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及薄板焊接技术领域,特别是一种氩弧焊自动焊接专机。

背景技术

目前国内外对于低碳钢、低合金钢和不锈钢薄板(特别是1.0mm以下的薄板)基本上采用以下三种焊接方式:

(1)钨极气体保护焊;

(2)熔化极气体保护电弧焊;

(3)等离子弧焊。

在以上三种焊接方式中,钨极气体保护焊是常用的是氩弧焊,即采用氩气做为保护气体,一般多用于有色金属的焊接,如不锈钢等;熔化极气体保护电弧焊应用较多的是二氧化碳气体保护焊,多用于低碳钢和低合金钢等黑色金属的焊接;等离子弧焊,因工艺参数调节困难,设备、电气控制线路结构复杂,设备费用较高,一般是氩弧焊的2-5倍,所以应用较少。

机器人焊接则成本太高,现在的氩弧焊薄板焊接绝大部分通过人工操作,费时费力且质量不稳定,而且,氩弧焊焊接作业存在三方面对环境、人体的有害因素:

(1)放射性

钍钨极中的钍是放射性元素,虽在焊接作业时钍钨极的放射剂量很少,在允许的范围内,但如果放射性气体或微粒进入人体做为放射源,则会严重影响身体健康。

(2)高频电场

采用高频引弧时,产生高频电场强度在60-110V/M之间,超过卫生标准(20V/M)的数倍。

(3)产生有害气体——臭氧和氮氧化物

氩弧焊焊接时,弧柱温度很高,紫外线放射强度远远大于电弧焊,所以在焊接过程中会产生大量的臭氧和氮氧化物,尤其是臭氧浓度远远超出卫生标准,对人体影响很大,是氩弧焊的主要有害因素之一。

发明内容

基于此,针对上述问题,有必要提出一种氩弧焊自动焊接专机,该氩弧焊自动焊接专机能实现精准快速焊接,提高工作效率,减少人工成本;焊接表面平整,光滑,无毛刺,提高产品质量;另在焊接中减少对人体的伤害。

本发明的技术方案是:一种氩弧焊自动焊接专机,包括龙门焊接机架、焊枪、丝杆传动系统、伺服电机系统、电控系统、视觉系统和主控系统,所述视觉系统的输入端和输出端分别与所述主控系统第一输出端和第一输入端连接,所述电控系统的输入端与主控系统的第二输出端连接,所述电控系统的输出端与所述伺服电机系统的输入端连接,所述的丝杆传动系统由所述的伺服电机系统驱动,所述的丝杆传动系统设于所述的龙门焊接机架上,所述的焊枪设于所述的丝杆传动系统上,所述的氩弧焊自动焊接专机工作流程如下:

(1)通过视觉系统取得焊缝点位图形,将点位图形发送给主控系统;

(2)主控系统根据点位图形进行数学运算,获取焊缝的实际坐标值;

(3)主控系统根据焊缝的实际坐标值计算出焊枪的运动轨迹;

(4)主控系统根据运动轨迹生成控制信息发送给电控系统;

(5)电控系统根据主控系统发来的控制信息控制伺服电机系统;

(6)伺服电机系统带动丝杆传动系统按照运动轨迹运动;

(7)丝杆传动系统带动焊枪运动进行焊接。

首先通过视觉系统拍照,取得焊缝点位图形,然后进行数学运算,获取焊缝的实际坐标值发送给伺服执行机构,执行机构接到指令后,按坐标值进行轨迹焊接。

电气部分由主控系统、视觉系统、电控系统、伺服电机系统硬件组成。采用视觉成像分析功能以及自动化控制技术完成平面焊接动作。该系统整体结构通过软件驱动协调龙门式焊接设备和焊枪运动,进行多轴插补。

优选的,所述的视觉系统由工业相机组成。

优选的,所述的丝杆传动系统包括第一传动丝杆、第二传动丝杆、第三传动丝杆和第四传动丝杆,所述的第一传动丝杆和第二传动丝杆平行设置,所述的第三传动丝杆垂直于所述的第一传动丝杆,且所述的第三传动丝杆的两端分别活动连接于所述第一传动丝杆和第二传动丝杆的丝杆上,所述的第四传动丝杆竖直设置于所述的第三传动丝杆上,所述的第四传动丝杆上设有所述的焊枪。

通过四个传动丝杆行成X、Y、Z轴控制,实现精准快速焊接,提高工作效率,减少人工成本;焊接表面平整,光滑,无毛刺,提高产品质量。

优选的,所述的丝杆传动系统采用研磨级丝杆螺母和直线轴承及同心轴承零部件达到机械精度要求。

优选的,所述的电控系统包括总线型驱动器和运动控制器,所述运动控制器用于采集每个驱动器上的IO状态,并根据采集到的IO状态控制所述的伺服电机系统。

优选的,所述的主控系统采用绝对值编码器进行半闭环控制或者全闭环控制。

本发明的氩弧焊自动焊接专机搭配自动送料装置后可实现全自动化的送料及焊接加工,使得焊接效率更高。

本发明的有益效果是:

(1)本发明能实现精准快速焊接,提高工作效率,提升产能,减少人工成本;

(2)本发明焊接表面平整,光滑,无毛刺,提高产品质量;

(3)本发明采用机械控制自动化焊接,避免了焊接中对人体的伤害。

附图说明

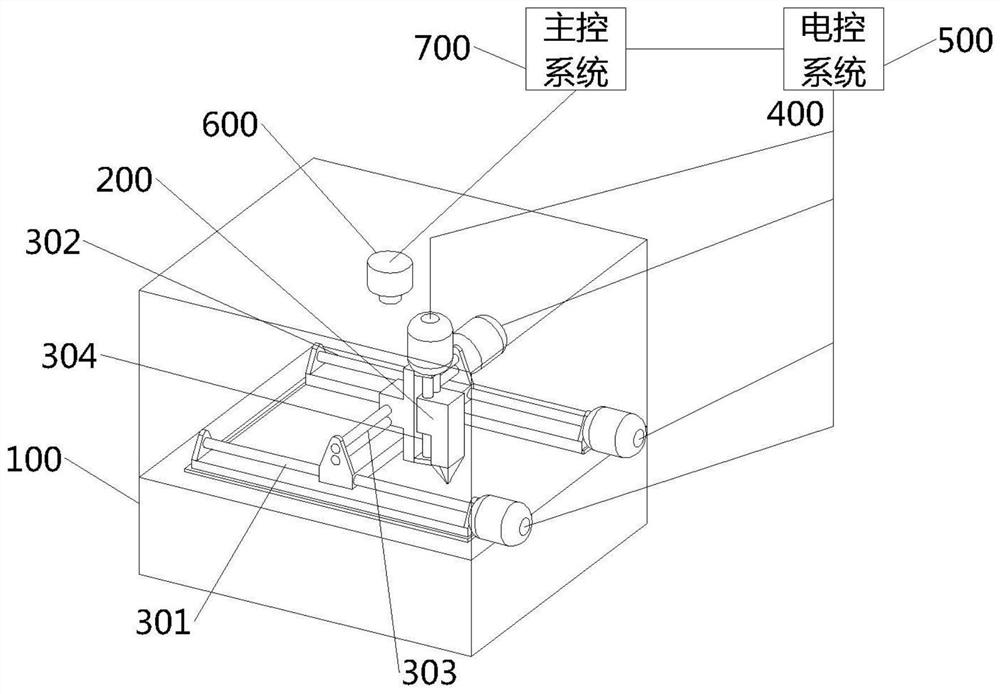

图1为本发明实施例的结构示意图;

图2为本发明实施例的工作流程示意图。

附图标记:100-龙门焊接机架,200-焊枪,300-丝杆传动系统,400-伺服电机系统,500-电控系统,600-视觉系统,700-主控系统。

具体实施方式

下面结合附图对本发明的实施例进行详细说明。

实施例一

如图1所示,一种氩弧焊自动焊接专机,包括龙门焊接机架100、焊枪200、丝杆传动系统300、伺服电机系统400、电控系统500、视觉系统600和主控系统700,所述视觉系统600的输入端和输出端分别与所述主控系统700第一输出端和第一输入端连接,所述电控系统500的输入端与主控系统700的第二输出端连接,所述电控系统500的输出端与所述伺服电机系统400的输入端连接,所述的丝杆传动系统300由所述的伺服电机系统400驱动,所述的丝杆传动系统300设于所述的龙门焊接机架100上,所述的焊枪200设于所述的丝杆传动系统300上。

如图2所示,所述的氩弧焊自动焊接专机工作流程如下:

(1)通过视觉系统取得焊缝点位图形,将点位图形发送给主控系统;

(2)主控系统根据点位图形进行数学运算,获取焊缝的实际坐标值;

(3)主控系统根据焊缝的实际坐标值计算出焊枪的运动轨迹;

(4)主控系统根据运动轨迹生成控制信息发送给电控系统;

(5)电控系统根据主控系统发来的控制信息控制伺服电机系统;

(6)伺服电机系统带动丝杆传动系统按照运动轨迹运动;

(7)丝杆传动系统带动焊枪运动进行焊接。

实施例二

本实施例在实施例一的基础上,所述的视觉系统600采用工业相机。

实施例三

本实施例在实施例一的基础上,所述的丝杆传动系统300包括第一传动丝杆301、第二传动丝杆302、第三传动丝杆303和第四传动丝杆304,所述的第一传动丝杆301和第二传动丝杆302平行设置,所述的第三传动丝杆303垂直于所述的第一传动丝杆301,且所述的第三传动丝杆303的两端分别活动连接于所述第一传动丝杆301和第二传动丝杆302的丝杆上,所述的第四传动丝杆304竖直设置于所述的第三传动丝杆303上,所述的第四传动丝杆304上设有所述的焊枪200。

实施例四

本实施例在实施例三的基础上,所述的丝杆传动系统300采用研磨级丝杆螺母和直线轴承及同心轴承零部件达到机械精度要求。

实施例五

本实施例在实施例一的基础上,所述的电控系统500包括总线型驱动器和运动控制器,所述运动控制器用于采集每个驱动器上的IO状态,并根据采集到的IO状态控制所述的伺服电机系统。

实施例六

本实施例在实施例一的基础上,所述的主控系统700采用绝对值编码器进行半闭环控制或者全闭环控制。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。