非金属脆性材料的激光焊接修复方法及装置

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及修复技术领域,具体涉及一种激光焊接修复方法及装置。

背景技术

目前,面对玻璃、陶瓷或珠宝等非金属脆性材料出现的裂纹一般只能采用针管在裂纹处滴入胶水粘结或类似“金镶玉”方法掩盖或CO

激光加工由于具有精度高、效率高、易成型、无接触、无污染、热影响区小、非线性吸收和加工范围广等优点,被广泛应用于精细加工制造领域。作为激光加工技术的一个分支激光焊接修复技术,相比采用针管在玻璃、陶瓷或珠宝等裂纹处滴入胶水粘结或类似“金镶玉”的方法掩盖或CO

发明内容

本发明的目的在于避免现有技术的缺陷而提供一种非金属脆性材料的激光焊接修复方法,解决目前玻璃、陶瓷或珠宝等非金属脆性材料使用过程中出现裂纹后修复难度大、修复昂贵,无法达到美观无痕、无缝修复,导致较大经济损失的问题。

为解决以上技术问题,本发明的技术方案包括以下步骤:一种非金属脆性材料的激光焊接修复方法,包括以下步骤:

1)清洗、加热步骤:将有裂纹的非金属脆性材料放于超声波溶液中清洗3-5分钟,用试镜纸擦拭后吹干或自然风干,然后放入保温炉中预热20-30分钟,直至非金属脆性材料的温度达到400-500℃,取出非金属脆性材料;

2)固定步骤:将步骤1)处理后的非金属脆性材料固定在微米级三维运动平台上,引入激光光源,将光源聚焦在非金属脆性材料的裂纹处,由计算机控制三维运动平台带动非金属脆性材料相对于激光聚焦点实现微米级移动;

3)扫描步骤:通过3D视觉系统扫描裂纹的形状和深度,确定裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹;所述的修复轨迹分为二维平面运动轨迹或三维立体运动轨迹或两者混合使用。

4)激光参数设定步骤:依据步骤3)的扫描结果,设定激光光源参数:设置波长为0.492μm—400μm、脉宽为纳秒或皮秒或飞秒或阿秒、功率为0.1-5W、重频为500KHz-2Mkz、光斑直径为5-8μm;

5)激光修复步骤:依据步骤3)扫描确定的裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹,进行至少两次的飞秒激光分层修复;层间间距应小于光斑直径值,修复速度小于或等于0.02-2mm/s;

6)修复后处理步骤:将焊接修复好的非金属脆性材料按照常规退火流程进行降温处理,去除热应力,防止裂纹和气泡产生;再用氢氟酸浸泡、清洗修复处表面15-20分钟,去除表面残留物,整个修复过程完成。

进一步的,所述步骤3)中的二维平面运动轨迹为水平方形路线、竖直方形路线、水平圆形路线、水平椭圆形路线的结合;三维立体运动轨迹为立体螺旋形路线、立体直线路线、立体无规则曲线路线的结合;在其他参数相同的情况下,依据修复表面粗糙度值由低到高,四种二维平面运动轨迹可选顺序为:水平圆形路线、水平椭圆形路线、水平方形路线、竖直方形路线,即近似圆形的二维轨迹修复表面呈现出更低的表面粗糙度值,三种三维立体运动轨迹可选顺序为:立体螺旋形路线、立体无规则曲线路线、立体直线路线,同样近似圆形的三维轨迹修复表面呈现出更低的表面粗糙度值,由于立体路线修复有纵向力的作用,相比水平路线表面粗糙度值略高,但修复处材质更加均匀。

进一步的,还包括7)性能指标检测步骤:对修复后非金属脆性材料进行抗压、抗冲击、耐高温、耐腐蚀和残余应力的指标检测,以保障修复质量。

进一步的,所述的步骤4)中所述的波长范围选择为为红外或绿光或紫外光的波长范围。

进一步的,所述的步骤5)中还包括多辐照处理和跳跃间断焊优化修复步骤;所述的多辐照处理是通过多光束同时辐照或单光束多次辐照焊接修复,消除气泡和残余应力,弱化单次辐照修复造成的裂纹抗损伤性能衰减;所述的跳跃间断焊是采用跳跃间断焊接可有效实现玻璃内部点裂纹修复。

进一步的,所述的非金属脆性材料为玻璃或陶瓷或珠宝。

本发明还提供一种非金属脆性材料的激光焊接修复装置,包括微米级三维运动平台和用于产生激光光源的Pharos飞秒激光系统,所述的带裂纹的非金属脆性材料安装在三维运动平台上,在所述Pharos飞秒激光系统发出光源的光路方向上依次设有衰减片、至少一个全反射镜、光阑、物镜,使所述光源垂直射在非金属脆性材料的裂纹上;还包括计算机和3D视觉系统,计算机与所述的Pharos飞秒激光系统、三维运动平台及3D视觉系统电性连接,3D视觉系统对非金属脆性材料的裂纹进行扫描,并将裂纹的形状和深度发送至计算机,计算机用于确定裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹,同时设定激光参数,从而控制三维运动平台和Pharos飞秒激光系统进行裂纹修复。

进一步的,所述的全反射镜包括三个,所三个全反射镜将所述的光源调整为垂直向下的光源,并垂直通过所述的光阑和物镜,使光源垂直聚焦在非金属脆性材料的裂纹处。

进一步的,所述的非金属脆性材料通过气动、电动或磁力夹具固定安装在微米级三维运动平台上。

进一步的,所述的三维运动平台的型号为model:Zolix TSMT-4;所述的计算机上安装有3D视觉系统扫描信息处理软件,实现对裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹的确定,并设定激光参数。

本发明的有益效果是:本发明提供的激光焊接技术,通过设定波长、脉宽、功率、重频、光斑直径、修复速度、修复间距、修复路线和修复层距等参数,将深度不同的裂纹分层焊接,实现玻璃、陶瓷或珠宝等非金属脆性材料上裂纹的有效修复,大大降低经济损失。本发明相比采用针管在玻璃、陶瓷或珠宝等裂纹处滴入胶水粘结或类似“金镶玉”方法掩盖或CO

附图说明

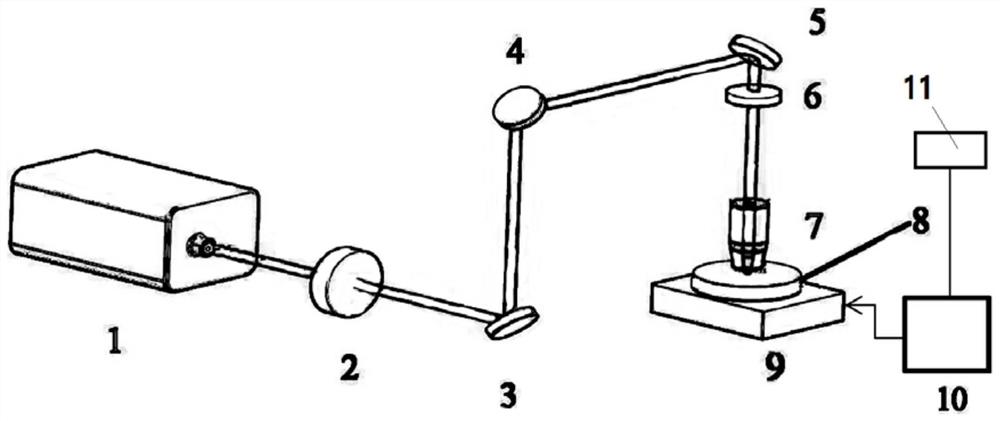

图1是本发明提供的焊接装置示意图;

图中,1是Pharos飞秒激光系统;2是衰减片;3是全反射镜1;4是全反射镜2;5是全反射镜3;6是光阑;7是物镜;8是带裂纹的非金属脆性材料;9是三维运动平台(model:ZolixTSMT-4);10是计算机;

图2是本发明所述激光焊接修复轨迹图;

图2(a)为焊接修复时模拟的十字焊面,用以表示水平和竖直方向;图2(b)为水平方形路线;图2(c)为竖直方形路线;图2(d)为水平圆形路线;图2(e)为立体螺旋形路线。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1:一种非金属脆性材料的激光焊接修复方法,包括以下步骤:

1)清洗、加热步骤:将有裂纹的非金属脆性材料放于超声波溶液中清洗3-5分钟,用试镜纸擦拭后吹干或自然风干,然后放入保温炉中预热20-30分钟,直至非金属脆性材料的温度达到400-500℃,取出非金属脆性材料;

2)固定步骤:将步骤1)处理后的非金属脆性材料固定在微米级三维运动平台上,引入激光光源,将光源聚焦在非金属脆性材料的裂纹处,由计算机控制三维运动平台带动非金属脆性材料相对于激光聚焦点实现微米级移动;

3)扫描步骤:通过3D视觉系统扫描裂纹的形状和深度,确定裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹;所述的修复轨迹分为二维平面运动轨迹或三维立体运动轨迹或两者混合使用;所述的二维平面运动轨迹为水平方形路线、竖直方形路线、水平圆形路线、水平椭圆形路线的结合;三维立体运动轨迹为立体螺旋形路线、立体直线路线、立体无规则曲线路线的结合;在其他参数相同的情况下,依据修复表面粗糙度值由低到高,四种二维平面运动轨迹可选顺序为:水平圆形路线、水平椭圆形路线、水平方形路线、竖直方形路线,即近似圆形的二维轨迹修复表面呈现出更低的表面粗糙度值,三种三维立体运动轨迹可选顺序为:立体螺旋形路线、立体无规则曲线路线、立体直线路线,同样近似圆形的三维轨迹修复表面呈现出更低的表面粗糙度值,由于立体路线修复有纵向力的作用,相比水平路线表面粗糙度值略高,但修复处材质更加均匀。

4)激光参数设定步骤:依据步骤3)的扫描结果,设定激光光源参数:设置波长为0.492μm—400μm、脉宽为纳秒或皮秒或飞秒或阿秒、功率为0.1-5W、重频为500KHz-2Mkz、光斑直径为5-8μm;所述的波长范围选择为为红外或绿光或紫外光的波长范围;

5)激光修复步骤:依据步骤3)扫描确定的裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹,如图2所示的修复轨迹,进行至少两次的飞秒激光分层修复;层间间距应小于光斑直径值,修复速度小于或等于0.02-2mm/s;

6)修复后处理步骤:将焊接修复好的非金属脆性材料按照常规退火流程进行降温处理,去除热应力,防止裂纹和气泡产生;再用氢氟酸浸泡、清洗修复处表面15-20分钟,去除表面残留物,整个修复过程完成。

7)性能指标检测步骤:对修复后非金属脆性材料进行抗压、抗冲击、耐高温、耐腐蚀和残余应力的指标检测,以保障修复质量。

所述的非金属脆性材料为玻璃或陶瓷或珠宝。

实验例:本实验例所述激光为飞秒激光,波长为1030nm,脉宽为1000fs。

所述功率范围0.1-5W为佳。当采用功率0.1W时,修复后裂纹处微观起伏较小;继续增大功率至5W,裂纹处表面粗糙度值持续减小;当功率大于5W时,裂纹处及附近出现不平的沟壑,这是因为过大的激光功率使得石英玻璃修复处产生了烧蚀和材料去除。因此,修复效果随着激光功率的增大先变好后变差。本实验例采用功率为3W。

优选的,所述激光重频范围500KHz-2Mkz为佳。当采用重频低于500KHz的低重频焊接修复时,裂纹修复效果较差;当采用重频500KHz-2Mkz的高重频焊接修复时,裂纹修复效果较好;当重频继续增大时,裂纹处会出现新的微裂纹;因此重频需在合理范围内选取。本实验例采用重频为1Mkz。

优选的,所述激光光斑直径范围5-8μm为佳。适合激光焊接修复的合适光斑为光强呈高斯分布、形状大致呈圆形,光斑X轴和Y轴相差不超过8%。激光光斑直径越大,能量分布区域越宽,越易形成稳定均匀的表面张力区,从而降低表面粗糙度值,裂纹修复效果越好;但过大的光斑直径会造成能量过于分散,影响修复效果;因此光斑直径需在合理范围内选取。本实验例采用光斑直径为6μm。

优选的,所述激光修复速度小于或等于2mm/s为佳。本实验例采用修复速度为0.5mm/s。

优选的,所述激光修复间距应控制在微米量级为佳。可依据裂纹宽度调整。本实验例采用修复间距为5μm。

优选的,所述激光修复路线可为水平方形路线、竖直方形路线、水平圆形路线、水平椭圆形路线和立体螺旋形路线等,路线可依据不同裂纹改变。本实施例采用修复路线为水平圆形路线。

优选的,所述激光修复层距应控制在微米量级为佳。可依据裂纹深度调整,将深度不同的裂纹分层焊接修复。本实验例采用修复层距为3μm。

实施例2:与实施例1相同,不同的是所述的步骤5)中还包括多辐照处理和跳跃间断焊优化修复步骤;所述的多辐照处理是通过多光束同时辐照或单光束多次辐照焊接修复,消除气泡和残余应力,弱化单次辐照修复造成的裂纹抗损伤性能衰减;所述的跳跃间断焊是采用跳跃间断焊接可有效实现玻璃内部点裂纹修复。

实施例3:如图1所示,本发明还提供一种非金属脆性材料的激光焊接修复装置,包括微米级三维运动平台9和用于产生激光光源的Pharos飞秒激光系统1,所述的带裂纹的非金属脆性材料8安装在三维运动平台9上,在所述Pharos飞秒激光系统1发出光源的光路方向上依次设有衰减片2、至少一个全反射镜、光阑6、物镜7,所述的全反射镜包括第一全反射镜3、第二全反射镜4、第三全反射镜5,所述的三个全反射镜将所述的光源调整为垂直向下的光源,并垂直通过所述的光阑6和物镜7,使光源垂直聚焦在非金属脆性材料8的裂纹上;还包括计算机10和3D视觉系统11,计算机10与所述的Pharos飞秒激光系统1、三维运动平台9和3D视觉系统11电性连接,3D视觉系统11对非金属脆性材料8的裂纹进行扫描,并将裂纹的形状和深度发送至计算机10,计算机10用于确定裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹,同时设定激光参数,从而控制三维运动平台9和Pharos飞秒激光系统1进行裂纹修复。所述金属脆性材料通过气动、电动或磁力夹具固定安装在微米级三维运动平台上。所述的三维运动平台的型号为model:Zolix TSMT-4;所述的计算机10上安装有3D视觉系统扫描信息处理软件,实现对裂纹修复横向间距、层间竖直间距、修复层数和修复轨迹的确定,并设定激光参数。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。