一种轴承胶圈与钢珠的组装机构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及轴承装配设备技术领域,具体为一种轴承胶圈与钢珠的组装机构。

背景技术

胶圈轴承是电动工具行业的主要核心部件,具有价格便宜、重量轻盈、运行噪音小等特性,且广泛应用于手电钻上。胶圈轴承在组装时需要将钢珠装配到胶圈上的胶圈环孔内,每一个胶圈内需要装填几十个钢珠,而先有生产方式大多还采用人工手动填珠的方式,人工填珠已经无法满足生产要求,主要原因有:人工成本费用增加,导致生产利润降低;人工装填速度慢,而且装填精度低,无法提高生产质量,不能满足大批量高精度的生产要求。

发明内容

本发明就是针对现有技术存在的上述不足,提供一种轴承胶圈与钢珠的组装机构,实现了填珠-送珠-顶珠-装配的自动化过程,代替人工实现了机械装配,不仅节省了劳动力,降低了成本,而且机械组装速度快、效率高、组装精度更好,组装过程中能够避免人手在组装时对胶圈造成的损伤,保证了胶圈的平整,提高了产品质量。

为实现上述目的,本发明提供如下技术方案:

一种轴承胶圈与钢珠的组装机构,包括填珠机构、机架、送珠机构、顶珠机构、模具和压料机构,所述机架上设有送珠机构,所述填料机构位于送珠机构的上方并将钢珠输送到填料机构内,所述送珠机构的前端设有顶珠机构,顶珠机构的上方设有与机架连接的压料机构,组装时模具位于压料机构与送珠机构之间,所述顶珠机构与送珠机构配合将钢珠从送珠机构内顶出与模具内的胶圈配合。

优选的,所述机架包括支撑座和立柱,所述送珠机构与顶珠机构均固定在支撑座的上端,所述支撑座的两侧设有立柱,所述立柱的上端设有固定板,所述填珠机构与固定板连接。

优选的,所述模具的上端设有胶圈槽,所述胶圈槽设有与胶圈环孔配合的模具环孔。

优选的,所述填珠机构包括钢珠桶和钢珠盒,所述钢珠桶固定在固定板的上端,所述钢珠盒通过送珠管与钢珠桶连通并位于钢珠桶的下方,所述钢珠盒的两侧通过支撑板与支撑座连接,所述钢珠盒的底部设有漏珠孔。

优选的,所述钢珠盒的上端设有盖板,所述盖板与送珠管连接。

优选的,所述送珠机构包括送珠气缸和送珠板,所述送珠气缸固定在支撑座的上端,所述送珠气缸的活塞杆上设有滑板,所述送珠板固定在滑板的上端,所述送珠板的上端设有与漏珠孔配合的送珠槽,所述送珠槽的底部设有顶孔,所述顶孔与模具环孔配合。

优选的,所述支撑座的上端设有滑轨,所述滑板的下端设有与滑轨配合的滑块。

优选的,所述压料机构包括压料气缸和压板,所述压料气缸通过安装板与立柱连接,所述压料气缸的活塞杆上连有压板,所述压板位于模具的上方。

优选的,所述顶珠机构包括顶珠气缸与顶针,所述顶珠气缸固定在支撑座上,顶珠气缸的活塞杆上设有顶块,所述顶块的上端设有与顶孔、模具环孔配合的顶针。

与现有技术相比,本发明的有益效果是:

1、本发明实现了填珠-送珠-顶珠-装配的自动化过程,代替人工实现了机械装配,不仅节省了劳动力,降低了成本,而且机械组装速度快、效率高、组装精度更好,组装过程中能够避免人手在组装时对胶圈造成的损伤,保证了胶圈的平整,提高了产品质量。

2、本发明在填珠与送珠时,钢珠的布置均与胶圈环孔相匹配,大大提高了装配效率,填珠机构通过钢珠桶装入大量钢珠,能够满足装配过程中的钢珠需求,避免了不断添加钢珠的繁琐,而且钢珠添加方便,使用便利。

3、本发明的送珠板,能够实现钢珠的输送,而且在送珠过程中能够对钢珠盒底部的漏珠孔进行封堵,避免钢珠掉落,复位后,漏珠孔与送珠槽又会自动连通进行落珠,结构简单、方便。

4、本发明通过设置顶孔、模具环孔能够对顶针和钢珠起到导向作用,防止了顶针弯曲,模具与压板配合保证了装配过程中胶圈不会滑动,保证了钢珠的装配精度。

附图说明

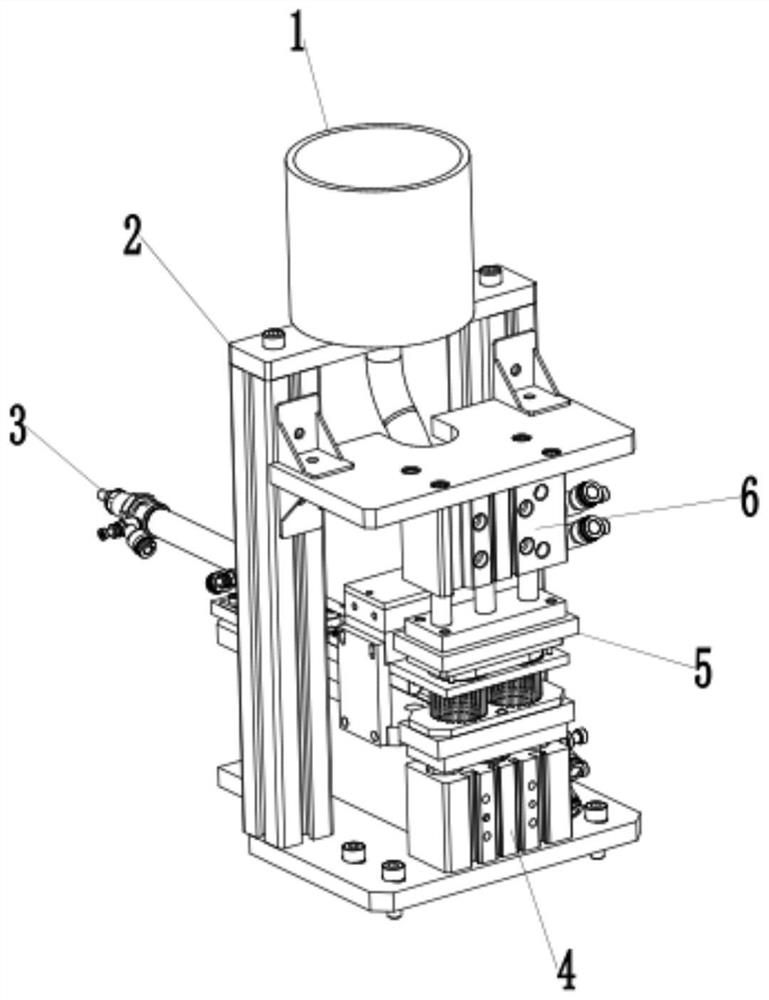

图1为本发明的立体结构示意图;

图2为本发明的左视图;

图3为钢珠盒的结构示意图;

图4为送珠机构与顶珠机构配合的结构示意图;

图5为送珠板的剖视图;

图6为模具的结构示意图;

图7为模具与胶圈的结构示意图。

图中:1-填珠机构;101-钢珠桶;102-送珠管;103-盖板;104-钢珠盒;105-漏珠孔;2-机架;201-固定板;202-立柱;203-支撑座;204-支撑板;205-安装板;3-送珠机构;301-送珠气缸;302-滑板;303-送珠板;304-送珠槽;305-滑轨;306-滑块;307-顶孔;4-顶珠机构;401-顶珠气缸;402-顶块;403-顶针;5-模具;501-模具环孔;502-胶圈槽;6-压料机构;601-压料气缸;602-压板;7-胶圈;701-胶圈环孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-2所示,一种轴承胶圈7与钢珠的组装机构,包括填珠机构1、机架2、送珠机构3、顶珠机构4、模具5和压料机构6,机架2上设有送珠机构3,填料机构位于送珠机构3的上方并将钢珠输送到填料机构内,送珠机构3的前端设有顶珠机构4,顶珠机构4的上方设有与机架2连接的压料机构6,模具5安装在流水线的输送装置上,当组装时模具5被输送到位于压料机构6与送珠机构3之间,胶圈7位于模具5的上端,压料机构6将胶圈7压在模具5上,防止胶圈7滑动,顶珠机构4与送珠机构3配合将钢珠从送珠机构3内顶出与胶圈7上的胶圈环孔701配合,完成组装过程。

其中,如图2所示,机架2包括支撑座203和立柱202,送珠机构3与顶珠机构4均固定在支撑座203的上端,支撑座203的两侧设有立柱202,立柱202的上端设有固定板201,填珠机构1与固定板201连接,压料结构与立柱202连接,位于顶珠机构4的上方。

本申请中各机构的结构与装配过程为:

如图6-7所示,在模具5的上端设有胶圈槽502,胶圈槽502与胶圈7刚好配合,防止胶圈7滑动,胶圈槽502设有与胶圈环孔701配合的模具环孔501,用于输送钢珠,胶圈7被放置在胶圈槽502内,时胶圈环孔701与模具环孔501上下对齐,然后在输送装置的作用下被移动到压料机构6的下方;

如图3所示,填珠机构1包括钢珠桶101和钢珠盒104,钢珠桶101固定在固定板201的上端,钢珠盒104通过送珠管102与钢珠桶101连通并位于钢珠桶101的下方,钢珠盒104的两侧通过支撑板204与支撑座203连接,钢珠盒104的底部设有漏珠孔105,漏珠孔105的数量与间隙与胶圈环孔701一一对应,钢珠通过送珠管102从钢珠桶101进入钢珠盒104内,然后通过漏珠孔105进入送珠机构3,

为了避免由于惯性钢珠进入钢珠盒104内后被弹出,再钢珠盒104的上端设有盖板103,盖板103与送珠管102连接,确保钢珠输送的安全、可靠。

如图4-5所示,送珠机构3包括送珠气缸301和送珠板303,送珠气缸301固定在支撑座203的上端,送珠气缸301的活塞杆上设有滑板302,送珠板303固定在滑板302的上端,送珠板303的上端设有与漏珠孔105配合的送珠槽304,钢珠从钢珠盒104底部的漏珠孔105掉落在送珠槽304内,送珠槽304的底部设有顶孔307,送珠槽304与顶孔307均模具环孔501配合,且顶孔307的直径小于送珠槽304,顶孔307与底部的顶珠机构4配合。

为了减小摩擦,保证送珠板303滑动的流畅性,在支撑座203的上端设有滑轨305,滑板302的下端设有与滑轨305配合的滑块306。

顶珠机构4包括顶珠气缸401与顶针403,顶珠气缸401固定在支撑座203上,顶珠气缸401的活塞杆上设有顶块402,顶块402的上端设有与顶孔307、模具环孔501配合的顶针403。

压料机构6包括压料气缸601和压板602,压料气缸601通过安装板205与立柱202连接,压料气缸601的活塞杆上连有压板602,压板602位于模具5的上方。

具流程为:胶圈7被放置在胶圈槽502内,时胶圈环孔701与模具环孔501上下对齐,然后在输送装置的作用下被移动到压料机构6的下方,定了气缸下压压板602,将胶圈7压紧在模具5上,钢珠从钢珠桶101通过送珠管102进入钢珠盒104,然后通过漏珠孔105掉落在送珠槽304内,在气缸的作用下,推动送珠板303沿滑轨305移动,当送珠槽304与模具环孔501为止对齐后停止,送珠板303在滑动过程中将漏珠孔105堵住,防止了钢珠掉落,此时,顶料气缸启动,使顶针403穿过顶孔307将钢珠顶入模具环孔501然后继续向上并将钢珠顶珠顶入胶圈环孔701内,完成组装过程,组装完毕后,各机构复位,模具5移动更换下一组模具5与胶圈7,重复上述步骤进行组装,依次往复。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。