一种对开机匣焊接纵向法兰边的夹具及其焊接方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于焊接技术领域,具体涉及一种对开机匣焊接纵向法兰边的夹具及其焊接方法。

背景技术

对开机匣(具体见图1、图2)由一个规整的环形机匣沿母线方向切割分为两半,然后在切开开口处焊接四个纵向法兰边形成两半对开机匣,对开机匣通过纵向法兰边上的孔连接装配。对开机匣为薄壁类钛合金机匣,两侧焊接纵向法兰边的端头无约束力,在焊接四个纵向法兰边时容易产生焊接变形,会出现单半机匣向外张开或向内收缩的情况,且由于焊接变形的不确定性,两半对开机匣无法组成一个规整的环形机匣,后续机加时无法保证两半机匣的一致性,最终导致两半机匣无法装配。

发明内容

本发明旨在设计一套对开机匣焊接纵向法兰边的夹具及其焊接方法,利用夹具对两半对开机匣主体和四个法兰边在实施氩弧焊过程中进行约束固定并形成一个规整的环形机匣,减小焊接变形,控制焊接质量,保证两半对开机匣的焊接一致性满足后续机加要求。

本发明采用的技术方案如下:

一种对开机匣焊接纵向法兰边的夹具,包括底座、第一定位止口、内支承块、气管、盖板、第二定位止口以及锁紧装置;

所述底座为带有中心轴的圆盘,中心轴垂直连接在圆盘的中心;

多个所述第一定位止口沿着底座周向连接在底座的端面上,第一定位止口用于定位对开机匣大端面的安装边周向外轮廓;

所述内支承块连接在底座端面上,内支承块的外表面形状与对开机匣内型面一致且与对开机匣内型面贴合;

所述气管连接在内支承块的内侧;

所述盖板与底座上的中心轴末端连接;

多个所述第二定位止口沿着盖板周向连接在盖板下端面,第二定位止口用于定位对开机匣小端面的安装边周向外轮廓;

所述锁紧装置包括压块、顶杆、连杆、调节螺杆、回转手柄、锁紧螺栓、纵梁和活结螺栓;

所述纵梁的底部与底座通过螺栓连接,纵梁的顶部与活节螺栓的一端相连,活节螺栓的另一端与盖板连接;

所述压块与顶杆的一端连接,顶杆的另一端穿过弓形块后与连杆连接,弓形块通过紧定螺栓连接在纵梁上;

所述调节螺杆的一端垂直穿过连杆和弓形架后指向纵梁的表面,且调节螺杆与连杆螺纹连接,调节螺杆的另一端连接回转手柄;

所述锁紧螺栓两侧带有插销,插销通过螺钉连接在对开机匣的中间安装边上,多根锁紧螺栓沿着纵梁的高度方向分布。

优选的,所述第一定位止口共有8块,4块一组形成两个半圆,两个半圆的圆心距为零件纵向法兰边所留余量之和。

优选的,所述压块表面有一条与对开机匣外型面尺寸一致的弧形压紧面。

优选的,所述锁紧螺栓上两侧插销距离为对开机匣中间安装边上两个小孔的孔距。

优选的,所述锁紧螺栓位于对开机匣中间安装边上方。

优选的,所述内支承块内部带有空腔结构,在靠近对开机匣一侧留有与焊缝外形相同的通气槽。

优选的,所述内支承块有两个,分别位于底座的一条直径线两端,其外型面尺寸与对开机匣内型面尺寸相同。

优选的,所述第二定位止口与第一定位止口的分布位置相同,且第二定位止口与第一定位止口中的止口尺寸与对开机匣两个端面安装边的尺寸一致。

优选的,所述第二定位止口和第一定位止口端面平面度为0.01~0.06。

一种对开机匣焊接纵向法兰边的焊接方法,采用前述夹具,包括以下步骤:

步骤一,将两半对开机匣和四个纵向法兰边装入底座,通过第一定位止口支承定位两半对开机匣大端面安装边,内支承块支承纵向法兰边和对开机匣内型面;

步骤二,将锁紧螺栓上的插销插入两半对开机匣上中间安装边上的小孔内,轻拧锁紧螺栓;

步骤三,将盖板装入中心轴,保证第二定位止口定位住对开机匣小端面安装边,拧紧中心轴上的螺母压紧盖板;

步骤四,拧紧活结螺栓保证纵梁上、下端固定;

步骤五,拧紧回转手柄驱动调节螺杆移动,从而使压块压紧对开机匣的外型面,保证外型面处于理论位置;

步骤六,锁紧锁紧螺栓,保证两半对开机匣的一致性;

步骤七,定位焊纵向法兰边,先定位焊对开机匣大、小端面两侧,然后中间安装边两侧,最后沿两侧向中间进行对称定位;

步骤八,氩弧焊纵向法兰边,先焊接大、小端面处法兰边,然后焊接中间安装边处法兰边,最后焊接筒体并沿两侧筒体向中间进行对称焊接。

与现有技术相比,本发明的焊接夹具和焊接方法具有下述优势:

1)采用本发明的夹具和方法,可以对零件进行快速装夹定位加工,两半对开机匣可同时进行焊接,大大缩短了零件的加工周期;

2)采用本发明的夹具和方法,可以有效控制零件的焊接变形,保证了零件的加工质量;

3)采用本发明的夹具和方法,可以保证两半对开机匣的焊接一致性,从而满足后续机加要求。

附图说明

图1为对开机匣零件主视图;

图2为对开机匣零件俯视图;

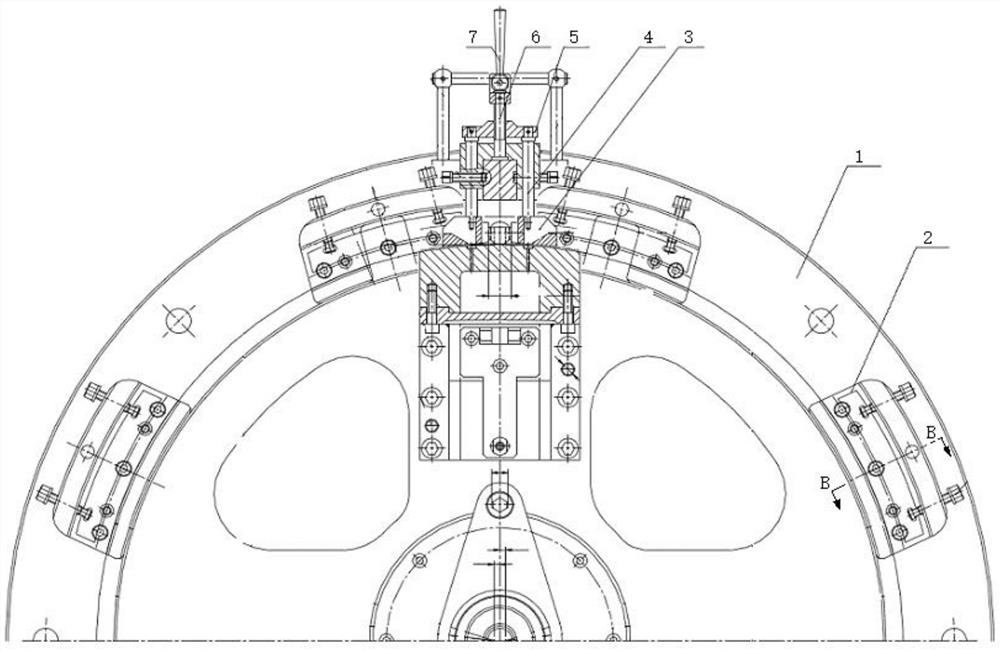

图3为焊接夹具俯视图;

图4为夹具主视图;

图5为图3中定位止口处的B-B截面视图;

图6为图4中A向视图;

图7为图4中B向视图;

图8为图4中C向视图;

图9为第二定位止口处的局部放大视图;

图10和图11为图3中局部放大视图;

图12为图4中A-A剖面放大视图;

图中,1-底座;2-第一定位止口;3-压块;4-顶杆;5-连杆;6-调节螺杆;7-回转手柄;8-锁紧螺栓;9-纵梁;10-内支承块;11-气管;12-第二定位止口;13-活结螺栓;14-盖板。

具体实施方式

下面结合附图和具体的实施例对本发明的技术方案作进一步说明。

如图1和图2所示,对开机匣上端面外径小于下端面外径,对比机匣的表面圆周方向有多条中间安装边,中间安装边沿着对开机匣轴线方向从上到下间隔分布,中间安装边上开有间隔分布的小孔。

针对上述对开机匣,本实施例中设计了一种对开机匣焊接纵向法兰边的夹具,具体见图3~图12,具体包括底座1、第一定位止口2、内支承块10、气管11、第二定位止口12、盖板14及竖直方向的两个锁紧装置(对开机匣两个对接面处各有一个),如图3和图4,锁紧装置包括压块3、顶杆4、连杆5、调节螺杆6、回转手柄7、锁紧螺栓8、纵梁9、活结螺栓13;底座1为带有中心轴的圆盘,如图5,第一定位止口2通过螺栓周向固定在底座1端面上,如图4,内支承块10通过焊接连接在底座1上,保证内支承块10与零件内型面贴合,气管11通过螺母连接在内支承块10的中间位置,盖板14通过中心孔与底座1上中心轴连接并用螺母压紧,如图4和图9,第二定位止口12通过螺栓周向固定在盖板14下端面,锁紧装置由纵梁9与底座1通过螺栓连接(如图4和图6),保证纵梁9与内支承块10在同一角度(即图4中纵梁9轴线与内支承块10轴线在对开机匣对接平面内),顶杆4位于压块3外侧,且其一端穿过弓形块上的通孔后通过螺纹连接在压块3上,两根顶杆4的另一端利用连杆5连接,弓形块由紧定螺栓连接至纵梁9底部(图4中纵梁9侧表面开有槽,紧定螺栓穿过弓形块后插入槽中,从而固定弓形块,图4中共有两个弓形块,弓形块截面形状如图11所示,类似“门”字),调节螺杆6位于连杆5中间且通过螺纹与连杆5连接,调节螺杆6另外一端连接回转手柄7,锁紧螺栓8两侧带有插销,如图12所示,插销通过螺钉连接中间安装边的小孔内,多个锁紧螺栓在纵梁9上沿高度分布,活结螺栓13位于纵梁9顶部。

如图3和图10,第一定位止口2由8块形成,并组成两个半圆,两个半圆的圆心距t+t为零件纵向法兰边所留余量之和。半圆指的是两半机匣合在一起不是一个整圆,而是一个腰型圆,两个半圆合在一起有一段直线。纵向法兰边所留余量指的是纵向法兰边的贴合面所留的余量,刚好就是两个半圆圆心的距离。

压块3的内型面为一个圆弧,圆弧尺寸与对开机匣外型面尺寸相同,如图3利用压块3的内型面压紧对开机匣的外型面。

锁紧螺栓8上两侧插销距离为零件中间安装边上选取的两个小孔之间的孔距,如图12。

锁紧螺栓8两侧带有插销,通过螺母拧紧连接在纵梁9上,且沿纵梁9高度分布,锁紧螺栓8位于纵梁9上分布位置高于对开机匣上中间安装边10mm。

内支承块10为带内腔结构用于通气,在靠近对开机匣一侧留有与焊缝外形相同的通气槽(图4中无通气槽示意,通气槽形状与图1中纵向法兰边与筒体对接形状一致)。

内支承块10沿圆周均布两处,其外型面与对开机匣内型面尺寸相同。

第二定位止口12与第一定位止口2的分布位置相同,止口尺寸与对开机匣安装边尺寸一致。

第二定位止口12和第一定位止口2端面平面度为0.01~0.06。

一种对开机匣焊接纵向法兰边的焊接方法,包括以下步骤:

1.将两半对开机匣和四个纵向法兰边装入底座1,通过第一定位止口2支承定位两半对开机匣大端面的安装边,内支承块10支承法兰边和对开机匣内型面;

2.将锁紧螺栓8上的插销插入两半对开机匣上中安装边上的小孔,轻微拧紧锁紧螺栓8;

3.将盖板14装入中心轴,保证第二定位止口12定位住对开机匣小端面的安装边,拧紧中心轴上的螺母压紧盖板14;

4.拧紧活结螺栓13保证纵梁9上、下两端固定住;

5.拧紧回转手柄7通过调节螺杆6驱动压块3移动,压块3压紧对开机匣的外型面,保证零件外型面处于理论位置;

6.锁紧锁紧螺栓8,保证两半对开机匣的一致性,保证两个纵向安装边之间无间隙;

7.定位焊纵向法兰边,先定位焊对开机匣大、小端面两侧,然后中间安装边两侧,最后沿两侧向中间进行对称定位(从机匣大端面和小端面向机匣中间方向定位);

8.氩弧焊纵向法兰边,先焊接大、小端面处法兰边,然后焊接中间安装边处法兰边,最后焊接筒体并沿两侧筒体向中间进行对称焊接。

使用本发明的焊接夹具进行对开机匣纵向法兰边焊接时,按照下述参数和具体步骤进行:

1.抛光:将对开机匣和纵向法兰边待焊处进行抛光去除氧化皮,抛光区域10mm。

2.装夹零件:

a)将两半对开机匣和四个纵向法兰边装入底座1,通过第一定位止口2支承定位两半对开机匣大端面安装边,并利用内支承块10支承法兰边和对开机匣内型面,保证型面贴合。

b)将锁紧螺栓8上的插销插入两半对开机匣上中安装边上的小孔,轻微拧紧锁紧螺栓8,保证两半对开机匣合成一个环形机匣。

c)将盖板14装入中心轴,保证第二定位止口12定位住对开机匣小端面安装边,拧紧中心轴上的螺母压紧盖板14,焊接时可以保证小端面安装边的圆度。

d)拧紧活结螺栓13固定纵梁9,拧紧回转手柄7通过调节螺杆6压紧压块3从而顶紧对开机匣外型面。

e)锁紧锁紧螺栓8,固定纵向法兰边,焊接过程中可以有效保证两半对开机匣的一致性。

3.定位焊:将对开机匣和纵向法兰边焊接处进行氩弧定位焊,首先定位对开机匣大、小端面两侧,然后中间安装边两侧,最后沿两侧向中间进行对称定位。焊接参数为:焊接电流(A):30~50,氩气流量(L/min):正面:8~10,反面:6#8,钨极直径(mm):Φ2。

4.氩弧焊:将对开机匣和纵向法兰边进行氩弧焊,首先先焊接大、小端面处安装边,然后焊接中间安装边处焊缝,最后筒体,沿两侧筒体向中间进行对称焊接。焊接参数为:焊接电流(A):70~100,氩气流量(L/min):正面:8~12,反面:6~10,钨极直径(mm):Φ2。

以上是本发明的实施方式之一,对于本领域的一般技术人员在上述实施案例的基础上可以做出多种变化,同样能够实现本发明的目的,但是,这种变化显然应该在本发明的权利要求书的保护范围内。