一种弧形底钛杯的制造工艺

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及真空杯的制造工艺,尤其涉及一种弧形底钛杯的制造工艺。

背景技术

钛金属真空杯具有优异的耐腐蚀性、抗菌性、保温性,从而深受消费者的喜爱,但现有的钛杯制造工艺中,结晶或加工成型工序容易产生失圆的问题,真空底的圆弧度越大,失圆问题更显著,且焊接加工过程中容易产生偏移错位、焊接处氧化严重,进一步影响杯身与真空底的焊接精准度,最终影响钛杯外观的一致性与平整度。

发明内容

本发明针对现有技术中存在的加工过程中大圆弧真空底易失圆、焊接容易偏移错位、焊接处易氧化等缺陷,提供了新的一种弧形底钛杯的制造工艺。

为了解决上述技术问题,本发明通过以下技术方案实现:

一种弧形底钛杯的制造工艺,包括如下制备步骤:

S1:压内撑环:取内撑环和经过预处理的钛杯外壳,将所述内撑环逐步从所述钛杯外壳的底端压入,所述内撑环与所述钛杯外壳之间形成过盈配合,并设定有部分内撑环余留在所述钛杯外壳底端外;

S2:一次结晶:采用真空炉A对所述钛杯外壳与所述内撑环进行一次结晶,真空炉A内的真空度调整至小于0.001Pa,温度设定为1100-1200℃并持续加热3-10h,使得所述钛杯外壳与所述内撑环粘连在一起;

S3:配口:取经过预处理的钛杯内胆、S2步骤处理后的钛杯外壳进行配口处理,使得所述钛杯内胆与所述钛杯外壳之间形成均匀的真空层间隙;

S4:焊口:采用带有气体保护功能的连续自动激光焊接设备对所述钛杯内胆的口部和所述钛杯外壳的口部进行焊合,焊接功率为200-1500W,转速为1-30转/分钟,焊接时间为1-50S,制得钛杯杯身;

S5:压钛杯真空底:取经过预处理的底部边缘呈弧形且带有台阶槽的钛杯真空底、S4步骤制得的钛杯杯身,将所述钛杯真空底沿着所述内撑环的外侧面压入,进行压合处理,使得所述钛杯真空底的端面与所述钛杯杯身底部的端面平整贴合;

S6:焊接钛杯真空底:将S5步骤处理后的钛杯杯身和所述钛杯真空底横向放置,采用带有气体保护功能的自动激光焊接设备进行焊接,在焊接激光的作用下所述钛杯杯身和所述钛杯真空底接合处的钛金属融化,并与所述内撑环粘连在一起,使得所述钛杯真空底与所述钛杯杯身完全焊合,制得弧形底钛杯;

S7:二次结晶:采用真空炉B对所述弧形底钛杯进行二次结晶,真空炉B内的真空度调整至小于0.001Pa,温度设定为1100-1200℃并保持3-10h;

S8:抽真空:将所述弧形底钛杯置于800-1000℃的环境进行抽真空处理并保持3-10小时;

S9:检测保温功能:将抽真空处理完毕的所述弧形底钛杯倒置在测温机热风出口处,对所述弧形底钛杯的内胆吹入150-260℃的热风35-50s,吹风结束后检测所述弧形底钛杯外侧的温度,若检测到的温度值为20~25℃,则判断所述弧形底钛杯的保温性能合格;

S10:焊接底片:取经过预处理的钛杯底片和所述弧形底钛杯,将所述弧形底钛杯的口部放入与气缸连接的下模中进行定位,将钛杯底片放入所述弧形底钛杯底部的台阶槽中并通过上模进行压紧,同时将氩气注入上模内设置的气体容腔中,将焊接处与空气进行分隔,采用自动化脉冲激光焊接设备进行焊接,上模的旋转驱动组件驱动上模旋转370°,同时上模带动所述弧形底钛杯旋转370°,使得所述钛杯底片和所述台阶槽完全焊合;

S11:表面抛光:将所述弧形底钛杯固定,利用高速旋转的布轮对所述弧形底钛杯表面进行研磨,转速设为1000-4000转/分钟,抛光时间设定为3-100min;

S12:氧化处理:采用阳极氧化工艺将所述弧形底钛杯进行氧化处理,最终制得弧形底钛杯。

步骤S1中,一部分内撑环压入钛杯外壳的底端并形成过盈配合,使内撑环与钛杯外壳之间靠摩擦力固定,内撑环能始终支撑钛杯外壳,使钛杯外壳保持较高的圆度。

步骤S2中,钛杯外壳与内撑环进行一次结晶时,不仅钛杯外壳的外表面形成优异的结晶效果,由于钛金属在1100-1200℃的真空环境下易产生扩散,内撑环与钛杯外壳也紧紧地粘连在一起。

步骤S3中,将钛杯内胆和钛杯外壳进行配口处理,制得厚度均匀的侧面真空层间隙。

步骤S4中,采用带有气体保护功能的连续自动激光焊接设备进行焊口处理,能够避免焊接处氧化,也能避免焊口过程中发生偏移,从而确保侧面真空层间隙的均匀一致。

步骤S5中,钛杯真空底沿着内撑环的侧面压到指定位置,内撑环将钛杯真空底的边缘进行支撑,使钛杯真空底保持较高的圆度,有利于钛杯真空底的边缘与钛杯杯身底部的端面平整贴合,从而满足高精度的焊接需求。

步骤S6中,将钛杯杯身和钛杯真空底横向放置,焊接激光从上方往下射入接合处,钛金属材料融化后垂直往下流动,从而能均匀的填充在接合处,不容易出现焊破等问题,且带有气体保护功能的自动激光焊接设备能够在焊接处形成氩气保护氛围,减少氧化膜的生成,因此制得均匀、饱满、美观的焊接处外观。

步骤S7中,对弧形底钛杯进行二次结晶,能够将弧形底钛杯表面不同厚度的氧化膜去除。

步骤S8中,弧形底钛杯在800-1000℃的高温环境进行抽真空,能够获得较高的真空度。

步骤S9中,将经抽真空处理的弧形底钛杯进行保温功能检测,符合保温要求的弧形底钛杯再进行后续的加工,提高弧形底钛杯的合格率。

步骤S10中,焊接底片能够把弧形底钛杯的台阶槽遮盖起来,使得外形上更美观,用脉冲激光焊接取代用胶水粘贴,不会有脱落的风险。

步骤S11中,对弧形底钛杯表面进行抛光处理,能够增强外形的平整度,进一步增强后续氧化处理的效果。

步骤S12中,对弧形底钛杯进行氧化处理,能够最终制得外观平整、一致的弧形底钛杯,且弧形底钛杯采用焊接钛杯底片进行密封,能够避免氧化处理时药水残留、无法清洗的问题,氧化后弧形底钛杯表面的颜色均匀。

作为优选,上述所述的一种弧形底钛杯的制造工艺,所述内撑环的材质为钛金属,厚度为1.0-3.0mm。

内撑环具有支撑钛杯外壳和钛杯真空底的作用,且在钛杯外壳与钛杯真空底的配合过程中起到导向作用,厚度为1-3mm的内撑环不仅能够保证自身的强度,且在结晶过程中不易产生变形。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S1步骤中所述钛杯外壳的预处理包括如下步骤:

A1:取直径为35-150mm的钛管,经过割管、水涨、分杯、缩口、割料头、整口、整底、滚螺纹、平口、平底、压口工序,成型完成后制得所述钛杯外壳;

A2:将所述钛杯外壳置于碱性除油溶液中进行清洗5-30分钟,清洗完成后置于90-120℃烘箱中进行烘干,再进行表面砂带抛光、表面纤维轮抛光,制得表面光洁的钛杯外壳。

经过上述工序制得的钛杯外壳,能够满足尺寸的精度要求及外观的一致性要求,有助于最终制得外观平整、一致的弧形底钛杯。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S3步骤中所述钛杯内胆的预处理包括如下步骤:

B1:挑凹点:取钛杯内胆杯,在日光灯下将视线与所述钛杯内胆杯成45度并将所述钛杯内胆杯的口部旋转360度以上,检查所述钛杯内胆杯外表面是否有凹点;在日光灯下将视线与所述钛杯内胆杯成30度并将所述钛杯内胆杯的外径旋转360度以上,检查所述钛杯内胆杯内侧面是否凹点,所述钛杯内胆杯的外表面和内侧面均无凹点,则开始焊接内胆底;

B2:焊内胆底:采用带有气体保护功能的连续自动激光焊接设备,将所述钛杯内胆杯与所述内胆底进行焊合,焊接功率为200-1500W,转速为1-30转/分钟,焊接时间为1-50S,焊接完成即得到所述钛杯内胆。

经过上述工序制得的钛杯内胆,能够提前去除不合格的钛杯内胆杯,提高钛杯内胆的质量。采用带有气体保护功能的连续自动激光焊接设备进行焊合,使得钛杯内胆杯和内胆底的焊合处均匀、平整,避免焊接时氧化。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S5步骤中所述钛杯真空底的预处理包括如下步骤:

C1:将所述钛杯真空底置于碱性除油溶液中,清洗5-30分钟,清洗完成后再置于90-120℃烘箱中进行烘干;

C2:采用锆基高温吸气剂,用点焊方式将所述锆基高温吸气剂固定在所述钛杯真空底底部内侧。

经过上述工序制得的钛杯真空底,能够获得清洁表面的钛杯真空底。锆基高温吸气剂具有吸收气体、维持真空的作用,采用点焊的方式将锆基高温吸气剂固定于钛杯真空底底部内侧,避免点焊留下的焊接痕迹露于外侧。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S10步骤中所述钛杯底片的预处理包括如下步骤:

D1:将所述钛杯底片置于碱性除油溶液中,清洗5-30分钟,清洗完成后置于90-120℃烘箱中进行烘干;

D2:采用真空炉C对所述钛杯底片进行结晶处理,真空炉C内的真空度调整为小于0.001Pa,温度设定为1100-1200℃并保持3-10h。

将钛杯底片清洗后,再进行一次结晶,使钛杯底片与钛杯外壳具有一致的外观。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S10步骤中所述下模包括下模套、第一轴承、下模轴,所述下模套与所述弧形底钛杯的口部配合,所述下模轴一端通过所述第一轴承与所述下模套转动连接,所述下模轴另一端与气缸连接。

下模套与弧形底钛杯的口部配合,下模轴与气缸连接使得气缸能推动下模套和弧形底钛杯一起向上运动,在下模套和弧形底钛杯转动时,下模轴能起到支撑的作用。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S10步骤中上模包括定位套、活动杆组件、气体保护罩、第二轴承,所述定位套与所述气体保护罩通过所述第二轴承转动连接,所述定位套与所述弧形底钛杯底部配合,所述活动杆组件与所述气体保护罩滑动连接,所述活动杆组件与所述钛杯底片相抵触,所述定位套与所述气体保护罩之间形成所述气体容腔。

定位套与弧形底钛杯的底部配合,能够将弧形底钛杯精准限位,活动杆组件能进一步压紧弧形底钛杯的钛杯底片,避免钛杯底片在焊接转动时发生偏移。氩气能下沉到气体容腔底部的焊接位置,从而将焊接部位进行保护,避免金属杯具在焊接时发生氧化。

作为优选,上述所述的一种弧形底钛杯的制造工艺,S5步骤中所述台阶槽上设有第一台阶、第二台阶,所述第一台阶与所述第二台阶之间设有加强筋,S10步骤中所述钛杯底片与所述第一台阶完全焊合,所述第二台阶内侧焊接有锆基高温吸气剂。

第一台阶能够固定钛杯底片,使其不产生晃动,且钛杯底片与第一台阶焊接处配合紧密,满足焊接要求。第二台阶、加强筋能增加钛杯真空底的强度,更好的解决钛杯真空底结晶、抽真空后变形的问题。

作为优选,上述所述的一种弧形底钛杯的制造工艺,所述上模还包括进气管组件,所述气体保护罩上设有进光孔,所述进光孔的位置与所述自动化脉冲激光焊接设备的位置相对应,所述进气管组件插入所述气体保护罩内。

自动化脉冲激光焊接设备发射出的激光穿过对应的进光孔,从而将金属杯具底部进行焊合,进光孔也起到排出空气的作用。进气管组件能将氩气注入气体容腔,从而使气体容腔内的空气从进光孔排出,有效防止焊接处发生氧化。

本发明具有如下显著的有益效果:

1、本发明采用内撑环结构,能保证钛杯外壳和钛杯真空底在二次结晶后具有优异外观的同时不会产生较大程度的失圆形变,内撑环始终将钛杯真空底撑圆并保持较高的圆度,并且内撑环能将钛杯外壳和钛杯真空底粘连在一起、完全焊合,保证钛杯外壳和钛杯真空底的焊接处表面平整,光滑;

2、在焊接过程中,本发明采用上述模具来夹持弧形底钛杯,能够将弧形底钛杯精准限位,活动杆组件能进一步压紧弧形底钛杯底部的钛杯底片,避免钛杯底片在焊接时发生偏移,在气体容腔内注入氩气能够在焊接处形成氩气保护氛围,减少氧化膜的生成,因此最终制得均匀、饱满、美观的焊接处外观;

3、本发明的弧形底钛杯底部设有钛杯底片,并采用激光焊接的方式将钛杯底片与钛杯真空底焊合密封,不仅能够避免钛杯底片脱落,且能保证在最后的阳极氧化工艺中不会有药水残留在钛杯真空底内。

附图说明

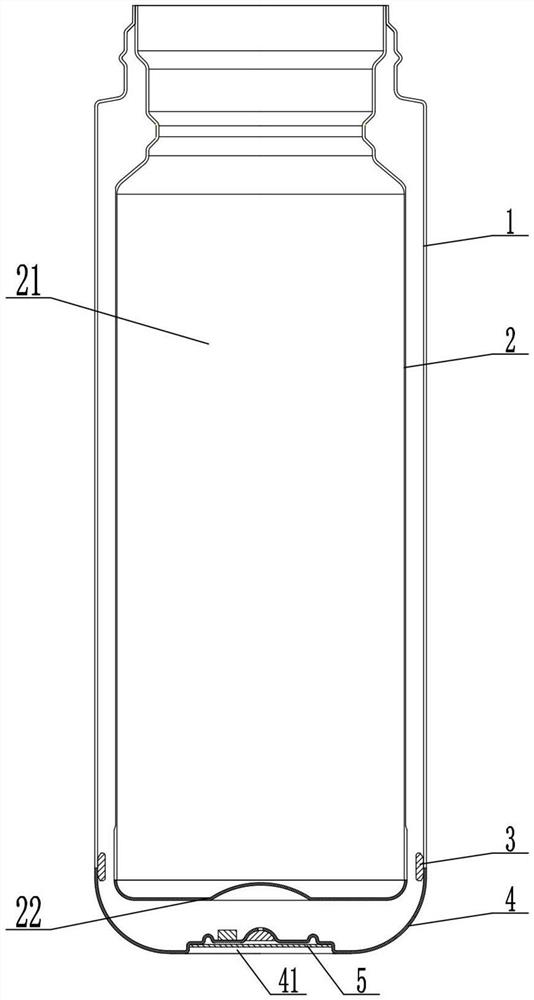

图1为本发明中弧形底钛杯的结构示意图;

图2为本发明中钛杯底片和弧形底钛杯焊接时的结构示意图;

图3为本发明中钛杯底片和弧形底钛杯焊接时的局部结构示意图;

图4为本发明钛杯真空底的结构示意图。

具体实施方式

下面结合附图1-4和具体实施方式对本发明作进一步详细描述,但它们不是对本发明的限制:

实施例1

一种弧形底钛杯的制造工艺,包括如下制备步骤:

S1:压内撑环3:取内撑环3和经过预处理的钛杯外壳1,将所述内撑环3逐步从所述钛杯外壳1的底端压入,所述内撑环3与所述钛杯外壳1之间形成过盈配合,并设定有部分内撑环3余留在所述钛杯外壳1底端外;

S2:一次结晶:采用真空炉A对所述钛杯外壳1与所述内撑环3进行一次结晶,真空炉A内的真空度调整至小于0.001Pa,温度设定为1100℃并持续加热3h,使得所述钛杯外壳1与所述内撑环3粘连在一起;

S3:配口:取经过预处理的钛杯内胆2、S2步骤处理后的钛杯外壳1进行配口处理,使得所述钛杯内胆2与所述钛杯外壳1之间形成均匀的真空层间隙;

S4:焊口:采用带有气体保护功能的连续自动激光焊接设备对所述钛杯内胆2的口部和所述钛杯外壳1的口部进行焊合,焊接功率为200W,转速为1转/分钟,焊接时间为1S,制得钛杯杯身;

S5:压钛杯真空底4:取经过预处理的底部边缘呈弧形且带有台阶槽41的钛杯真空底4、S4步骤制得的钛杯杯身,将所述钛杯真空底4沿着所述内撑环3的外侧面压入,进行压合处理,使得所述钛杯真空底4的端面与所述钛杯杯身底部的端面平整贴合;

S6:焊接钛杯真空底4:将S5步骤处理后的钛杯杯身和所述钛杯真空底4横向放置,采用带有气体保护功能的自动激光焊接设备进行焊接,在焊接激光的作用下所述钛杯杯身和所述钛杯真空底4接合处的钛金属融化,并与所述内撑环3粘连在一起,使得所述钛杯真空底4与所述钛杯杯身完全焊合,制得弧形底钛杯8;

S7:二次结晶:采用真空炉B对所述弧形底钛杯8进行二次结晶,真空炉B内的真空度调整至小于0.001Pa,温度设定为1100℃并保持3h;

S8:抽真空:将所述弧形底钛杯8置于800℃的环境进行抽真空处理并保持3小时;

S9:检测保温功能:将抽真空处理完毕的所述弧形底钛杯8倒置在测温机热风出口处,对所述弧形底钛杯8的内胆吹入150℃的热风35s,吹风结束后检测所述弧形底钛杯8外侧的温度,若检测到的温度值为20~25℃,则判断所述弧形底钛杯8的保温性能合格;

S10:焊接底片:取经过预处理的钛杯底片5和所述弧形底钛杯8,将所述弧形底钛杯8的口部放入与气缸74连接的下模7中进行定位,将钛杯底片5放入所述弧形底钛杯8底部的台阶槽41中并通过上模6进行压紧,同时将氩气注入上模6内设置的气体容腔61中,将焊接处与空气进行分隔,采用自动化脉冲激光焊接设备9进行焊接,上模6的旋转驱动组件10驱动上模6旋转370°,同时上模6带动所述弧形底钛杯8旋转370°,使得所述钛杯底片5和所述台阶槽41完全焊合;

S11:表面抛光:将所述弧形底钛杯8固定,利用高速旋转的布轮对所述弧形底钛杯8表面进行研磨,转速设为1000转/分钟,抛光时间设定为3min;

S12:氧化处理:采用阳极氧化工艺将所述弧形底钛杯8进行氧化处理,最终制得弧形底钛杯。

作为优选,所述内撑环3的材质为钛金属,厚度为1.0mm。

作为优选,S1步骤中所述钛杯外壳1的预处理包括如下步骤:

A1:取直径为35mm的钛管,经过割管、水涨、分杯、缩口、割料头、整口、整底、滚螺纹、平口、平底、压口工序,成型完成后制得所述钛杯外壳1;

A2:将所述钛杯外壳1置于碱性除油溶液中进行清洗5分钟,清洗完成后置于90℃烘箱中进行烘干,再进行表面砂带抛光、表面纤维轮抛光,制得表面光洁的钛杯外壳1。

作为优选,S3步骤中所述钛杯内胆2的预处理包括如下步骤:

B1:挑凹点:取钛杯内胆杯21,在日光灯下将视线与所述钛杯内胆杯21成45度并将所述钛杯内胆杯21的口部旋转360度以上,检查所述钛杯内胆杯21外表面是否有凹点;在日光灯下将视线与所述钛杯内胆杯21成30度并将所述钛杯内胆杯21的外径旋转360度以上,检查所述钛杯内胆杯21内侧面是否凹点,所述钛杯内胆杯21的外表面和内侧面均无凹点,则开始焊接内胆底22;

B2:焊内胆底22:采用带有气体保护功能的连续自动激光焊接设备,将所述钛杯内胆杯21与所述内胆底22进行焊合,焊接功率为200W,转速为1转/分钟,焊接时间为1S,焊接完成即得到所述钛杯内胆2。

作为优选,S5步骤中所述钛杯真空底4的预处理包括如下步骤:

C1:将所述钛杯真空底4置于碱性除油溶液中,清洗5分钟,清洗完成后再置于90℃烘箱中进行烘干;

C2:采用锆基高温吸气剂45,用点焊方式将所述锆基高温吸气剂45固定在所述钛杯真空底4底部内侧。

作为优选,S10步骤中所述钛杯底片5的预处理包括如下步骤:

D1:将所述钛杯底片5置于碱性除油溶液中,清洗5分钟,清洗完成后置于90℃烘箱中进行烘干;

D2:采用真空炉C对所述钛杯底片5进行结晶处理,真空炉C内的真空度调整为小于0.001Pa,温度设定为1100℃并保持3h。

作为优选,S10步骤中所述下模7包括下模套71、第一轴承72、下模轴73,所述下模套71与所述弧形底钛杯8的口部配合,所述下模轴73一端通过所述第一轴承72与所述下模套71转动连接,所述下模轴73另一端与气缸74连接。

作为优选,S10步骤中上模6包括定位套62、活动杆组件63、气体保护罩64、第二轴承66,所述定位套62与所述气体保护罩64通过所述第二轴承66转动连接,所述定位套62与所述弧形底钛杯8底部配合,所述活动杆组件63与所述气体保护罩64滑动连接,所述活动杆组件63与所述钛杯底片5相抵触,所述定位套62与所述气体保护罩64之间形成所述气体容腔61。

作为优选,S5步骤中所述台阶槽41上设有第一台阶42、第二台阶43,所述第一台阶42与所述第二台阶43之间设有加强筋44,S10步骤中所述钛杯底片5与所述第一台阶42完全焊合,所述第二台阶43内侧焊接有锆基高温吸气剂45。

作为优选,所述上模6还包括进气管组件65,所述气体保护罩64上设有进光孔641,所述进光孔641的位置与所述自动化脉冲激光焊接设备9的位置相对应,所述进气管组件65插入所述气体保护罩64内。

实施例2

一种弧形底钛杯的制造工艺,包括如下制备步骤:

S1:压内撑环3:取内撑环3和经过预处理的钛杯外壳1,将所述内撑环3逐步从所述钛杯外壳1的底端压入,所述内撑环3与所述钛杯外壳1之间形成过盈配合,并设定有部分内撑环3余留在所述钛杯外壳1底端外;

S2:一次结晶:采用真空炉A对所述钛杯外壳1与所述内撑环3进行一次结晶,真空炉A内的真空度调整至小于0.001Pa,温度设定为1200℃并持续加热10h,使得所述钛杯外壳1与所述内撑环3粘连在一起;

S3:配口:取经过预处理的钛杯内胆2、S2步骤处理后的钛杯外壳1进行配口处理,使得所述钛杯内胆2与所述钛杯外壳1之间形成均匀的真空层间隙;

S4:焊口:采用带有气体保护功能的连续自动激光焊接设备对所述钛杯内胆2的口部和所述钛杯外壳1的口部进行焊合,焊接功率为1500W,转速为30转/分钟,焊接时间为50S,制得钛杯杯身;

S5:压钛杯真空底4:取经过预处理的底部边缘呈弧形且带有台阶槽41的钛杯真空底4、S4步骤制得的钛杯杯身,将所述钛杯真空底4沿着所述内撑环3的外侧面压入,进行压合处理,使得所述钛杯真空底4的端面与所述钛杯杯身底部的端面平整贴合;

S6:焊接钛杯真空底4:将S5步骤处理后的钛杯杯身和所述钛杯真空底4横向放置,采用带有气体保护功能的自动激光焊接设备进行焊接,在焊接激光的作用下所述钛杯杯身和所述钛杯真空底4接合处的钛金属融化,并与所述内撑环3粘连在一起,使得所述钛杯真空底4与所述钛杯杯身完全焊合,制得弧形底钛杯8;

S7:二次结晶:采用真空炉B对所述弧形底钛杯8进行二次结晶,真空炉B内的真空度调整至小于0.001Pa,温度设定为1200℃并保持10h;

S8:抽真空:将所述弧形底钛杯8置于1000℃的环境进行抽真空处理并保持10小时;

S9:检测保温功能:将抽真空处理完毕的所述弧形底钛杯8倒置在测温机热风出口处,对所述弧形底钛杯8的内胆吹入260℃的热风50s,吹风结束后检测所述弧形底钛杯8外侧的温度,若检测到的温度值为20~25℃,则判断所述弧形底钛杯8的保温性能合格;

S10:焊接底片:取经过预处理的钛杯底片5和所述弧形底钛杯8,将所述弧形底钛杯8的口部放入与气缸74连接的下模7中进行定位,将钛杯底片5放入所述弧形底钛杯8底部的台阶槽41中并通过上模6进行压紧,同时将氩气注入上模6内设置的气体容腔61中,将焊接处与空气进行分隔,采用自动化脉冲激光焊接设备9进行焊接,上模6的旋转驱动组件10驱动上模6旋转370°,同时上模6带动所述弧形底钛杯8旋转370°,使得所述钛杯底片5和所述台阶槽41完全焊合;

S11:表面抛光:将所述弧形底钛杯8固定,利用高速旋转的布轮对所述弧形底钛杯8表面进行研磨,转速设为4000转/分钟,抛光时间设定为100min;

S12:氧化处理:采用阳极氧化工艺将所述弧形底钛杯8进行氧化处理,最终制得弧形底钛杯。

作为优选,所述内撑环3的材质为钛金属,厚度为3.0mm。

作为优选,S1步骤中所述钛杯外壳1的预处理包括如下步骤:

A1:取直径为150mm的钛管,经过割管、水涨、分杯、缩口、割料头、整口、整底、滚螺纹、平口、平底、压口工序,成型完成后制得所述钛杯外壳1;

A2:将所述钛杯外壳1置于碱性除油溶液中进行清洗30分钟,清洗完成后置于120℃烘箱中进行烘干,再进行表面砂带抛光、表面纤维轮抛光,制得表面光洁的钛杯外壳1。

作为优选,S3步骤中所述钛杯内胆2的预处理包括如下步骤:

B1:挑凹点:取钛杯内胆杯21,在日光灯下将视线与所述钛杯内胆杯21成45度并将所述钛杯内胆杯21的口部旋转360度以上,检查所述钛杯内胆杯21外表面是否有凹点;在日光灯下将视线与所述钛杯内胆杯21成30度并将所述钛杯内胆杯21的外径旋转360度以上,检查所述钛杯内胆杯21内侧面是否凹点,所述钛杯内胆杯21的外表面和内侧面均无凹点,则开始焊接内胆底22;

B2:焊内胆底22:采用带有气体保护功能的连续自动激光焊接设备,将所述钛杯内胆杯21与所述内胆底22进行焊合,焊接功率为1500W,转速为30转/分钟,焊接时间为50S,焊接完成即得到所述钛杯内胆2。

作为优选,S5步骤中所述钛杯真空底4的预处理包括如下步骤:

C1:将所述钛杯真空底4置于碱性除油溶液中,清洗30分钟,清洗完成后再置于120℃烘箱中进行烘干;

C2:采用锆基高温吸气剂45,用点焊方式将所述锆基高温吸气剂45固定在所述钛杯真空底4底部内侧。

作为优选,S10步骤中所述钛杯底片5的预处理包括如下步骤:

D1:将所述钛杯底片5置于碱性除油溶液中,清洗30分钟,清洗完成后置于120℃烘箱中进行烘干;

D2:采用真空炉C对所述钛杯底片5进行结晶处理,真空炉C内的真空度调整为小于0.001Pa,温度设定为1200℃并保持10h。

作为优选,S10步骤中所述下模7包括下模套71、第一轴承72、下模轴73,所述下模套71与所述弧形底钛杯8的口部配合,所述下模轴73一端通过所述第一轴承72与所述下模套71转动连接,所述下模轴73另一端与气缸74连接。

作为优选,S10步骤中上模6包括定位套62、活动杆组件63、气体保护罩64、第二轴承66,所述定位套62与所述气体保护罩64通过所述第二轴承66转动连接,所述定位套62与所述弧形底钛杯8底部配合,所述活动杆组件63与所述气体保护罩64滑动连接,所述活动杆组件63与所述钛杯底片5相抵触,所述定位套62与所述气体保护罩64之间形成所述气体容腔61。

作为优选,S5步骤中所述台阶槽41上设有第一台阶42、第二台阶43,所述第一台阶42与所述第二台阶43之间设有加强筋44,S10步骤中所述钛杯底片5与所述第一台阶42完全焊合,所述第二台阶43内侧焊接有锆基高温吸气剂45。

作为优选,所述上模6还包括进气管组件65,所述气体保护罩64上设有进光孔641,所述进光孔641的位置与所述自动化脉冲激光焊接设备9的位置相对应,所述进气管组件65插入所述气体保护罩64内。

实施例3

一种弧形底钛杯的制造工艺,包括如下制备步骤:

S1:压内撑环3:取内撑环3和经过预处理的钛杯外壳1,将所述内撑环3逐步从所述钛杯外壳1的底端压入,所述内撑环3与所述钛杯外壳1之间形成过盈配合,并设定有部分内撑环3余留在所述钛杯外壳1底端外;

S2:一次结晶:采用真空炉A对所述钛杯外壳1与所述内撑环3进行一次结晶,真空炉A内的真空度调整至小于0.001Pa,温度设定为1150℃并持续加热7h,使得所述钛杯外壳1与所述内撑环3粘连在一起;

S3:配口:取经过预处理的钛杯内胆2、S2步骤处理后的钛杯外壳1进行配口处理,使得所述钛杯内胆2与所述钛杯外壳1之间形成均匀的真空层间隙;

S4:焊口:采用带有气体保护功能的连续自动激光焊接设备对所述钛杯内胆2的口部和所述钛杯外壳1的口部进行焊合,焊接功率为850W,转速为15转/分钟,焊接时间为25S,制得钛杯杯身;

S5:压钛杯真空底4:取经过预处理的底部边缘呈弧形且带有台阶槽41的钛杯真空底4、S4步骤制得的钛杯杯身,将所述钛杯真空底4沿着所述内撑环3的外侧面压入,进行压合处理,使得所述钛杯真空底4的端面与所述钛杯杯身底部的端面平整贴合;

S6:焊接钛杯真空底4:将S5步骤处理后的钛杯杯身和所述钛杯真空底4横向放置,采用带有气体保护功能的自动激光焊接设备进行焊接,在焊接激光的作用下所述钛杯杯身和所述钛杯真空底4接合处的钛金属融化,并与所述内撑环3粘连在一起,使得所述钛杯真空底4与所述钛杯杯身完全焊合,制得弧形底钛杯8;

S7:二次结晶:采用真空炉B对所述弧形底钛杯8进行二次结晶,真空炉B内的真空度调整至小于0.001Pa,温度设定为1150℃并保持7h;

S8:抽真空:将所述弧形底钛杯8置于900℃的环境进行抽真空处理并保持7小时;

S9:检测保温功能:将抽真空处理完毕的所述弧形底钛杯8倒置在测温机热风出口处,对所述弧形底钛杯8的内胆吹入200℃的热风40s,吹风结束后检测所述弧形底钛杯8外侧的温度,若检测到的温度值为20~25℃,则判断所述弧形底钛杯8的保温性能合格;

S10:焊接底片:取经过预处理的钛杯底片5和所述弧形底钛杯8,将所述弧形底钛杯8的口部放入与气缸74连接的下模7中进行定位,将钛杯底片5放入所述弧形底钛杯8底部的台阶槽41中并通过上模6进行压紧,同时将氩气注入上模6内设置的气体容腔61中,将焊接处与空气进行分隔,采用自动化脉冲激光焊接设备9进行焊接,上模6的旋转驱动组件10驱动上模6旋转370°,同时上模6带动所述弧形底钛杯8旋转370°,使得所述钛杯底片5和所述台阶槽41完全焊合;

S11:表面抛光:将所述弧形底钛杯8固定,利用高速旋转的布轮对所述弧形底钛杯8表面进行研磨,转速设为2500转/分钟,抛光时间设定为50min;

S12:氧化处理:采用阳极氧化工艺将所述弧形底钛杯8进行氧化处理,最终制得弧形底钛杯。

作为优选,所述内撑环3的材质为钛金属,厚度为2.0mm。

作为优选,S1步骤中所述钛杯外壳1的预处理包括如下步骤:

A1:取直径为90mm的钛管,经过割管、水涨、分杯、缩口、割料头、整口、整底、滚螺纹、平口、平底、压口工序,成型完成后制得所述钛杯外壳1;

A2:将所述钛杯外壳1置于碱性除油溶液中进行清洗18分钟,清洗完成后置于110℃烘箱中进行烘干,再进行表面砂带抛光、表面纤维轮抛光,制得表面光洁的钛杯外壳1。

作为优选,S3步骤中所述钛杯内胆2的预处理包括如下步骤:

B1:挑凹点:取钛杯内胆杯21,在日光灯下将视线与所述钛杯内胆杯21成45度并将所述钛杯内胆杯21的口部旋转360度以上,检查所述钛杯内胆杯21外表面是否有凹点;在日光灯下将视线与所述钛杯内胆杯21成30度并将所述钛杯内胆杯21的外径旋转360度以上,检查所述钛杯内胆杯21内侧面是否凹点,所述钛杯内胆杯21的外表面和内侧面均无凹点,则开始焊接内胆底22;

B2:焊内胆底22:采用带有气体保护功能的连续自动激光焊接设备,将所述钛杯内胆杯21与所述内胆底22进行焊合,焊接功率为850W,转速为15转/分钟,焊接时间为25S,焊接完成即得到所述钛杯内胆2。

作为优选,S5步骤中所述钛杯真空底4的预处理包括如下步骤:

C1:将所述钛杯真空底4置于碱性除油溶液中,清洗18分钟,清洗完成后再置于110℃烘箱中进行烘干;

C2:采用锆基高温吸气剂45,用点焊方式将所述锆基高温吸气剂45固定在所述钛杯真空底4底部内侧。

作为优选,S10步骤中所述钛杯底片5的预处理包括如下步骤:

D1:将所述钛杯底片5置于碱性除油溶液中,清洗18分钟,清洗完成后置于110℃烘箱中进行烘干;

D2:采用真空炉C对所述钛杯底片5进行结晶处理,真空炉C内的真空度调整为小于0.001Pa,温度设定为1150℃并保持7h。

作为优选,S10步骤中所述下模7包括下模套71、第一轴承72、下模轴73,所述下模套71与所述弧形底钛杯8的口部配合,所述下模轴73一端通过所述第一轴承72与所述下模套71转动连接,所述下模轴73另一端与气缸74连接。

作为优选,S10步骤中上模6包括定位套62、活动杆组件63、气体保护罩64、第二轴承66,所述定位套62与所述气体保护罩64通过所述第二轴承66转动连接,所述定位套62与所述弧形底钛杯8底部配合,所述活动杆组件63与所述气体保护罩64滑动连接,所述活动杆组件63与所述钛杯底片5相抵触,所述定位套62与所述气体保护罩64之间形成所述气体容腔61。

作为优选,S5步骤中所述台阶槽41上设有第一台阶42、第二台阶43,所述第一台阶42与所述第二台阶43之间设有加强筋44,S10步骤中所述钛杯底片5与所述第一台阶42完全焊合,所述第二台阶43内侧焊接有锆基高温吸气剂45。

作为优选,所述上模6还包括进气管组件65,所述气体保护罩64上设有进光孔641,所述进光孔641的位置与所述自动化脉冲激光焊接设备9的位置相对应,所述进气管组件65插入所述气体保护罩64内。

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利的范围所作的均等变化与修饰,皆应属本发明的涵盖范围。