一种用于电子生产设备制造的打孔设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及机械设备领域,特别涉及一种用于电子生产设备制造的打孔设备。

背景技术

打孔设备是指利用比目标物更坚硬、更锐利的工具通过旋转切削或旋转挤压的方式,在目标物上留下圆柱形孔或洞的机械和设备统称。也有称为打孔机、打眼机、通孔机等。通过对精密部件进行钻孔,来达到预期的效果。

现有的打孔设备在对工件进行打孔时,容易在工件的表面产生毛刺,从而对打孔的质量造成影响,降低了现有的打孔设备的可靠性,不仅如此,现有的打孔设备在工作时,容易产生较多的碎屑,需要人为清理,增加了使用者的工作负担,降低了现有的打孔设备的便捷性。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种用于电子生产设备制造的打孔设备。

本发明解决其技术问题所采用的技术方案是:一种用于电子生产设备制造的打孔设备,包括工作台、底座、顶板、打孔装置和两个支板,所述顶板的两侧分别通过两个支板固定在底座的上方,所述工作台固定在底座的上方,所述打孔装置设置在顶板的下方,所述底座内设有PLC,还包括去毛刺机构和两个收集机构,所述去毛刺机构设置在底座上,两个收集机构分别设置在底座的上方的两侧,所述去毛刺机构与收集机构连接;

所述去毛刺机构包括两个固定齿条和两个去毛刺组件,所述去毛刺组件与支板一一对应,所述去毛刺组件设置在支板的靠近工作台的一侧,所述去毛刺组件与收集机构一一对应,所述去毛刺组件与收集机构连接,两个固定齿条分别设置在支板的靠近工作台的一侧的两端,所述固定齿条的两端分别与两个支板固定连接,所述固定齿条与去毛刺组件连接;

所述去毛刺组件包括蜗杆、固定板、两个第一轴承、两个气缸、两个转动齿轮和若干个去毛刺单元,所述支板上设有两个圆孔,所述圆孔与气缸一一对应,所述气缸的缸体与支板的远离工作台的一侧固定连接,所述气杆的气杆穿过圆孔与第一轴承的外圈固定连接,所述蜗杆与第一轴承的内圈固定连接,所述蜗杆的两端分别与两个转动齿轮固定连接,两个转动齿轮分别设置在两个固定齿条的上方,所述转动齿轮与固定齿条啮合,所述固定板设置在第一轴承的下方,所述固定板的上方的两端分别与两个第一轴承的外圈固定连接,所述去毛刺单元均匀设置在固定板的靠近工作台的一侧,所述去毛刺单元与蜗杆连接,所述气缸与PLC电连接;

所述去毛刺单元包括蜗轮、第二轴承、转轴和磨盘,所述第二轴承固定在固定板上,所述转轴与第二轴承的内圈固定连接,所述转轴的两端分别与蜗轮和磨盘固定连接,所述蜗轮与蜗杆啮合,所述转轴与收集机构连接;

所述收集机构包括抽气泵、收集盒、支管、滤网、移动板、弹簧、若干偏心轮和若干收集组件,所述收集盒和抽气泵均固定在底座的上方,所述抽气泵通过支管与收集盒的内部连通,所述滤网水平固定在收集盒的内部,所述收集组件均匀设置在固定板的下方,所述偏心轮的数量与转轴的数量相等,所述偏心轮与转轴固定连接,所述移动板的一侧与偏心轮抵靠,所述移动板的另一侧与收集组件连接,所述收集组件与收集盒连接,所述弹簧的两端分别与移动板的另一侧和固定板的靠近工作台的一侧,所述弹簧处于压缩状态;

所述收集组件包括支撑轴、吸嘴、连管、连杆和两个固定杆,所述支撑轴竖向固定在固定板的下方,所述吸嘴与支撑轴的下方铰接,所述吸嘴通过连管与收集盒连通,所述吸嘴上设有条形口,所述连杆穿过条形口,所述连杆的两端分别与两个固定杆的一端固定连接,两个固定杆的另一端均与移动板固定连接。

作为优选,为了限制移动板的移动方向,所述收集机构还包括导向杆,所述固定板上设有穿孔,所述导向杆的一端与移动板的远离偏心轮的一侧固定连接,所述导向杆的另一端穿过穿孔,所述导向杆与穿孔匹配,所述导向杆与穿孔滑动连接。

作为优选,为了避免导向杆与固定板分离,所述收集机构还包括导向板,所述导向杆的远离移动板的一侧与导向板固定连接。

作为优选,为了使得导向杆移动时不会发生转动,所述穿孔的截面形状为方形。

作为优选,为了使得导向杆移动流畅,所述穿孔的内壁上涂有润滑脂。

作为优选,为了实现太阳光发电的功能,所述顶板的上方固定有光伏板。

作为优选,为了实现降噪的功能,所述支板的靠近工作台的一侧固定有吸音板。

作为优选,为了便于吸嘴的移动,所述连管的制作材料为伸缩软管。

作为优选,为了防止蜗杆被腐蚀,所述蜗杆上涂有防腐镀锌层。

作为优选,为了控制设备工作,其中一个支板上固定有若干按钮,所述按钮与PLC电连接。

本发明的有益效果是,该用于电子生产设备制造的打孔设备通过去毛刺机构,实现了去毛刺的功能,提高了打孔质量,提高了设备的可靠性,与现有的去毛刺机构相比,该去毛刺机构与收集机构为一体联动机构,提高了设备的实用性,通过收集机构,实现了收集碎屑的功能,无需人为清理,提高了设备的便捷性,与现有的收集机构相比,该收集机构还可以带动吸嘴移动和摆动,扩大了收集范围,提升了清理效果。

附图说明

下面结合附图和实施例对本发明进一步说明。

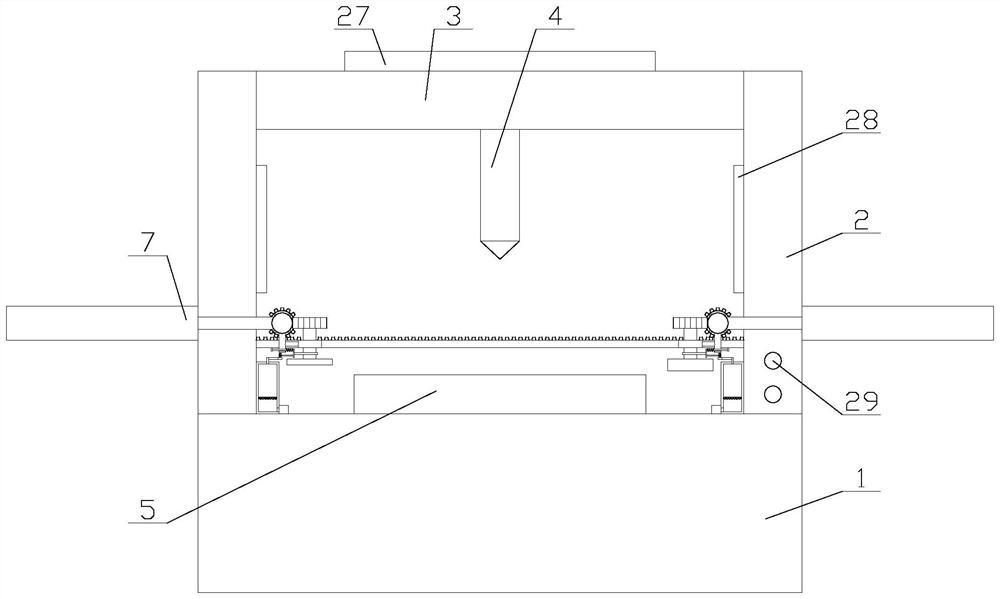

图1是本发明的用于电子生产设备制造的打孔设备的结构示意图;

图2是本发明的用于电子生产设备制造的打孔设备的去毛刺机构的俯视图;

图3是本发明的用于电子生产设备制造的打孔设备的收集机构的结构示意图;

图4是图3的A部放大图;

图5是本发明的用于电子生产设备制造的打孔设备的吸嘴与连杆的结构示意图;

图中:1.底座,2.支板,3.顶板,4.打孔装置,5.工作台,6.固定齿条,7.气缸,8.蜗杆,9.固定板,10.转动齿轮,11.蜗轮,12.转轴,13.磨盘,14.抽气泵,15.支管,16.收集盒,17.滤网,18.连管,19.吸嘴,20.连杆,21.固定杆,22.移动板,23.弹簧,24.偏心轮,25.导向杆,26.导向板,27.光伏板,28.吸音板,29.按钮。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1所示,一种用于电子生产设备制造的打孔设备,包括工作台5、底座1、顶板3、打孔装置4和两个支板2,所述顶板3的两侧分别通过两个支板2固定在底座1的上方,所述工作台5固定在底座1的上方,所述打孔装置4设置在顶板3的下方,所述底座1内设有PLC,还包括去毛刺机构和两个收集机构,所述去毛刺机构设置在底座1上,两个收集机构分别设置在底座1的上方的两侧,所述去毛刺机构与收集机构连接;

PLC,即可编程逻辑控制器,一般用于数据的处理以及指令的接收和输出,用于实现中央控制。

该用于电子生产设备制造的打孔设备通过去毛刺机构,实现了去毛刺的功能,提高了打孔质量,提高了设备的可靠性,通过收集机构,实现了收集碎屑的功能,无需人为清理,提高了设备的便捷性。

如图1-2所示,所述去毛刺机构包括两个固定齿条6和两个去毛刺组件,所述去毛刺组件与支板2一一对应,所述去毛刺组件设置在支板2的靠近工作台5的一侧,所述去毛刺组件与收集机构一一对应,所述去毛刺组件与收集机构连接,两个固定齿条6分别设置在支板2的靠近工作台5的一侧的两端,所述固定齿条6的两端分别与两个支板2固定连接,所述固定齿条6与去毛刺组件连接;

所述去毛刺组件包括蜗杆8、固定板9、两个第一轴承、两个气缸7、两个转动齿轮10和若干个去毛刺单元,所述支板2上设有两个圆孔,所述圆孔与气缸7一一对应,所述气缸7的缸体与支板2的远离工作台5的一侧固定连接,所述气杆的气杆穿过圆孔与第一轴承的外圈固定连接,所述蜗杆8与第一轴承的内圈固定连接,所述蜗杆8的两端分别与两个转动齿轮10固定连接,两个转动齿轮10分别设置在两个固定齿条6的上方,所述转动齿轮10与固定齿条6啮合,所述固定板9设置在第一轴承的下方,所述固定板9的上方的两端分别与两个第一轴承的外圈固定连接,所述去毛刺单元均匀设置在固定板9的靠近工作台5的一侧,所述去毛刺单元与蜗杆8连接,所述气缸7与PLC电连接;

所述去毛刺单元包括蜗轮11、第二轴承、转轴12和磨盘13,所述第二轴承固定在固定板9上,所述转轴12与第二轴承的内圈固定连接,所述转轴12的两端分别与蜗轮11和磨盘13固定连接,所述蜗轮11与蜗杆8啮合,所述转轴12与收集机构连接;

当进行去毛刺工作时,控制气缸7启动,伸长气杆,带动第一轴承移动,从而带动两个蜗杆8向相互靠近的方向移动,使得磨盘13移动,使得转动齿轮10沿着固定齿条6移动,在转动齿轮10与固定齿条6的啮合的作用下,使得转动齿轮10转动,从而带动蜗杆8转动,通过蜗杆8与蜗轮11的啮合,使得蜗轮11转动,从而带动转轴12转动,使得磨盘13转动,从而使得磨盘13可以对工件进行打磨工作,从而可以将打孔时产生的毛刺去除,从而提高了打孔的质量,提高了设备的可靠性。

所述收集机构包括抽气泵14、收集盒16、支管15、滤网17、移动板22、弹簧23、若干偏心轮24和若干收集组件,所述收集盒16和抽气泵14均固定在底座1的上方,所述抽气泵14通过支管15与收集盒16的内部连通,所述滤网17水平固定在收集盒16的内部,所述收集组件均匀设置在固定板9的下方,所述偏心轮24的数量与转轴12的数量相等,所述偏心轮24与转轴12固定连接,所述移动板22的一侧与偏心轮24抵靠,所述移动板22的另一侧与收集组件连接,所述收集组件与收集盒16连接,所述弹簧23的两端分别与移动板22的另一侧和固定板9的靠近工作台5的一侧,所述弹簧23处于压缩状态;

如图3-5所示,所述收集组件包括支撑轴、吸嘴19、连管18、连杆20和两个固定杆21,所述支撑轴竖向固定在固定板9的下方,所述吸嘴19与支撑轴的下方铰接,所述吸嘴19通过连管18与收集盒16连通,所述吸嘴19上设有条形口,所述连杆20穿过条形口,所述连杆20的两端分别与两个固定杆21的一端固定连接,两个固定杆21的另一端均与移动板22固定连接。

当进行收集碎屑工作时,控制抽气泵14工作,将收集盒16内的空气导入大气中,从而减小了收集盒16内的气压,从而便于吸嘴19将大气中中的空气导入收集盒16内,从而随着气流的移动,可以将打孔时产生的碎屑一并吸入收集盒16的内部,通过滤网17的阻拦,使得碎屑留在滤网17的上方,从而实现了收集碎屑的功能,无需人为清理,从而提高了设备的便捷性,当转轴12转动时,可以带动偏心轮24转动,使得移动板22来回的移动,从而通过固定杆21带动连杆20移动,使得吸嘴19可以来回的转动,同时固定板9移动时也会带动吸嘴19移动,从而使得吸嘴19在来回移动的同时还能进行摆动工作,从而可以扩大吸嘴19的吸收范围,提升清洁效果。

作为优选,为了限制移动板22的移动方向,所述收集机构还包括导向杆25,所述固定板9上设有穿孔,所述导向杆25的一端与移动板22的远离偏心轮24的一侧固定连接,所述导向杆25的另一端穿过穿孔,所述导向杆25与穿孔匹配,所述导向杆25与穿孔滑动连接。

作为优选,为了避免导向杆25与固定板9分离,所述收集机构还包括导向板26,所述导向杆25的远离移动板22的一侧与导向板26固定连接。

作为优选,为了使得导向杆25移动时不会发生转动,所述穿孔的截面形状为方形。

移动板22移动时,带动导向杆25沿着穿孔的轴线移动,通过将穿孔设置为方形孔,使得导向杆25沿着穿孔移动时不会发生转动,从而提高了移动板22移动时的稳定,避免移动板22转动而无法与偏心轮24抵靠,同时通过设置导向板26,限制了导向杆25的移动距离,使得导向杆25不会与固定板9分离,从而避免对给动板导向的工作造成影响,使得移动板22移动时更加的稳定。

作为优选,为了使得导向杆25移动流畅,所述穿孔的内壁上涂有润滑脂,减小了导向杆25与穿孔内壁之间的摩擦力,从而使得导向杆25沿着穿孔移动时更加的流畅。

作为优选,为了实现太阳光发电的功能,所述顶板3的上方固定有光伏板27。

通过设置光伏板27,便于进行太阳光发电的功能,从而为设备提供电能,从而提高了设备的节能环保性。

作为优选,为了实现降噪的功能,所述支板2的靠近工作台5的一侧固定有吸音板28。

通过设置吸音板28,可以吸收一些打孔时产生的噪音,从而实现了降噪的功能。

作为优选,为了便于吸嘴19的移动,所述连管18的制作材料为伸缩软管。

作为优选,为了防止蜗杆8被腐蚀,所述蜗杆8上涂有防腐镀锌层。

作为优选,为了控制设备工作,其中一个支板2上固定有若干按钮29,所述按钮29与PLC电连接。

通过按钮29,可以控制设备工作,从而提高了设备的智能化程度。

当进行去毛刺工作时,控制气缸7启动,伸长气杆,带动第一轴承移动,从而带动两个蜗杆8向相互靠近的方向移动,使得磨盘13移动,使得转动齿轮10沿着固定齿条6移动,在转动齿轮10与固定齿条6的啮合的作用下,使得转动齿轮10转动,从而带动蜗杆8转动,通过蜗杆8与蜗轮11的啮合,使得蜗轮11转动,从而带动转轴12转动,使得磨盘13转动,从而使得磨盘13可以对工件进行打磨工作,从而可以将打孔时产生的毛刺去除,从而提高了打孔的质量,提高了设备的可靠性。当进行收集碎屑工作时,控制抽气泵14工作,将收集盒16内的空气导入大气中,从而减小了收集盒16内的气压,从而便于吸嘴19将大气中中的空气导入收集盒16内,从而随着气流的移动,可以将打孔时产生的碎屑一并吸入收集盒16的内部,通过滤网17的阻拦,使得碎屑留在滤网17的上方,从而实现了收集碎屑的功能,无需人为清理,从而提高了设备的便捷性,当转轴12转动时,可以带动偏心轮24转动,使得移动板22来回的移动,从而通过固定杆21带动连杆20移动,使得吸嘴19可以来回的转动,同时固定板9移动时也会带动吸嘴19移动,从而使得吸嘴19在来回移动的同时还能进行摆动工作,从而可以扩大吸嘴19的吸收范围,提升清洁效果。

与现有技术相比,该用于电子生产设备制造的打孔设备通过去毛刺机构,实现了去毛刺的功能,提高了打孔质量,提高了设备的可靠性,与现有的去毛刺机构相比,该去毛刺机构与收集机构为一体联动机构,提高了设备的实用性,通过收集机构,实现了收集碎屑的功能,无需人为清理,提高了设备的便捷性,与现有的收集机构相比,该收集机构还可以带动吸嘴19移动和摆动,扩大了收集范围,提升了清理效果。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。