一种谐振罩全自动加工设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及机械设备领域,特别涉及一种谐振罩全自动加工设备。

背景技术

现有加工高频头谐振罩过程中,需要操作人员使用到钻孔设备和套丝设备分别对高频头谐振罩进行钻孔和套丝加工,每次在设备上加工高频头谐振罩,需要人工进行定位,误差较大,且在钻孔或者套丝过程中,操作精度、工件加工的精准度较大程度依赖于操作人员的加工技术,因此产品质量得不到保证;且各到加工工序之间没有机构衔接,需人工进行衔接,比较浪费时间,工作效率较低。鉴于上述问题,本发明设计出一种谐振罩全自动加工设备,本案由此产生。

发明内容

本发明提供一种谐振罩全自动加工设备,该谐振罩全自动加工设备具有加工产品合格率高、加工效率高的特点;具体地,本发明是通过以下技术方案实现:

一种谐振罩全自动加工设备,包括机床,机床上依次设置有上料工位、钻孔工位和螺纹加工工位;上料工位上设置有上料机构,钻孔工位上设置有钻孔机构,螺纹加工工位上设置有螺纹加工机构;各工位之间用输送机构连接;机床上还设置有若干个定位机构,定位机构用于固定夹持产品,钻孔工位和螺纹加工工位上各设置有定位机构;采用PLC控制各机构;PLC通过接口与各机构上的电机、气缸连接,进行信息交互。

进一步,机床上设置有下料工位,下料工位设置在输送机构的输出端;下料工位上设置有下料机构。

进一步,下料机构包括下料板,用于拿取产品的吸盘或气动手指;吸盘或气动手指连接用于控制升降的上下气缸;吸盘或气动手指连接用于控制前后运动的前后气缸。

进一步,在机床上设置有通孔工位,通孔工位处于上料工位与螺纹加工工位之间;通孔工位上设置定位机构和通孔机构,通孔机构包括用于通孔的钻头、驱动钻头转动的气动风批以及驱动钻头升降的上下气缸。

进一步,上料工位旁还设置有振动排列机构,用于将产品逐个排列。

进一步,输送机构包括电机、与电机连接的间歇分割器,间歇分割器带动输送带传输;输送带上沿着输送方向依次设置有多个治具,治具用于安放产品,输送带与治具之间通过浮动接头连接。

进一步,上料机构包括用于吸取或抓取产品的吸盘或者气动手指,吸盘或者气动手指连接在上下气缸上,上下气缸带动吸盘或者气动手指进行升降;上下气缸连接在同步带上,同步带带动上下气缸沿着输送机构的输送方向或者反输送方向移动。

进一步,钻孔机构包括钻头,带动钻头转动的电机,用于驱动钻头升降的上下气缸;电机安装在电机固定座上,电机固定座上设置有滑轨,上下气缸通过气缸活塞连接头连接电机,带动电机沿着电机固定座上的滑轨进行上下移动。

进一步,螺纹加工机构包括丝锥或者板牙,丝锥或板牙连接在第一电机上,第一电机带动丝锥或板牙转动,第一电机安装在电机固定座上,电机固定座上设置有滑轨和丝杠,丝杠外套设有移动块,移动块连接第一电机;丝杠连接第二电机,用于驱动第一电机沿着电机固定座上的滑轨上下移动。

进一步,定位机构包括设置在输送机构中两侧的定位爪,定位爪夹持产品,定位爪连接气缸,气缸控制定位爪夹持状态。

进一步,PLC基于modbus通讯协议,采用485通讯接口连接方式与各机构上的电机、气缸连接,进行信息交互;PLC与上位机基于以太网或WiFi建立通讯链路。

本申请的有益效果在于:

该自动加工设备的机床上按照加工顺序依次设置有上料机构、通孔机构、钻孔机构、螺纹加工机构以及下料机构,各加工机构之间通过输送机构进行衔接,传送加工产品,全程无需人员操作,实现了整体的自动化,提高了产品加工效率和加工精度;且该设备内各机构的运转状态由PLC控制,对钻孔深度以及加工螺纹的深度可全程控制,同时钻孔机构或螺纹加工机构的运行数据可实时反馈给PLC,便于及时修正数据,提高了产品加工的精度。同时PLC与上位机建立通信,可实时上传生产数据,便于整体车间的生产的管理。

附图说明

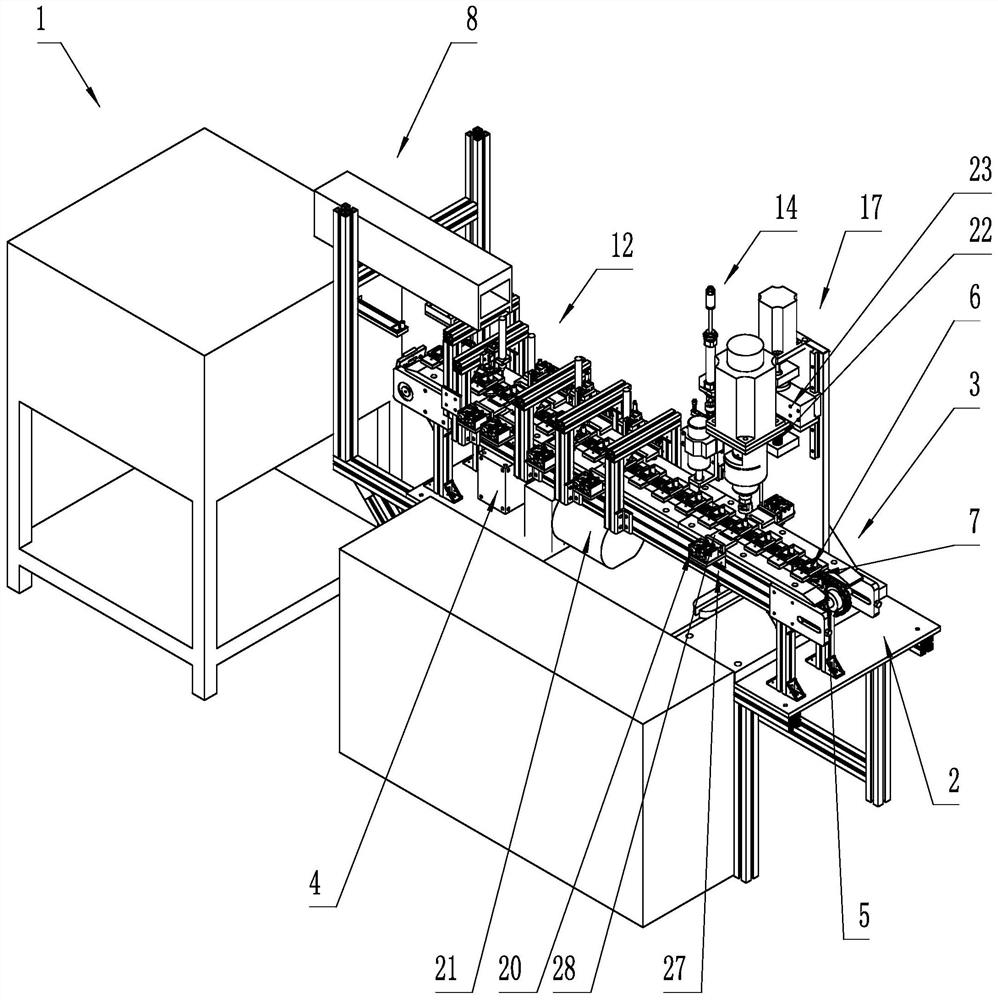

图1为本发明提供的一种谐振罩全自动加工设备实施例的立体图;

图2为本发明提供的另一种谐振罩全自动加工设备实施例的立体图;

图3为本发明提供的一种谐振罩全自动加工设备实施例的主视图;

图4为本发明提供的另一种谐振罩全自动加工设备实施例的主视图;

图5为图3的A局部放大图;

图6为图4的B局部放大图;

图7为图4的C局部放大图。

其中:1.振动排列机构;2.机床;3.输送机构;4.间歇分割器;5.输送带;6.治具;7.浮动接头;8.上料机构;9.吸盘;10.气动手指;11.同步带;12.通孔机构;13.钻头;14.钻孔机构;15.电机固定座;16.滑轨;17.螺纹加工机构;18.板牙;19.第一伺服电机;20.气缸;21.电机;22.丝杠;23.移动块;24.第二伺服电机;25.下料机构;26.下料板;27.定位机构;28.定位爪;29.气动风批;30.上下气缸;31.前后气缸;32.夹持气缸。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明。

如图1、图3所示,一种谐振罩全自动加工设备,该设备包括振动排列机构1,振动排列机构1旁设置有机床2,机床2上依次设置有上料工位、钻孔工位和螺纹加工工位;上料工位上设置有上料机构8,钻孔工位上设置有钻孔机构14,螺纹加工工位上设置有螺纹加工机构17;各工位之间用输送机构3连接。

如图2、图4所示,由于产品在铸造完成后,有些通孔内部仍有一些毛刺或堵塞物,因此需要在机床2上设置通孔工位,在通孔工位上设置通孔机构12,形成又一种谐振罩全自动加工设备。通孔工位设置在上料工位与螺纹加工工位之间。

谐振罩全自动加工设备加工完成产品后,产品自动下料或者设置下料机构25进行下料。

如图1、图2所示,机床2上还设置有若干个定位机构27,定位机构27用于固定夹持产品,通孔工位、钻孔工位和螺纹加工工位上各设置有定位机构27。

振动排列机构1,用于对产品进行一一排列,便于后续上料机构8进行上料。

如图1、图3所示,输送机构3包括电机21、与电机21连接的间歇分割器4,间歇分割器4连接输送辊,输送辊带动包裹在其外表面的输送带5传输。输送带5上沿着输送方向依次设置有多个治具6,治具6用于安放产品,输送带5与治具6之间通过浮动接头7连接。

所述间歇分割器4用于是实现输送带5的间歇运动,使得设置于输送带5上的治具6在通孔机构12、钻孔机构14和螺纹加工机构17所对应的位置上停顿,便于相应的机构进行加工,加工完成后,输送带5继续运动,将治具6内加工完毕的产品输送至下一工位。

如图6所示,上料机构8包括用于吸取或抓取产品的吸盘9或者气动手指10,吸盘9或者气动手指10连接在上下气缸30上,上下气缸30带动吸盘9或者气动手指10进行上下移动;上下气缸30连接在同步带11上,同步带11带动上下气缸30沿着输送机构3的输送方向或者反输送方向移动,同步带11由电机21驱动;使用时,同步带11将吸盘9或者气动手指10移动至振动排列机构1的出口处,上下气缸30下降,吸盘9或者气动手指10吸取或抓取产品,上下气缸30上升,同步带11将吸盘9或者气动手指10移动至输送机构3的治具6上方,吸盘9或者气动手指10放松,产品落入治具6内,完成上料过程。

如图5所示,通孔机构12包括用于通孔的通孔钻头13、驱动通孔钻头13转动的气动风批29以及驱动通孔钻头13升降的上下气缸30;气动风批29和上下气缸30由电磁阀控制;当产品处于通孔钻头13下方时,气动风批29启动,带动钻头13旋转,上下气缸30启动,带动通孔钻头13下降,钻头13完成通孔后,上下气缸30带动通孔钻头13上升,气动风批29停止。

如图7所示,钻孔机构14包括钻头13,带动钻头13转动的电机21,用于驱动电机21升降的上下气缸30;电机21安装在电机固定座15上,电机固定座15上设置有滑轨16,上下气缸30通过气缸21活塞连接头连接电机21,带动电机21沿着电机固定座15上的滑轨16进行上下移动。上下气缸30的启动由电磁阀控制;当产品处于钻头13下方时,电机21启动,带动钻头13旋转,上下气缸30启动,带动钻头13下降,钻头13完成通孔后,上下气缸30带动钻头13上升,电机21停止。

如图7所示,螺纹加工机构17包括用于加工内螺纹的丝锥或者用于加工外螺纹的板牙18,丝锥或板牙18连接在第一伺服电机19上,第一伺服电机19带动丝锥或板牙18转动,为了减小误差,保护相关部件及使设备运行平稳,延长设备使用寿命的,使第一伺服电机19的转轴与丝锥或板牙18共同旋转,第一伺服电机19与丝锥或板牙18之间通过浮动接头7连接。第一伺服电机19安装在电机固定座15上,电机固定座15上设置有滑轨16、丝杠22,丝杠22外套设有移动块23,移动块23连接第一伺服电机19;螺纹加工机构17摆还包括第二伺服电机24,第二伺服电机24连接丝杠22,用于驱动第一伺服电机19沿着电机固定座15上的滑轨16上下移动,从而进一步驱动丝锥或板牙18升降。

上述螺纹加工机构17的加工过程如下所述:当产品处于加工位置后,第一、第二伺服电机24同时用固定好的转速比转动,第二伺服电机24将丝锥或板牙18下移,第一伺服电机19带动丝锥或板牙18转动,将丝锥或板牙18置入产品中。当转动完成一定脉冲数后,第一、第二伺服电机又以相同转速比反转,从而将丝锥或板牙18退出产品,完成攻丝或者套丝过程。

产品完成最后一步加工工序后,随着输送机构3中输送带5的传送,设置在输送带5上的治具6随之传送,传送至输送机构3末端,输送带5向下传送,使得治具6翻转,安放在治具6内的产品与治具6脱离,完成产品的下料过程。

或者产品也可以通过下料机构25进行下料;下料机构25设置在输送机构3的输送带5的输出端。

如图7所示,下料机构25包括设置在输送机构3的输送带5一侧的下料板26,输送带5的另一侧设置有吸盘9或气动手指10,吸盘9连接真空发生器,气动手指10连接夹持气缸32;吸盘9或气动手指10连接在上下气缸30上,上下气缸30控制吸盘9或气动手指10升降;同时吸盘9或气动手指10还与前后气缸31连接,前后气缸31驱动吸盘9或气动手指10前后移动;加工时,治具6在电机21与间歇分割器4的作用下精确停在下料机构25处,上下气缸30进气下移,吸盘9或气动手指10将产品吸取或夹起,上下气缸30进气上移,前后气缸31将产品推入到下料板26上方,吸盘9或气动手指10松开产品,产品滑入下料板26,实现下料操作。

如图1所示,产品在加工过程中,为了防止其发生移动,因此在机床2上还设置有若干组用于夹持固定产品的定位机构27;定位机构27包括设置在输送机构3中的输送带5两侧的定位爪28,定位爪28夹持产品,定位爪28连接气缸20,气缸20控制定位爪28夹持状态。

根据使用需要,定位机构27设置通孔机构12的下方,协助通孔机构12对产品进行固定夹持,便于通孔机构12通孔。定位机构27还设置在钻孔机构14的下方;定位机构27还设置在螺纹加工机构17的下方,协助螺纹加工机构17对产品进行固定夹持,便于螺纹加工机构17对产品进行螺纹加工。

该谐振罩全自动加工设备采用PLC全程控制,PLC单独控制各加工机构;PLC基于modbus通讯协议,采用485通讯接口连接方式与各加工机构上的电机21或者电磁阀连接,进行信息交互,电磁阀用于控制气缸运动。

为了更好的控制螺纹加工机构17的螺纹加工深度,在螺纹加工机构17的第二伺服电机24上连接编码器,编码器将加工数据反馈给PLC,从而保证加工精度保证产品的误差几丝之内。具体过程为:PLC发脉冲指令给第二伺服电机24,第二伺服电机24带动丝锥或板牙18做直线运动完成加工,并将加工信息通过编码器反馈给PLC,形成闭环控制。

PLC与上位机基于以太网或WiFi建立通讯链路。从而将PLC采集到的生产数据上传至上位机,形成生产报表,便于车间产量统计、合格率分析及更好监控车间生产状态。

通过PLC的控制可以单独开启或关闭其中一个工序;可通过触摸屏输入加工数据给PLC,从而来控制整条流水线的动作情况,比如控制螺纹加工的深浅,上料机构8的吸盘9或者气动手指10上料时的位置,或者是控制钻孔机构14进行钻孔等操作。

以上是本发明优选实施方式,在本发明构思前提下所做出若干其他简单替换和改动,都应当视为属于本发明的保护范畴。