锥形薄壁回转件内外壁面激光加工夹具及装夹方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于机械加工夹具领域,涉及一种用于锥形薄壁回转件内外壁面激光加工专用夹具及装夹方法。

背景技术

高性能天线是航空航天领域的关键器件。该类天线通常为内外壁面均有金属覆层的锥形薄壁回转件,通过激光加工形成具有高精度复杂几何特征的天线带线。为满足飞行器的性能提升需求,要求天线内外壁面的图案具有严格的相对位置对应关系。目前广泛采用五轴联动的数控加工设备加工该类天线,然而受到工作台运动范围的限制和装夹方式的制约,需要两次装夹才能分别完成该类天线内外壁面带线图案的激光加工,致使天线内外壁面图案的精确位置对应关系难以保证。此外,为避免夹具对激光束的干涉,定位基准应选择在不需要加工的工件开口处,该位置由于锥形薄壁件本身存在的低刚度特性极易产生不规则的装夹变形。因此,需要设计结构合理、操作简单、准确可靠的专用夹具,保证锥形薄壁回转工件能在一次装夹下完成内外壁面位置对应图案的高精度激光加工,并尽可能避免装夹变形问题,这对提高该类天线的加工质量和提升飞行器的服役性能具有重要的实际应用意义。

专利公开号为CN109514305B,发明人为张宁等的发明专利“锥形薄壁回转件测量加工一体化装夹装置”,采用辅定位元件与可灵活滑动的定位夹紧部件配合定位夹紧工件,利用工作台的旋转带动夹具实现工件内外表面加工,但这种装夹方法因激光与夹具的干涉而无法实现工件外表面靠近底座一侧部分壁面的加工,因而不能很好地解决锥形薄壁回转体零件内外壁面的加工问题。专利公开号为CN104990322A,发明人为曾钦伦的发明专利“用于薄壁工件的机床夹具”,采用水溶液凝结的方式将工件夹紧,减少薄壁工件变形情况,但却无法在一次装夹的条件下实现锥形薄壁回转工件内外表面加工。

发明内容

本发明为克服现有技术的不足,针对锥形薄壁回转件在一次安装下激光加工内外表面位置对应图案的问题,发明了一种用于锥形薄壁回转件内外壁面激光加工精密专用夹具和装夹方法。该夹具由座体支撑部件、翻转部件和定位夹紧部件组成,通过定位夹紧部件,对工件进行完全定位和可靠夹紧,加工锥形薄壁回转件的内壁。通过由圆环座、安装板、定位板翻转部件、夹紧部件、滑块和特制定位销及螺栓等部件,对工件先进行内壁面加工。再对工件进行翻转后,进行精密定位和可靠夹紧,加工锥形薄壁回转件的外壁面。避免因二次装夹影响加工精度,也极大程度地降低了装夹变形。该夹具可在双轴数控转台上对工件进行精确定位和可靠装夹,实现锥形薄壁回转件内外壁面对应图案的高精度激光加工。

本发明采取的技术方案是一种锥形薄壁回转件内外壁面激光加工夹具,其特征在于,该夹具由座体支撑部件、翻转部件和定位夹紧部件三部分组成;

所述座体支撑部件为左右对称结构,底座1为大圆盘形,其中心孔有螺纹;两个底座臂7设计为Z型;底座臂7的一端分别通过定位销5和夹紧螺栓6对称安装在底座1的两端;两个下T形导轨10通过两个定位销8和夹紧螺栓9分别安装在两个底座臂7的另一端上;两个上T形导轨13通过定位销8和夹紧螺9分别安装在两个下T形导轨10上,上、下T形导轨13、10固定连接成一体;两个L形滑块15上加工有带键槽轴孔15a、螺纹孔15b、T形槽15c、两个定位孔15d,滑块15通过T形槽15c安装在上T形导轨13上,两个滑块15通过滑块紧固螺栓14分别固定在上T形导轨13上;左、右挡销18a、18b安装在定位孔15d中;带键槽阶梯心轴16上加工有左定位面16a、右定位面16b、键槽16c,键27安装在键槽16c中,心轴16安装在滑块15上的带键槽轴孔15a和安装板定位孔11a中,夹紧螺栓17通过螺纹孔15b和安装板螺纹孔11b固定在安装板11上;

辅助支撑座2上部为圆盘形,下部为突出的空心圆轴具有螺纹,辅助支撑座2通过螺纹配合的方式安装在底座1的中心孔中;三个对称分布的辅助支撑柱3通过定位销4以一面两销的定位方式安装在辅助支撑座2上表面上;

所述翻转部件中,圆环座19上有两个安装板11和三个定位板12,安装板11呈180°布置,其上加工有安装板定位孔11a、螺纹孔11b;三个定位板12均布在圆环座19上,每个定位板12上加工有定位板定位孔12a、定位板固定螺纹孔12b、定位板螺纹孔12c,定位板螺纹孔12c周围有刻度12d;

所述定位夹紧部件中,有三个夹紧块22分别与三个定位板12通过定位销23和紧定螺栓24固定连接,每个夹紧块22上加工有定位面22a、弧形夹紧面22b、夹紧块螺纹孔22c和夹紧块定位孔22d;特制的带螺纹定位销25的端部为球形定位面25a,带螺纹定位销25的端面25b上刻有指针25c;特制的带螺纹定位销25通过螺纹与定位板螺纹孔12c连接,指针25c与定位板12上的刻度12d配合指示定位销25转动的角度;夹紧块螺栓24穿过定位板固定螺纹孔12b、夹紧块螺纹孔22c、垫片21,用螺母20锁紧固定。

一种锥形薄壁回转件内外壁面激光加工装夹方法,其特征在于,该方法采用特制的加工夹具进行装夹,利用专用夹具中的三个固定的具有精确相互位置关系的定位夹紧部件实现锥形薄壁回转件的定位和夹紧,并通过特制的带键槽阶梯心轴与挡销配合实现工件翻转前后的定位,实现锥形薄壁回转件在一次安装的条件下完成内外壁面位置对应图案的高精度激光加工;装夹方法的具体步骤如下:

步骤一在双轴数控转台基座上安装专用夹具和待加工工件;

将已安装好的专用夹具的底座1使用螺栓螺母固定在双轴数控转台基座上,转动带键槽阶梯心轴16,使心轴16的左定位面16a与右挡销18b接触,完成圆环座19的定位紧固;

将待加工工件26安装到夹具中,大口朝上;转动辅助支撑座2,调整辅助支撑柱3的高度,使其与工件26球形底面接触;工件26的大端通过三个夹紧块22和圆环座19上的三个定位板12定位夹紧;具体为工件26的上表面紧贴夹紧块22的定位端面22a,实现工件的轴向定位;夹紧块22下端弧形凸起夹紧面22b与工件26内表面接触,转动特制带螺纹定位销25使球形定位面25a与工件26外表面接触,实现工件26的径向定位;利用带螺纹定位销25的指针25b与定位板12上的刻度12d配合,指示定位销25转动的角度;在定位工件26时,需保证三个带螺纹定位销25转过相同的角度,即移过相同的径向位移,避免工件26因受力不均匀发生扭曲变形;紧定螺栓24穿过定位板固定螺纹孔12b、夹紧块螺纹孔22c、垫片21,用螺母20锁紧固定,完成工件26夹紧固定;可进行工件的内壁加工;

步骤二手动翻转工件,定位夹紧完成后进行工件的外壁面加工;

工件26内表面加工完毕后,松开夹紧螺栓17,手动翻转工件26至右定位面16b与左挡销18a接触,将夹紧螺栓17通过螺纹孔15b和安装板螺纹孔11b将安装板11和滑块15夹紧固定;松开滑块紧固螺栓14,将滑块15下滑至下T形导轨10位置,再锁紧滑块紧固螺栓14,完成工件26翻转后的定位夹紧;然后,松开导轨固定螺栓9,拔出两个导轨定位销8,移除上T形导轨13,避免上T形导轨13干涉激光扫描路径,可进行工件26的外壁面加工。

本发明的有益效果是,为保证待加工工件的精确定位和夹紧,夹具中多处采用了可调整环节。夹具采用三个具有精确相互位置关系的定位夹紧部件实现锥形薄壁回转件的定位和夹紧,减少工件变形;采用特制的带键槽阶梯心轴与挡销配合,实现工件翻转前后的定位,依靠夹具零件的制造精度保证工件翻转前后的定位精度,避免二次装夹问题。该夹具能在尽可能小变形的基础上有效保证锥形薄壁回转体工件的定位与夹紧,并能够实现工件在一次安装下完成内外壁面对应图案的高精度激光加工,夹具整体结构简单,性能可靠,操作方便,加工精度好。

附图说明

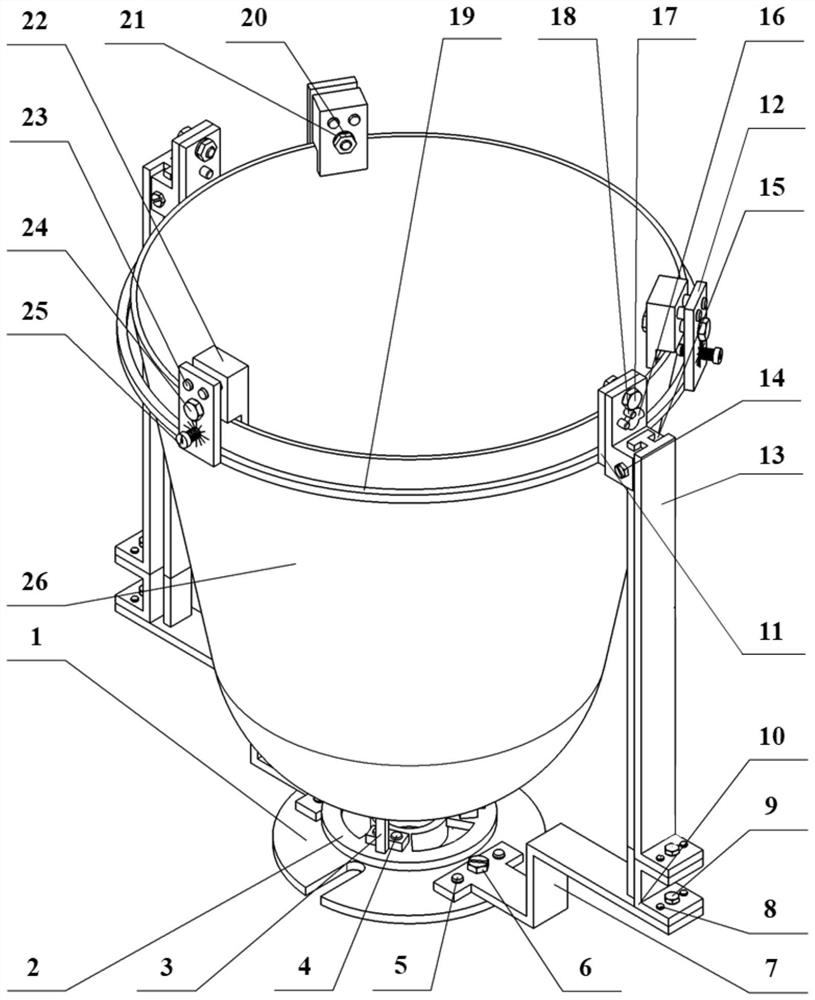

图1安装工件进行内壁面激光加工专用夹具轴测图,图2为一个定位夹紧部件结构爆炸图,图3为加工工件外表面夹具轴测图,图4为圆环座上安装板和滑块安装结构爆炸图。

其中:1-底座,2-辅助支撑座,3-辅助支撑柱,4-辅助支撑定位销,5-底座臂定位销,6-螺栓,7-底座臂,8-导轨定位销,9-导轨固定螺栓,10-下T形导轨,11-安装板,11a—安装板定位孔,11b-安装板螺纹孔,12-定位板,12a—定位板定位孔,12b-定位板固定螺纹孔,12c-定位板螺纹孔,12d-刻度,13-上T形导轨,14-滑块螺栓,15-滑块,15a-带键槽轴孔,15b-螺纹孔,15c-T形槽,15d-定位孔,16-带键槽阶梯心轴,16a-左定位面,16b-右定位面,16c-键槽,17-夹紧螺栓,18a-左挡销,18b-右挡销,19-圆环座,20-螺母,21-垫片,22-夹紧块,22a-定位面,22b-弧形夹紧面,22c-夹紧块螺纹孔,22d—夹紧块定位孔,23-定位销,24-夹紧块螺栓,25-带螺纹定位销,25a-定位销球形定位面,25b-定位销端面,25c-指针,26-工件,27-键。

具体实施方式

下面结合附图和技术方案详细说明本发明的具体实施。

本实施例的一种锥形薄壁回转件内壁面激光加工专用夹具轴测图如图1所示。该专用夹具采用三个固定的具有精确相互位置关系的定位夹紧部件实现锥形薄壁回转件的定位和夹紧,并通过特制的带键槽阶梯心轴与挡销配合,完成工件翻转前后的定位,实现锥形薄壁回转件在一次安装的条件下完成内外壁面位置对应图案的高精度激光加工。

实施例:专用夹具及装夹步骤如下:

一、安装座体支撑部件

将底座1使用螺栓螺母固定在双轴数控转台基座上,将两个Z形底座臂7分别通过定位销5和夹紧螺栓6对称装夹在底座1上,再利用定位销8和夹紧螺栓9分别将下T形导轨10和上T形导轨13固定在一起,通过定位销8和夹紧螺栓9再将下导轨10固定在底座臂7上。将辅助支撑底座2以螺纹配合的方式安装在底座1上,然后通过一面两销的定位方式将三个辅助支撑3对称安装于辅助支撑座2上。

将滑块15通过螺栓14与上T形导轨13固定连接,将键27安装到带键槽阶梯心轴16上的键槽16c中,再将心轴16插入滑块15上的带键槽轴孔15a和安装版11上的安装板定位孔11a中,转动心轴16使左定位面16a与右挡销18b接触,通过夹紧螺栓17与圆环座19上的安装版11上的螺纹孔11b连接,完成圆环座19的定位紧固。

二、安装待加工工件,进行定位夹紧,准备进行内壁加工。

把锥形薄壁回转件,即待加工工件26置于夹具圆环座19内,大口朝上,其下端球面与辅助支撑柱3相接触,做初步定位。转动辅助支撑座2,调整辅助支撑柱3的高度,与工件26球形底面接触;工件26的大端通过三个夹紧块22和圆环座19上的三个定位板12定位夹紧。

夹紧块22通过两个定位销23安装在定位板12上,将工件26的上表面与夹紧块定位面22a接触,完成工件26的轴向定位。夹紧块22下端弧形凸起夹紧面22b与工件26内表面接触,转动特制带螺纹定位销25使球形定位面25a与工件26外表面接触,实现工件26的径向定位。

然后,同时转动三个特制定位销25,利用定位销端面25b上的指针25c与定位板12上的螺纹孔12c周围的刻度12d配合记录定位销25转动的角度,保证三个定位销25转动相同角度。再将夹紧螺栓24穿进定位板固定螺纹孔12b、夹紧块螺纹孔22c、垫片21,用螺母20紧固夹紧工件,参见图2。工件定位安装完成后,可进行工件内壁面加工。

三、手动翻转工件,进行工件的外壁面加工。

锥形薄壁回转工件26内壁面加工完毕后,抬起激光发射器,松开翻转部件的夹紧螺栓17,手动翻转工件26后,转动带键槽阶梯心轴16,直至右定位面16b与左挡销18a接触完成圆环座19的定位。然后,将夹紧螺栓17与夹紧螺纹孔15b、11b配合,完成滑块15与圆环座19的夹紧固定。松开滑块15的固定螺栓14,将滑块15下滑至下导轨10的位置,再用夹紧固定螺栓14将滑块15固定,如图3所示。这时由于圆环座19与锥形薄壁回转件26的定位夹紧关系没有变化,认定工件26再次被定位夹紧。然后松开导轨固定螺栓9,并拔出导轨定位销8,移除上T形导轨13避免干涉激光加工扫描路径,见图3、图4。安装完成后开始激光加工工件26外壁面。

本发明基于巧妙的设计能有效保证低刚度锥形薄壁回转件的定位和夹紧,并可在一次安装的情况下依靠夹具的制造精度通过手动翻转工件再次实现定位和夹紧,进而完成锥形薄壁回转件内外壁面上对应图案的高精度激光加工。夹具整体结构简单,操作方便,功能全面,精确可靠,对工件的高质、高精加工起到关键作用。