一种管状锁下珠座入料自动检测定位机构

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及管状锁生产领域,尤其涉及一种管状锁下珠座入料自动检测定位机构。

背景技术

管状锁是一种常见锁具,其锁孔呈管状,钥匙也呈管状,当管状钥匙插入管状锁孔中时,如果钥匙正确、可以推动锁体中的弹子到位,解除对锁芯和锁壳之间的限位,进而开锁。

管状锁通常包括一壳体、一上珠座、一下珠座和多个定位组件,上珠座、下珠座均为圆柱形,都安装于壳体内,下珠座1如图1所示,中间为通孔11,一端(即安装端12)设有多个用于安装密码弹子的弹簧和销轴的弹簧孔13,另一端即底面,为平面,侧面设有与外壳连接固定的定位孔14。传统生产中,下珠座内的弹簧和销轴,通常用人工放置,因弹簧和销轴非常小,人工放置难度大,改用自动化生产时,又遇到下珠座1的形状为圆柱状,送料时无法判别方向的问题。

发明内容

本发明的目的是提供一种管状锁下珠座入料自动检测定位机构,可实现下珠座的自动送料,自动定位的问题,利于后续自动化生产。

本发明所解决的技术问题可以采用以下技术方案来实现:

一种管状锁下珠座入料自动检测定位机构,下珠座为圆柱状,中间为通孔,一端设有多个弹簧孔,另一端为平面,侧面设有定位孔,自动检测定位机构包括检测机构、翻转移动机构和定位机构;均安装在外部机架上;

所述检测机构设有通道连接外部送料机构,所述通道的末端连接一对旋转轮,所述旋转轮连接一旋转电机及一传动装置,所述下珠座无法通过两所述旋转轮,并在所述旋转轮的旋转带动下旋转;所述通道末端设有一第一检测头,所述第一检测头对下珠座的端面进行整圈扫描,判断是否有所述弹簧孔;

所述通道上方设有翻转移动机构,所述翻转移动机构包括线性滑轨、升降气缸和固定架,所述线性滑轨安装在外部机架上,所述升降气缸安装在线性滑轨上,活塞杆向下连接有所述固定架,所述固定架设有两侧板,两所述侧板分别对称设有一夹持气缸和一第一夹头,所述第一夹头连接一旋转机构;

所述翻转移动机构将所述下珠座送至定位机构上,所述定位检测机构包括定位头、步进电机和第二检测头,所述定位头连接所述步进电机的电机输出轴,所述第二检测头设置在所述定位头的侧面,所述翻转移动机构将所述定位头上,所述步进电机带动所述下珠座旋转至所述第二检测头感应到所述定位孔时停止。

优选的,还包括二次移动机构,所述二次移动机构包括第二升降气缸、第二夹持气缸和第二夹头,所述第二升降气缸安装在所述线性滑轨上,所述第二夹持气缸为双向气缸,安装在所述第二升降气缸下方,所述第二夹头将定位好的所述下珠座夹离定位头,移至下一工位。

优选的,所述第二夹头为竖直设置的两块夹板。

优选的,所述旋转机构为旋转气缸连接旋转齿轮组,所述旋转气缸为双轴气缸,两输出轴各分别连接一旋转齿轮组,所述旋转齿轮组各有两个上下设置的齿轮,一个连接所述旋转气缸,另一个连接所述第一夹头。

优选的,所述第一夹头为横向设置的横杆,两侧的所述第一夹头同时向中心靠近,夹持所述下珠座的圆周面。

优选的,所述定位头为子弹头状。

本发明通过在移动夹持机构前设置红外检测头,由两个旋转头带动下珠座旋转,红外检测头对准下珠座底面,检测是否有弹簧孔;同时在移动夹持机构上设置旋转机构,如遇到反向的下珠座,旋转机构带动下珠座旋转180度,即可确保下珠座的弹簧孔朝上;本发明的移动旋转机构后还设置一定位机构,通过步进电机结合红外感应头检测定位孔,再通过二次移动将下珠座夹至下一工序。本发明的结构紧凑,利用下珠座的结构特点进行纠错,保证后续自动化步骤的成品合格率,大大提高了工作效率。

附图说明

图1是下珠座的结构示意图。

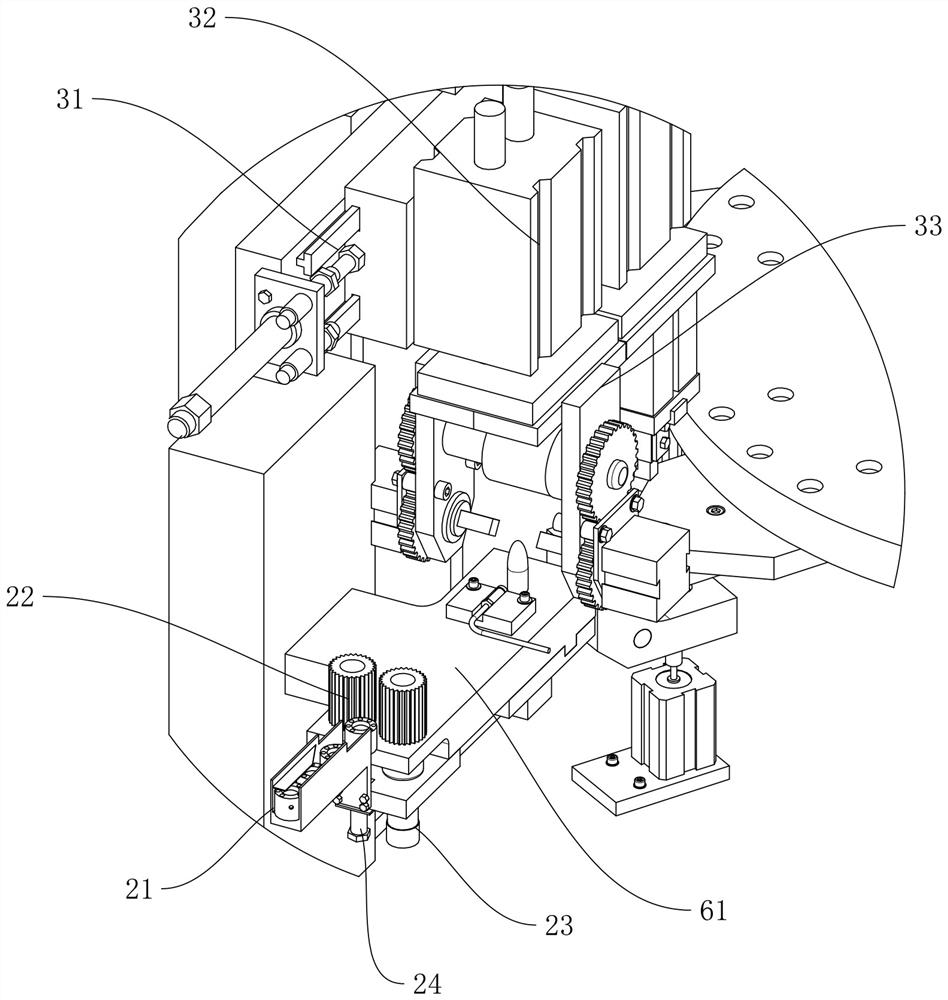

图2是本发明后视角度的整体结构示意图。

图3是本发明前视角度的整体示意图。

图4是翻转移动机构的局部示意图。

图5是二次移动机构的示意图。

图中,1下珠座、2检测机构、3翻转移动机构、4定位机构、5二次移动机构、6机架、11通孔、12安装端、13弹簧孔、14定位孔、21通道、22旋转轮、23旋转电机、24第一检测头、31线性滑轨、32升降气缸、33固定架、34夹持气缸、35第一夹头、331侧板、36旋转气缸、37旋转齿轮组、41定位头、42步进电机、43第二检测头、51第二升降气缸、52第二夹持气缸、53第二夹头、61工作平台。

具体实施方式

以下结合附图及具体实施例对本发明做详细描述,但本发明的实施方式不限于此。

图1是下珠座1示意图,下珠座1为圆柱状,中间为通孔11,一端(即安装端12)设有多个用于安装密码弹子的弹簧和销轴的弹簧孔13(本实施例设有7个弹簧孔13),另一端即底面,为平面,侧面设有与外壳连接固定的定位孔14。弹簧孔13均布在同一直径圆周线上。

图2-5是本发明的结构示意图,包括检测机构2、翻转移动机构3、定位机构4和二次移动机构5。检测机构2、翻转移动机构3和定位机构4均安装在外部机架6上。

检测机构2设有通道21连接外部送料机构(如震动盘,图中未示出),通道21的末端连接一对旋转轮22,机架6上设有一工作平台61,旋转轮22安装在工作平台61上,工作平台61下方正对旋转轮22中心处设有旋转电机23,同时设有传动装置(图中未示出),旋转电机23的电机输出轴连接其中一个旋转轮22,通过传动装置连接另一个旋转轮22,即可带动两旋转轮22旋转。两个旋转轮22之间的最小间隙小于下珠座1的外径(即下珠座1无法通过旋转轮22)。当下珠座1被送至旋转轮22处,在旋转轮22的旋转带动下旋转。通道21末端设有第一检测头24,第一检测头24可设置在下珠座1的上方或下方,本实施例中,第一检测头24为红外传感器,设置在下珠座1的弹簧孔13中心圆周线的正下方,下珠座1旋转一周后,第一检测头24对下珠座1向下的一面进行了整圈扫描,如遇到有弹簧孔13(即下珠座1的底面朝上,方向错误),第一检测头24会发送信号给外部控制系统。第一检测头24设置在下珠座1上方时,以检测到的弹簧孔13的数量为2-4个以上,即判断下珠座1方向正确。

通道21的上方设有翻转移动机构3,翻转移动机构3用于将通道21末端的下珠座1送至定位检测机构4上,并保证下珠座1的弹簧孔13朝上。翻转移动机构3包括线性滑轨31、升降气缸32和固定架33,线性滑轨31安装在机架6上,升降气缸32安装在线性滑轨31上,活塞杆向下连接有固定架33,固定架33设有两侧板331,两侧板331分别对称设有夹持气缸34和第一夹头35,同时设有旋转气缸36,旋转气缸36为双轴气缸,两输出轴各分别连接一旋转齿轮组37,旋转齿轮组37各有两个上下设置的齿轮,一个中心连接旋转气缸36,另一个的中心连接第一夹头35。旋转气缸36和旋转齿轮组37也可用电机齿轮皮带、或其他旋转机构代替。第一夹头35为横向设置的横杆状,两侧的第一夹头35同时向中心靠近,夹持下珠座1的圆周面,便于翻转。

线性滑轨31、升降气缸32、夹持气缸34和旋转气缸36均与外部控制系统相连,下珠座1入料正常情况下(即弹簧孔13均朝上时),外部控制系统依程序设定,由线性滑轨31移动升降气缸32至通道21末端上方,升降气缸32带动固定架33下降,两个夹持气缸34同时动作,控制第一夹头35将下珠座1夹起,升降气缸32复位,线性滑轨31移动至定位检测机构4上方。当外部控制系统收到第一检测头24发出的信号后,会发送动作指令至旋转气缸36,在第一夹头35夹起下珠座1,升降气缸32回位后,旋转气缸36动作,通过旋转齿轮组37将下珠座1翻转180度,确保下珠座1的方向正确。

翻转移动机构3将下珠座1送至定位检测机构4上,定位检测机构4包括定位头41、步进电机42和第二检测头43,定位头41为子弹头状,连接步进电机42的电机输出轴,步进电机42固定安装在工作平台61下方,定位头41则设置在工作平台61上方。第二检测头43设置在定位头41的侧面,与定位头41之间的空隙大于下珠座1的壁厚。翻转移动机构3将下珠座1送至定位检测机构4上,升降气缸32下降,让定位头41穿过下珠座1的中间通孔11,而后夹持气缸34回位,第一夹头35松开,升降气缸32复位,步进电机42启动,带动下珠座1旋转,第二检测头43正对下珠座1的定位孔14所在高度的圆周面,当第二检测头43感应到定位孔14时,即发出指令给外部控制系统,由外部控制系统控制步进电机42停止工作。

机架6上还装有二次移动机构5,二次移动机构5也包括第二升降气缸51、第二夹持气缸52和第二夹头53,可以共用翻转移动机构3的线性滑轨31,第二升降气缸51安装在线性滑轨31上,第二夹持气缸52为双向气缸,安装在第二升降气缸51下方,第二夹头53为竖直设置的两块夹板,通过外部控制系统控制,在翻转移动机构3移至通道21上方时,二次移动机构5位于定位检测机构4上方,第二升降气缸51活塞杆伸出,第二夹头53将定位好的第一个下珠座1夹离定位头41,并移至下一工位。

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,仍属于本发明的保护范围。