一种模拟焊缝随焊碾压方法和设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及检测方法领域,具体涉及一种模拟焊缝随焊碾压方法和设备。

背景技术

管线钢焊接过程中,焊接接头因经历非均匀加热和冷却过程,该区域在生产过程中严格的控轧控冷工艺必然受到影响,从而导致其组织性能恶化。 随焊轧制技术在调控管线钢焊接接头的组织、提高管线钢焊接接头韧性方面具有很多优势:(1)随焊轧制能有效减小焊缝余高,增大焊趾的曲率半径,降低接头的应力集中;(2)随焊轧制对焊缝金属产生延展作用,使焊缝中心部位由压缩应变区转化为延展应变区,从而降低焊缝部位的残余应力,减小焊后冷裂纹倾向;(3)随焊轧制能有效地利用焊缝及 HAZ高温下塑性变形产生的动态再结晶和回复过程生成细小的等轴晶从而使焊缝区晶粒得到明显的细化;(4)随焊轧制可以在管线钢焊接接头冷却过程中组织转变时的重新形核、长大过程中起到破坏晶粒的作用,从而细化晶粒和改善焊接应力分布。

目前已有的有关随焊碾压技术研究主要集中于塑韧性较好的有色金属焊接, 研究区域为整个焊接接头(包括综合力学性能较好的细晶区, fine grainheat-affectedzone,FGHAZ)。 对当前应用广泛的 X80、 X90 高强度管线钢焊接接头,尤其是性能较差的热影响区(heat-affected zone, HAZ)中的粗晶区(coarse grainheat-affected zone,CGHAZ)。在使用一般焊机对其进行焊接测试时,只能通过使用不同的轧钢机对焊缝进行轧制,且以目前现有设备来看,没有能够在焊缝处于红热状态时即对其进行轧制的设备。

发明内容

本发明的目的是提供一种模拟焊缝随焊碾压方法和设备。该方法基于提出的焊缝制成设备,以实现在同种管线钢上,生成连续的焊缝,并可以改变轧制条件,模拟出不同轧制条件下,对焊缝轧制结果数据的录入与收集。

本发明为了实现上述目的,采用以下技术方案:

焊缝的检测方法,基于焊缝随焊碾压的设备进行操作;

焊缝的随焊碾压检测设备包括机架、碾压机构、焊接机构、打磨机构、送料机构和控制系统。

机架包括框架、上架与下架组成。框架为长方形,在框架内侧设有滑轨,上架与下架安装于长方形框架之中。上架与下架的两侧均安装有与滑轨配合的滑轮。上架与下架可在长方形框架内侧沿导轨上下移动。

碾压机构包括两根液压杆、碾压轮组成。两根液压杆分别处于上架上方与下架下方,可沿框架导轨方向推动上架与下架做垂直方向的运动。碾压轮连接于快拆轴上,快拆轴连接于上架。

焊接机构包括焊接头与送丝机。焊接机构整体固定于上架上,焊接头处于碾压轮右侧,并与碾压轮外径处同一圆边上。

打磨机构包括砂轮、皮带与电机。砂轮处于碾压轮左侧,砂轮外径与碾压轮外径处同一圆边。砂轮连接于上架上,并通过皮带连接电机。打磨机构整体固定于上架上。

送料机构包括两个驱动轮、一个送料轮、齿轮箱、以及驱动电机组成。驱动轮与送料轮均安装于下架上。其中,两驱动轮处同一平面,驱动轮轮轴方向与碾压轮方向相同,送料轮轮轴方向与驱动轮方向垂直,送料轮安装于驱动轮之下。驱动电机通过皮带连接驱动轮,并通过齿轮箱连接送料轮。

控制系统包括控制面板、机箱与控制电路组成。控制电路处于机箱内,通过电路连接于控制各系统工作。

对焊缝随焊碾压的生成包括如下步骤:

准备已经切好沿管道外侧螺旋形坡口的管道钢钢管,将管道钢钢管放置在驱动轮以及送料轮上,上液压缸上行,下液压缸下行。钢管在驱动轮以及送料轮的推动下,与碾压轮接触并夹紧。

在控制系统的控制下,通过液压缸内传感器得到液压杆上压力数据,即所受碾压的压力数据。

驱动轮在驱动电机的带动下,沿逆时针方向转动。此时带动钢管沿顺时针方向转动。送料轮在齿轮箱的带动下,驱动钢管沿垂直于驱动轮旋转平面方向运动。通过控制中心控制运行速度,即可将坡口起始位置与焊接头对准。

焊接头在对准后开始工作,实现对坡口的初步焊接。

驱动轮继续运动,刚焊接完成的红热焊缝运动至碾压轮之下,实现碾压轮的作用下被连续碾压。

被碾压后的焊缝运动至砂轮,实现砂轮沿管道外径对碾压后的焊缝进行初步打磨。

送料轮在齿轮箱作用下缓慢前进,使得焊接头沿螺旋进行焊接,实现了在管道钢外侧形成连续的螺旋焊缝。

优选地,碾压轮连接于快拆轴上。

优选地,两个驱动轮与送料轮处于下架上,驱动轮轮轴方向与碾压轮方向相同,送料轮轮轴方向与驱动轮方向垂直,送料轮安装于驱动轮之下。

优选地,两根液压杆分别处于上架上方与下架下方,可沿框架导轨方向推动上架与下架做垂直方向的运动。

本发明具有以下优点:

1、碾压轮可快速更换,通过选用不同形状的碾压轮可模拟不同的碾压机构。

2、可以在管道钢外径上沿螺旋方向产生焊缝,焊接速度可受到控制,且较直线焊接,更节约了材料成本。

3、可以调节碾压的压力并记录不同压力下焊缝的状态。

附图说明

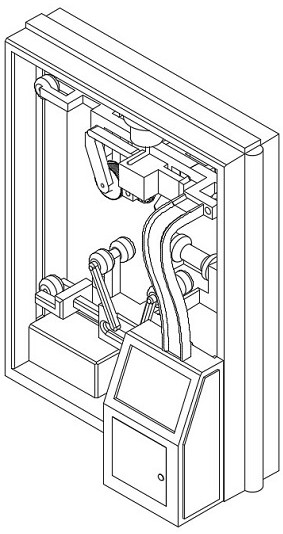

图1为本装置的立体示意图。

图2为本装置得正视图。

图3为本装置的后视图。

图4为本实施列的示意图。

图5为在本实施列中使用的碾压轮的示意图。

其中,附图标记如下所示:

1-液压杆,2-框架,3-上架,4-滑轮,5-碾压轮,6-砂轮,7-送料轮,8-驱动轮,9-齿轮箱,10-液压油缸11-快拆轴,12-送丝机,13-焊接头,14-控制面板,15-机箱,16-皮带,17-驱动电机,18-下架。

具体实施方式

下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。

实施例

焊缝的随焊碾压检测设备包括机架、碾压机构、焊接机构、打磨机构、送料机构和控制系统。

机架包括框架2、上架3与下架18组成。框架2为长方形,在框架2内侧设有滑轨,上架3与下架17安装于长方形框架2之中。上架3与下架18的两侧均安装有与滑轨配合的滑轮。上架3与下架18可在长方形框架内侧沿导轨上下移动。

碾压机构包括两根液压杆与碾压轮5。其中,一根液压杆1处于上架3上方,剩余一根处于下架18下方。一根液压杆1上端固定于框架2上,另一根液压杆固定于框架2下方。快拆轴11连接于上架2上,碾压轮4连接于快拆轴11。焊接机构包括焊接头13与送丝机12。需要说明的是,焊接头13与送丝机12根据现有技术即可选择合适的设备。焊接接机构整体固定于上架3上,焊接头13与碾压轮5外径处同一圆周外径之上。

打磨机构包括砂轮6、皮带16与电机。砂轮6处于碾压轮5左侧,砂轮6外径与碾压轮5外径处同一圆周外径。砂轮6通过轴连接于上架3,并通过皮带16连接于电机上。打磨机构整体固定于上架3上。

送料机构包括驱动轮8,送料轮7、齿轮箱9、以及驱动电机17。驱动轮8与送料轮7均安装于下架18上。其中,驱动轮8轮轴方向与碾压轮5方向相同,送料轮7轮轴方向与驱动轮8轮轴方向垂直,驱动轮8固定轴连接于齿轮箱9,送料轮7安装于驱动轮8之下。驱动电机17通过皮带连接齿轮箱9,齿轮箱9连接于送料轮7固定轴上。送料轮7与驱动轮8可在齿轮箱9的带动下同步转动。

控制系统包括控制面板14、机箱15与控制电路组成。控制电路处于机箱15内,通过电路连接各用电部件。

为了实现模拟不同的碾压条件,本发明还采用了如下设计:

碾压轮5连接于快拆轴上,在本实施列中,碾压轮5如图5所示,在碾压轮5外径面设有规整的齿面,齿面可在液压杆1压力的调节下,在滚动中对焊缝进行不间断的冲击,模拟在平面上对焊缝的碾压。当然,选择不同形状的碾压轮,如曲面或光滑平面,可以达到不同的效果。具体的选用应在根据不同的模拟效果来选用。

在本实施列中,操作方法如下:

准备已经切好沿管道外侧螺旋形坡口的管道钢钢管,将管道钢钢管放置在驱动轮以及送料轮7上,上液压缸1下行,下液压缸上行。钢管在驱动轮8以及送料轮7的推动下,与碾压轮5接触并夹紧。

在控制系统的控制下,通过液压油缸10内传感器得到液压杆1上压力数据,即所受碾压的压力数据。

驱动轮8在驱动电机17的带动下,沿逆时针方向转动。此时带动钢管沿顺时针方向转动。送料轮7在齿轮箱9的带动下,驱动钢管沿垂直于驱动轮8旋转平面方向运动。通过控制中心控制运行速度,即可将坡口起始位置与焊接头对准。

焊接头在对准后开始工作,实现对坡口的初步焊接。

驱动轮8继续运动,刚焊接完成的红热焊缝运动至碾压轮5之下,实现碾压轮5的作用下被连续碾压。

被碾压后的焊缝运动至砂轮6,实现砂轮6沿管道外径对碾压后的焊缝进行初步打磨。

送料轮在齿轮箱11作用下缓慢前进,使得焊接头13沿螺旋进行焊接,实现了在管道钢外侧形成连续的被碾压过后的螺旋状焊缝。

按照上述实施例,便可很好地实现本发明。值得说明的是,基于上述结构设计的前提下,为解决同样的技术问题,即使在本发明上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本发明一样,故其也应当在本发明的保护范围内。