一种用于激光飞行切割控制的超采样输出方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及激光飞行切割数字信号的超采样输出领域,尤其涉及一种用于激光飞行切割控制的超采样输出方法。

背景技术

飞行切割也叫扫描切割。随着激光切割加工技术的不断飞速发展,越来越多的新技术、新的切割工艺被广泛应用在实际的零件切割加工中,其中的“飞行切割”功能就是当前非常流行的先进高速切割加工技术;“飞行切割”技术非常适用于薄钢板的高速切割加工,它不采用引线就可以将轮廓的切割起点放在激光头的运动轨迹的切线上,尽量减少切割时激光切割方向的变化,减少了穿孔的时间和次数,确保激光头在切割过程中一直处于高速运动的状态,大大提高了机床的切割效率。

激光切割常用以太网控制自动化技术(EtherCAT)或新一代基于工业以太网技术的自动化总线标准(ProfiNET)作为输入输出模块的控制总线,一般设定每1毫秒为循环周期,用于对输入输出模块进行控制。

在飞行切割中,由于切割速度很快(大于30米每分钟),开关激光的定位精度要求也很高(小于0.2毫米),因此,开关激光的时间基准要小于50微秒,该时基远远小于通讯周期。目前,行业内只有通过CNC内置的现场可编程门阵列(FPGA)或进口超采样模块才能实现,但是这两种实现方式的价格和系统复杂度都比较高。

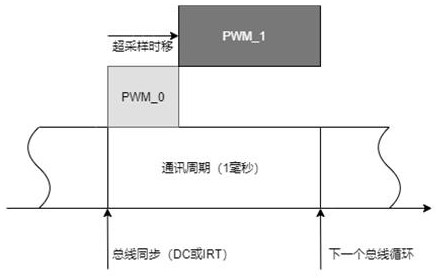

针对现有的飞行切割数字信号超采样输出技术,(参见说明书附图1)其是在两个CNC周期点之间存在一个打开激光的逻辑,但是该逻辑超过CNC与PLC的运行周期,因此无法周期性的写输出,只能由CNC对轨迹与当前速度进行预判断,获取打开激光的时移即开光点(如215微秒后打开激光),然后再将该时移在当前周期内发送给输出模块,但是这种方式需要现场可编程门阵列(FPGA)或进口超采样模块才能实现, 价格较高、实现复杂,而采用普通的输出模块无法保证开关光周期的同步。

发明内容

本发明所要解决的技术问题是,提供一种实现简单、成本低,同时能够保证CNC周期与输入输出模块周期进行同步的用于激光飞行切割控制的超采样输出方法。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种用于激光飞行切割控制的超采样输出方法,包括以下步骤:

A、使用实时同步时钟技术的总线协议,通过EtherCAT开启DC(分布时钟)以及通过ProfiNET开启IRT(实时同步),保证CNC周期与输入输出模块周期进行同步;

B、确保时钟同步,总线从站获取到打开/关闭激光的时移;

C、由DC(分布时钟)或IRT(实时同步)触发单片机事件生成程序(Event Generator),通过DC(分布时钟)或IRT(实时同步)保证时基同步发送给从站,进而由从站的事件检测器(Event Detector)触发同步中断进程(SYNC0IRQHandler),从CNC发送时移到单片机触发中断的延迟小于1微秒;

D、触发中断后,单片机进行判断,若正确获取到时移(TimeOffset)、频率(Frequency)、占空比(Duty)三个参数,则触发一个软件脉冲输出(PWM_0),该软件脉冲输出(PWM_0)以特定的频率(Frequency)和占空比(Duty)进行输出,并在每个匹配的上升沿触发软件脉冲输出的中断(PWM_INT),中断的时基为1微秒;

E、在软件脉冲输出的中断(PWM_INT)中进行计数,当计数大于给定时移(TimeOffset)后,关闭软件脉冲输出(PWM_0),并按给定的频率(Frequency)和占空比(Duty)触发硬件脉冲输出(PWM_1),最后将此脉冲输出通过光耦转换为工业24V输出到激光器。

进一步地,所述步骤A中EtherCAT开启DC(分布时钟)以及ProfiNET开启IRT(实时同步)后,主站与从站间时钟误差小于1微秒。

进一步地,所述步骤D中特定的频率(Frequency)为1MHz,特定的占空比(Duty)为50%。

进一步地,所述步骤E中软件脉冲输出(PWM_0)的上升沿中断作为计时器,在计时器到达时触发硬件脉冲输出(PWM_1)。

与现有技术相比,本发明的有益之处在于:这种用于激光飞行切割控制的超采样输出方法适用于使用实时同步时钟技术的总线协议,确保主站与从站间时钟误差小于1微秒,可以在两个总线周期内对激光信号做开关处理,精度可达1微秒,系统结构简单,使用成本低,能够保证CNC周期与输入输出模块周期进行同步,满足飞行切割的要求。

附图说明:

图1为现有激光飞行切割控制的超采样输出原理图;

图2和图3是本发明一种用于激光飞行切割控制的超采样输出技术原理示意图。

具体实施方式:

下面结合附图和具体实施方式对本发明进行详细描述。

图2和图3所示一种用于激光飞行切割控制的超采样输出方法,适用于使用实时同步时钟技术的总线协议,其包括以下步骤:

A、使用实时同步时钟技术的总线协议,通过EtherCAT开启DC(分布时钟)以及通过ProfiNET开启IRT(实时同步),确保主站与从站间时钟误差小于1微秒,保证CNC周期与输入输出模块周期进行同步;所述EtherCAT为以太网控制自动化技术,所述ProfiNET为新一代基于工业以太网技术的自动化总线标准;

B、确保时钟同步,总线从站获取到打开/关闭激光的时移;

C、由DC(分布时钟)或IRT(实时同步)触发单片机事件生成程序(Event Generator),通过DC(分布时钟)或IRT(实时同步)保证时基同步发送给从站,进而由从站的事件检测器(Event Detector)触发同步中断进程(SYNC0IRQHandler),从CNC发送时移到单片机触发中断的延迟小于1微秒;

D、触发中断后,单片机进行判断,若正确获取到时移(TimeOffset)、频率(Frequency)、占空比(Duty)三个参数,则触发一个软件脉冲输出(PWM_0),该软件脉冲输出(PWM_0)以1MHz频率和50%占空比进行输出,并在每个匹配的上升沿触发软件脉冲输出的中断(PWM_INT),该中断的时基为1微秒;

E、在软件脉冲输出的中断(PWM_INT)中进行计数,当计数大于给定时移(TimeOffset)后,关闭软件脉冲输出(PWM_0),所述软件脉冲输出(PWM_0)的上升沿中断作为计时器,按给定的频率(Frequency)和占空比(Duty)在计时器到达时触发硬件脉冲输出(PWM_1),最后将此脉冲输出通过光耦转换为工业24V输出到激光器。

这种用于激光飞行切割控制的超采样输出方法适用于使用实时同步时钟技术的总线协议,确保主站与从站间时钟误差小于1微秒,可以在两个总线周期内对激光信号做开关处理,精度可达1微秒,系统结构简单,使用成本低,能够保证CNC周期与输入输出模块周期进行同步,满足飞行切割的要求。

需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。