一种激光车削加工机床

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及机床,特别是涉及一种激光车削加工机床。

背景技术

钛合金、镍基合金、陶瓷、玻璃等典型难加工材料,在航空航天、医疗等众多先进制造业关键领域应用愈加广泛,同时对上述加工材料的加工质量和加工效率提出了越来越高的要求。为满足上述难加工材料的高效高质量加工需求,高端切削刀具材料也逐步向超硬、耐磨等方向发展。然而,由于刀具材料本身的难加工特性,采用传统的电加工、磨削加工艺技术进行高端刀具的轮廓粗加工制造时,存在一定的困难,磨削加工材料损耗大、加工效率低,电加工灵活性不够,只能加工简单表面,且加工工艺复杂,相对加工精度较差等问题。

激光加工因其具有无接触、无材料选择性,且可精确聚焦至微米级,能量密度高等特点,已成为难加工材料加工方式的重要手段。而目前国际上激光机床大多适用于激光切割、打孔和表面纹理加工;加工方式上,国外高端激光加工机床主要用于激光铣削加工。另外,专利CN201920777081.4公开了一种激光车削加工机床设计方案,但该设备设计较为复杂,且不是专用于刀具激光加工制造。

发明内容

基于此,针对上述技术问题,提供一种激光车削加工机床,且所述激光车削加工机床用于刀具的加工制造,且结构简单、加工效率高。

一种激光车削加工机床,包括:

机架,包括底座和Z轴安装架,所述底座还用于安装主轴,待加工的刀具安装在所述主轴的前方,所述主轴可驱动所述刀具做回转运动;

Z轴移动组件和Y轴移动组件,所述Z轴移动组件通过所述Z轴安装架安装在Y轴移动组件上,所述Y轴移动组件安装在所述底座上,所述Y轴移动组件用于驱动所述Z轴移动组件和所述激光加工组件沿Y轴方向发生运动;

激光加工组件,所述激光加工组件滑动安装在所述Z轴移动组件上,所述Z轴移动组件用于驱动所述激光加工组件沿Z轴方向发生运动;所述激光加工组件包括激光器、三维扫描振镜和f-θ场镜,所述激光器安装在三维扫描振镜的一侧,所述f-θ场镜安装在三维扫描振镜的下方;

所述激光器发出的激光光束经过所述三维扫描振镜和所述f-θ场镜后聚焦于所述刀具的加工面,以对所述刀具进行激光车削加工。

进一步的,还包括CCD相机和测量探针,所述CCD相机位于在所述激光加工组件的一侧,所述探针安装在所述三维扫描振镜的下方,所述CCD相机用于对所述测量探针和所述三维扫描振镜进行相对位置测量与纠正,所述测量探针用于对刀具位置和加工精度进行在线监测。

进一步的,所述Y轴移动组件和所述Z轴移动组件均采用光栅尺闭环控制,定位精度≤10μm。

进一步的,所述激光器为纳秒激光器、皮秒激光器或飞秒激光器。

进一步的,所述三维扫描振镜在Z轴方向上的聚焦范围为-30mm~+30mm,在X轴和Y轴方向的扫描范围为150×150mm~300×300mm,扫描速度为0~8000mm/s,扫描重复精度为1rad~4rad。

进一步的,所述f-θ场镜的全对角扫描角度为0-50°。

进一步的,所述述激光车削加工机床还包括静音吸尘器和防尘装置,所述静音吸尘器和防尘装置均安装在所述底座上。

进一步的,所述Z轴移动组件在Z轴方向的最大直线移动范围为330mm;所述Y轴移动组件在Y轴方向的最大直线移动范围为280mm。

进一步的,还包括Y轴安装架,所述Y轴移动组件通过Y轴安装架安装在底座上;所述Y轴安装架的横截面呈三角形。

进一步的,还包括激光加工组件固定架,所述激光加工组件固定架滑动安装在所述Z轴移动组件上;所述激光器固定安装在所述激光加工组件固定架上。

所述激光车削加工机床的底座上设置有激光加工组件和Y、Z轴移动组件,所述激光加工组件安装在Z轴移动组件上,且Z轴移动组件和激光加工组件通过Y轴组件安装在机架的底座上,以及所述底座还用于承载装夹有待加工的刀具的主轴,所述激光车削加工机床结构简单,占地面积小;通过所述激光加工组件中的三维振镜组件和f-θ场镜协同实现焦斑大面积的激光加工,并进一步通过配合刀具回转运动,实现回转体刀具的多种形状的激光加工。而且激光加工具有无接触、无材料选择性的特点,最终可实现硬质合金、陶瓷、PCD等硬脆性材料内外圆柱面、圆锥面、圆弧曲面的激光抛削及激光切片、余量去除、开粗、开槽、螺纹等加工。

附图说明

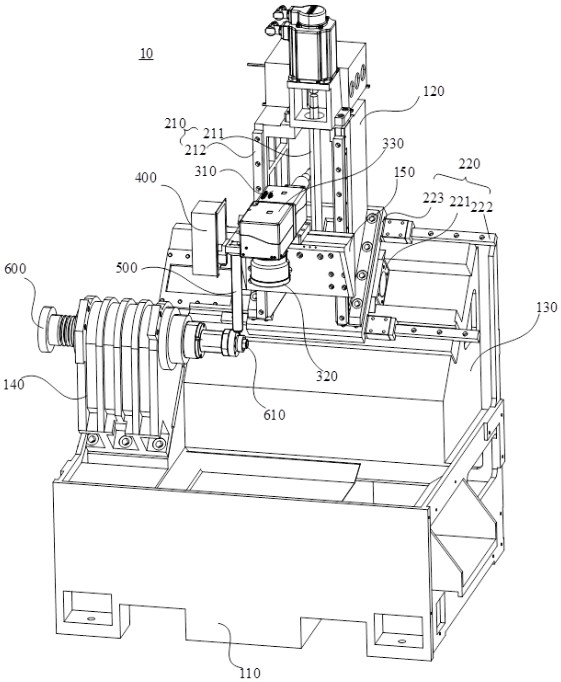

图1为一实施方式中的激光车削加工机床的结构示意图;

其中,10-激光车削加工机床,110-底座,120-Z轴安装座,130-Y轴安装座,140-主轴座,150-激光加工组件安装座,210-Z轴移动组件,211-Z轴驱动电机丝杆模组,212-Z轴滑轨,220-Y轴移动组件,221-Y轴驱动电机丝杆模组,222-Y轴滑轨,223-Y轴滑块,310-激光器,320-三维扫描振镜,330-f-θ场镜,400-CCD相机,500-测量探针,600-主轴,610-刀柄。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

请参阅图1,本实施例具体公开一种激光车削加工机床,其包括机架、Y轴移动组件220、Z轴移动组件210和激光加工组件;本实施方式中,所述激光车削加工机床10通过激光加工的方式对刀具进行加工,刀具的材质可以是、PCD、硬质合金等硬脆性材料,特有的激光加工技术能加工多种复杂的轮廓并实现极佳的表面质量。

具体的,所述机架包括底座110和Z轴安装架120,所述Z轴安装架120通过Y轴移动组件220安装在底座110上,所述Y轴移动组件220用于驱动所述Z轴移动组件210和所述激光加工组件沿Y轴方向发生运动;所述Z轴移动组件210安装在所述Z轴安装架120上,所述激光加工组件滑动安装在所述Z轴移动组件210上,所述Z轴移动组件210用于驱动所述激光加工组件沿Z轴方向发生运动,从而保证激光光束能够聚焦到待加工面上;所述激光加工组件包括激光器310、三维扫描振镜330和f-θ场镜320,所述激光器310安装在三维扫描振镜310的一侧,所述f-θ场镜320安装在三维扫描振镜330的下方;所述激光器310发出的激光光束首先通过所述三维扫描振镜330后,再通过所述f-θ场镜320聚焦,最后与待加工的刀具的加工面接触,以对所述刀具进行激光车削。

所述三维扫描振镜330用于在三维空间内控制激光器的偏转,使得激光光束在加工面上按所需的要求快速运动,形成扫描轨迹,所述f-θ场镜320用于保持激光的聚焦光斑在待加工刀具的不同高度部位都有合适的离焦量,通过所述三维振镜组件330和f-θ场镜320可协同实现聚焦光斑大面积的激光加工,聚焦光斑准确射出至待加工的刀具的加工面上,从而对刀具进行激光加工,提高加工精度。

进一步的,如图1所示,所述底座110上还安装有主轴座140,所述主轴座140内设置有主轴600,所述待加工的刀具装夹在所述主轴600的前端的刀柄610中,所述主轴600可驱动所述刀具做回转运动,所述主轴600可以为加工机床自带的,还可以通过外购的方式安装于加工机床上。所述激光加工组件的激光出口位于所述刀具610的上方,通过激光加工组件中的三维振镜组件330和f-θ场镜320的协同作用,并进一步配合所述刀具的回转运动,实现刀具的多种形状的激光车削加工。

由于所述刀具安装在主轴600上,刀具仅在主轴600的驱动下做回转运动;所述刀具的轴向方向与Y轴方向平行,所以刀具在Y轴方向无位移,在这种情况下,激光车削加工仅局限在刀具的某一位置,而不能完成整个刀具的车削加工;该实施例中设置了Y轴移动组件,且所述Y轴移动组件220能够驱动所述Z轴移动组件210和所述激光加工组件沿Y轴方向发生运动,这样就可实现激光聚焦光斑沿所述刀具的轴向方向进行加工,完成对刀具整体的激光车削加工。

具体地,Z轴移动组件210包括Z轴驱动电机丝杆模组211、Z轴滑轨212及Z轴滑块(图中未示出),Z轴滑轨212固定安装于Z轴安装架120上,Z轴驱动电机丝杆模组211用于驱动Z轴滑块沿Z轴滑轨212移动。Y轴移动组件220包括Y轴驱动电机丝杆模组221、Y轴滑轨222及Y轴滑块223,Y轴滑轨222固定安装于Y轴安装架130上,Y轴驱动电机丝杆模组221用于驱动Y轴滑块223沿Y轴滑轨222移动,Z轴安装架120安装于Y轴滑块223上,随Y轴滑块223的移动而移动。Y轴驱动电机丝杆模组221中的驱动电机为伺服电机。

所述Y轴安装架130固定安装在底座110上,且所述Y轴安装架130的横截面呈直角三角形,所述Y轴滑轨222沿水平方向固定设置在三角形的斜面上,三角形结构可加强Y轴安装架130的强度,增强车床整体的刚性,防止在加工过程中产生不必要的振动而影响加工效果。当然在其他实施方式中,也可将Y轴移动组件直接设置在底座上,从而省略Y轴安装架。

进一步地,所述激光车削加工机床10还包括CCD相机400和测量探针500,所述CCD相机400安装在所述激光加工组件的一侧,所述测量探针500安装在所述三维扫描振镜330的下方,所述CCD相机400用于对所述测量探针500和所述三维扫描振镜330进行相对位置测量与纠正,所述测量探针500用于对刀具位置和加工精度进行在线监测。通过设置CCD相机400和测量探针500,可以有效保证加工质量和加工精度。

具体的,参见图1所示,所述激光车削加工机床10还包括激光加工组件固定架150,所述激光加工组件固定架150滑动安装在Z轴移动组件210上,所述激光器310安装在激光加工组件固定架150上,所述三维扫描振镜330安装在激光器310的一侧,CCD相机设置在所述激光加工组件固定架150的另一侧,测量探针500安装在激光加工组件固定架150的下方。所述激光加工组件固定架150滑动安装在Z轴滑块213上,所述激光器310、三维扫描振镜330、f-θ场镜320、CCD相机400及测量探针500都集成在所述激光加工组件固定架150上,结构更紧凑,省去了一些非必要部件,简化了结构。

进一步的,所述激光器310可以为皮秒激光器,例如为可调脉宽皮秒光纤激光器。皮秒激光器为激光加工提供能量来源,皮秒激光器属于超快激光,对材料损伤小。皮秒激光器的波长范围为1064±2nm,输出功率为0~50W,脉冲能量≤200uJ,峰值功率小于等于20MW。当然,在其他的实施方式中,激光器310还可以为纳秒激光器或飞秒激光器等。

所述三维扫描振镜330在Z轴方向上的聚焦范围为-20mm~20mm,例如,聚焦范围为±13.5mm。在X轴和Y轴方向的扫描范围为150×150mm~300×300mm,例如,扫描范围为200×200mm。扫描速度为0~8000mm/s,例如扫描速度为750mm/s。扫描重复精度为1rad~4rad,例如扫描重复精度为2rad。最大增益漂移为15ppm/K,最大位置漂移为10μrad/K。

进一步地,所述Y轴移动组件220和所述Z轴移动组件210均采用光栅尺闭环控制,定位精度≤10μm。具有检测范围大,检测精度高,响应速度快的特点。

进一步的,所述f-θ场镜320的全对角扫描角度为0-50°。

进一步的,所述述激光车削加工机床还包括静音吸尘器和防尘装置,用于实现废屑、废气的去除,所述静音吸尘器和防尘装置均安装在所述机架上。

上述激光车削加工机床10的具体工作过程如下:

根据待加工刀具的加工轨迹,通过Y轴移动组件220和Z轴移动组件210搭载激光加工组件分别进行Y和Z轴方向的直线运动,Z轴移动组件210通过Y轴移动组件220安装于Y轴安装架130上,主轴600通过刀柄装夹刀具,实现被加工刀具的回转运动,激光器310产生的激光束经由三维扫描振镜330和f-θ场镜320后聚焦于目标加工区域上进行刀具车削加工,因此通过设计,可以实现采用Y、Z轴移动组件210、主轴600和三维扫描振镜330分别对激光加工组件、被加工刀具和激光光束进行联动运动控制。而且本发明中主要采用三维振镜扫描配合侧面进给切割的方式,三维振镜扫描可以快速调整光斑路径,使光斑稳定运动,侧面进给减少光光斑由于停留给材料带来的损伤,采用三维振镜扫描配合侧面进给切割的加工方式可以车削异形并获得较好的表面粗糙度。从而避免了由于激光的不可控和能量的分布,可能使未加工表面的材料受到损伤。所述激光车削加工机床实现复杂型面难加工刀具的一次激光加工成型,相比于传统的加工制造方法,能有效提高加工效率和加工质量,将有助于解决高端刀具的加工制造难题。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。